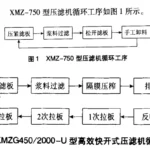

热压过滤交叉技术

降灰与降水乃选煤业两大主题。降灰随着新一代重介选煤技术的普及与提高,已达到物理选煤的极限。降水随着加压过滤机、隔膜式压滤机的应用,已由圆盘真空过滤机30%左右水分降到20%左右水分,而除褐煤等低阶煤外,煤的内在水分一般仅为2%左右。所以,选煤降水仍蕴涵着相当大的技术潜能。目前的共识是再度降低水分只有用热力干燥的方法,而干燥意味着耗能大、投资大和运行费用高,面对如此窘境,迫切需要另辟降水的蹊径。

热压过滤脱水技术即是一项将真空、热能、机械过滤与热力干燥技术相结合技术,以此扬机械过滤简捷、费用低和易于实现的优点,避热力干燥耗能大、复杂和运行费用高之缺点,具有节能、高效和环保等技术特点,是传统固液分离领域中一项具有自主知识产权的创新。在选煤厂的应用表明,浮选精煤水分可以降到10%以下。

脱水原理与技术特点

热压过滤干燥脱水原理图。热压过滤由形成饱和滤饼的机械压滤阶段和滤饼热压过滤两阶段构成,将其应用于隔膜式压滤机上,在隔膜压滤机双面挤压隔膜滤板中间加入干燥板,将传统的过滤室一分为二,待滤室内完成悬浮液过滤和成饼过程后,进入热压过滤干燥脱水阶段,在单一设备上连续实现悬浮液的过滤、成饼、机械挤压和热压过滤脱水的全过程。热压过滤脱水包括三种操作:

1) 干燥板内通人热介质(如蒸汽),将干燥板加热,靠近干燥板的滤饼毛细管水幵始传导受热而蒸发,所变成的蒸汽急剧膨胀,驱使其外侧毛细管水涌出滤饼表面。

2) 隔膜开始压榨,尽量达到机械脱水的极限。

3) 滤室抽真空,降低其内液体汽化温度和抽出其内产生的蒸汽。

其明显的技术特征有:

1) 可在干燥压滤机上实现悬浮液过滤和干燥功能,突破机械脱水的极限,达到热力干燥的脱水效果。

2) 釆用热压过滤原理,达到同样的干燥脱水效果,仅需将其中部分水分汽化,其余水分靠滤饼自身产生的蒸汽压力推动力予以脱除,所需热能仅是为脱水提供推动力;而常规干燥脱水则需将全部脱除水分汽化,所需热能是干燥传质传热的需要,因此,节能效果显著,大大降低脱水成本,生产运行费用仅为传统滚筒干燥的25%。

3) 将滤布与滤板泄水沟槽之间的密闭空间抽成负压,控制滤饼内毛细管水负压汽化,使水的饱和蒸汽温度低于大气条件下水的汽化温度,水分的汽化速度得以加快,显著提高作业效率。

4) 隔膜压榨可在泵送流体充满滤室后,缩短恒压入料时间和进一步降低滤饼水分,最大限度地为热压过滤脱水节省能量。

5)干燥后的滤饼已失去与滤布和干燥间的粘附力,可方便卸饼。

6)与其它干燥方式相比,无除尘系统,固体回收率100%。

3脱水动力学

3.1脱水面的形成

脱水动力学是研究其脱水机理及其影响因素。影响因素包括两方面,其一内在因素,包括物料结构特性、理化特性及热物理特性等;其二是外在因素,包括脱水机理的可行性、设备结构设计、工艺系统设计和热能供给方式等。如图3所示,随着加热时间的推移,与干燥板接触的水分传导受热汽化,形成一与干燥板平行的饱和蒸汽面,谓之饱和蒸汽脱水峰面,并随时间自左向右移动,如到达过滤介质处,则饱和蒸汽将穿透过滤介质与滤室抽真空的负压相平衡。此时,如干燥板继续加热,则已经形成的饱和蒸汽会变成过热蒸气,继而再形成第二个过热蒸气脱水峰面。图2所示为某一时刻两个峰面均已离开干燥板的情形。控制两个峰面移动的时间和速度即可决定滤饼物料的最终水分。

与强气压穿流脱水气流易短路相比,该操作不会因毛细管直径大小不一而使脱水面呈现“峰谷现象”。因为,如较粗毛细管的饱和蒸汽由于毛细压力较小而超前进入饱和滤饼,则因饱和滤饼温度比较低,会将抢先到达的饱和蒸汽冷凝而将其峰尖削平,使脱水峰面变得平坦,从而避免饱和蒸汽在局部过早穿透过滤介质。

3.2饱和度与时间

饱和度为物料内部孔隙所含液体体积与其孔隙体积之比。如图3,热压过滤干燥初始,滤饼呈饱和状态(即S=Do时间z=0开始,将干燥板和靠近干燥板的滤饼加热,直到时间t0毛细管水开始汽化前滤饼都处于饱和状态,时间匕为第一个“毛细水柱”被推离干燥板即饱和蒸汽脱水峰面离开干燥板时刻,此时蒸汽的饱和度迅速下降;时间为饱和蒸汽穿透过滤介质即饱和蒸汽脱水峰面离开过滤介质时刻,蒸汽的排除导致饱和度进一步下降;时间勺为过热蒸气产生即过热蒸气脱水峰面离开干燥板时刻,直到时间该峰面通过过滤介质结束。滤饼由饱和状态变成非饱和状态,再变成干饱和状态,实际操作可根据水分要求控制在不同加热阶段。

4技术与装备

物流系统与原压滤系统基本一致,只是料浆进入后,分离出澄清滤液水的同时,较比普通压滤机排除的是已经干燥的滤饼。真空系统共用物流系统滤液水管路,由于滤室处于高压密闭状态,且只是对滤布与滤板之间的小空间抽真空,小型真空泵即可。热循环系统的流体热介质可以是饱和蒸汽,也可以是导热油,均为闭路循环系统,节能、无污染。控制系统可以手动、半自动和全自动。全自动控制要解决两大工艺环节,一是入料阶段结束判断,目前,在普通压滤机上采用滤液水流量和液位监控方法国内外已有实施,已无技术障碍;二是干燥阶段结束的判断,本项目采用植入式热电偶实时监控干燥板上、下温升和温差方法判断干燥过程的结束。配以系统各处的电动阀门,PLC程序控制全系统自动运行。

热压过滤单元机构是该项目的核心,要兼有过滤和干

燥两种机能。一对热压隔膜过滤板和干燥板构成一个单元体,每台设备可任意组合若干个过滤干燥单元体,置于干燥压滤机机架之上。入料方式采用并联入料,入料总管通过软管与各干燥板相连,由每块干燥板开设的入料口将料浆分向其两侧的滤室。泵送入料结束后,固体物料在干燥板两侧滤室形成饱和滤饼,滤液水透过过滤介质,沿热压隔膜过滤板上的滤液水通道进入外部滤液水与真空管道系统。之后,开始进入热压过滤脱水阶段,开始隔膜压榨、干燥板通入热介质和通过滤液水管道对滤室抽真空,进而完成过滤与干燥两种操作,之后,卸出干燥滤饼,完成一个周期的循环。

5应用效果

2006年10月,世界首台大型干燥压滤机在七台河投入使用,尾煤滤饼水分控制在14%-16%,比压滤机单独处理降低了近几十个百分点,而且滤饼呈松散粒状,可完全与洗精煤混配,另外由于水分每降低1%,热值的增加0.3MJ/kg,因此与洗中煤掺配后作为动力煤售出,年净创450多万元。同时使该厂真正实现了洗水闭路循环,煤泥厂内回收,并达到了二次全部利用。

太西煤集团3万t/a超低灰精煤项目,生产系统中安装了一台GYJ150/1250型干燥压滤机及其配套设施。加热介质利用集团公司自备电厂的乏汽,构成一闭路循环。生产实践表明,蒸汽压力0.2MPa、热压过滤时间40min条件下,所选出的灰份小于2%的超低灰精煤,一次性脱水水分可以降至10%以下,并已用此精煤生产出灰份小于6%的超低灰活性炭,取得满意效果。

总之,热压过滤脱水是以传统机械过滤与热力干燥相结合,具有耗能低、精煤水分低,浮选精煤水分可以达到10%0是一个理想的固液分离和设备。

板框厢式隔膜压滤机

板框厢式隔膜压滤机