引言

随着采煤和选煤机械化程度的提高,煤泥量大幅增加,相应细粒级选煤产品产量也大幅增加。细煤泥含量的提高给煤泥水处理及煤泥脱水回收、实现固液分离增加了难度。

1 板框过滤机在神东矿区选煤厂的应用

板框压滤机作为一种固液分离设备,主要用于煤泥脱水回收并实现固液分离,在选煤厂应用广泛。影响板框压滤机工作效果的主要因素有闭合压力、挤压压力、保压时间、入料时间及入料性质(主要是物料的密度、粒度分布、浓度、黏度、沉降速度等特性)。洗选中心大部分板框压滤机小时处理量是设计量的82.7%,平均水分不合格率8.5%。

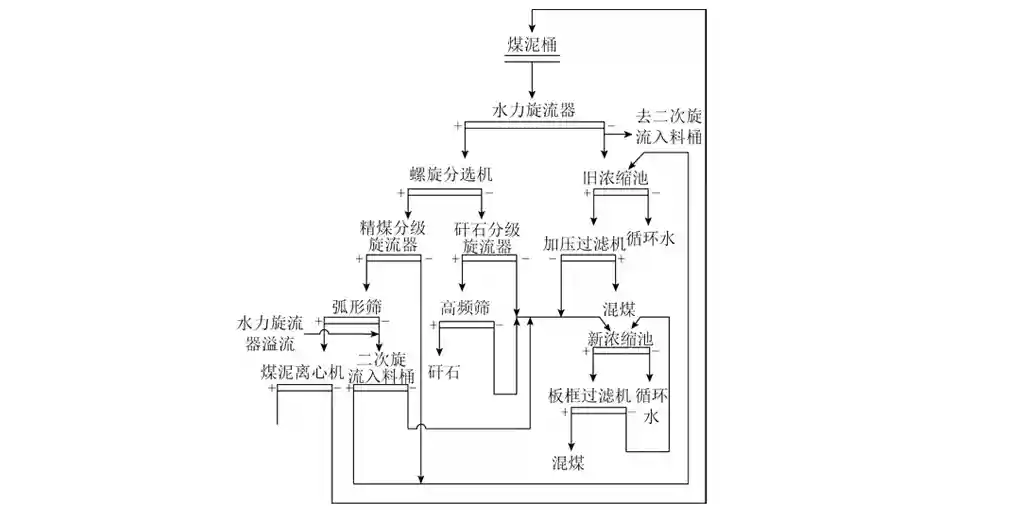

2 石圪台选煤厂煤泥水处理系统

石圪台选煤厂板框压滤机主要处理矸石旋流器溢流、二级旋流器溢流、加压过滤机和板框压滤机滤液等高灰细泥煤泥水浓缩底流。具体工艺流程如图1所示。

3.1细煤泥水分高

石圪台选煤厂板框压滤机产品水分达33%,主要原因是石圪台选煤厂矸石易泥化以及板框压滤机入料粒度过小。

3.1.1矸石易泥化

石圪台选煤厂矸石存在严重的泥化现象,采用分选工艺为3mm湿法脱泥,>13mm浅槽分选机分,选13~3mm采用重介旋流器分选,末煤精煤和矸石脱介筛下稀介质混合后采用磁选机回收,磁选尾矿返回原生煤泥桶,导致矸石稀介质中大量高灰细泥再次进入煤泥水系统循环。这部分矸石泥进一步泥化,进入浓缩池后,在压滤过程中形成极难沉降和压滤的矸石泥。

3.2.1粒度太细

板框压滤机入料粒度太细不仅会影响产品水分,还会降低板框压滤机的处理能力。粒度太细,入料过程中靠近滤布的煤泥迅速成饼,后续煤泥水分无法排出,成饼困难,在入料压力达到设定值时,滤饼内部仍含有大量水分。此时出现2种情况:①直接进入下一过程,每个滤腔内的煤泥量较少,影响处理能力;②再次入料,增加滤腔内的煤泥量,需要入料2次甚至更多,降低了板框压滤机处理能力.。

3.2.2日常维护不到位

板框压滤机日常运行维护项目较多,包括电气、机械、液压等系统,存在的问题主要有:滤布清洗不及时,导致机头机尾倾斜,造成事故停车,甚至损坏设备,同时带来安全隐患;岗位技能参差不齐,存在误操作,导致设备损坏;检修人员对设备掌握程度不足,发现问题不能及时处理,增加检修时间,降低处理能力。

3.2.3 参数设置不合理

板框压滤机随使用时间增加,工作状态和设计不一致,工作参数被修改。由于石圪台选煤厂煤泥性质发生变化,极细煤泥含量大幅增加,板框压滤机入料特性发生变化,设定参数已无法适应现在的工作状况。

3.3细煤泥量大

现有板框压滤机处理能力不能满足细煤泥处理要求,与板框压滤机本身处理能力降低的和选煤厂细煤泥量增大密切相关。选13~3mm采用重介旋流器分选,末煤精煤和矸石脱介筛下稀介质混合后采用磁选机回收,磁选尾矿返回原生煤泥桶,导致矸石稀介质中大量高灰细泥再次进入煤泥水系统循环[3]。这部分矸石泥进一步泥化,进入浓缩池后,在压滤过程中形成极难沉降和压滤的矸石泥。

3.1.2入料粒度过小

板框压滤机主要处理细煤泥,但对煤泥粒度仍有一定要求,石圪台选煤厂板框压滤机主要处理矸石旋流器溢流、二级旋流器溢流、加压过滤机和板框压滤机滤液,<0.045mm级含量达77.85%,导致挤压过程中,靠近滤板部分成饼后,滤饼空隙很小,内部水分排出困难,脱水难度增大,板框压滤机产品水分升高。

- 2板框压滤机处理能力低

石圪台选煤厂板框压滤机原处理能力为30t/h,现仅为20t/h,分析原因主要为粒度太细、日常维护不到位及参数设置不合理.。石圪台选煤厂设计时细煤泥量为90t/h,由于煤质发生变化,煤泥量增多,细煤泥量为145t/h,增加了61.11%,导致板框压滤机处理能力不能满足要求.。

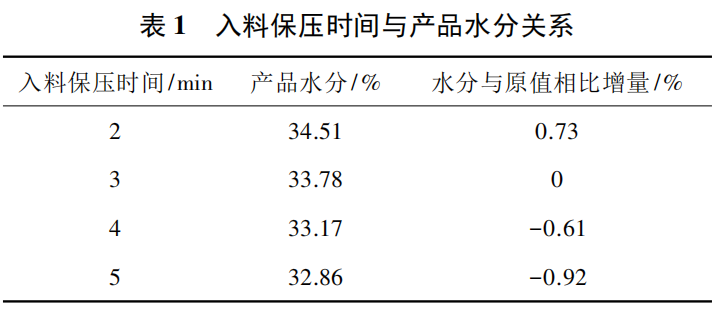

- 1工作参数方面

4.1.1入料保压时间

在其他参数不变的情况下,调整入料保压时间,结果见表1。入料保压时间越长,产品水分越低.。当入料保压时间超过4min时,水分降低的趋势变缓。

4.1.2 挤压压力

在其他参数不变的情况下,调整挤压压力。挤压压力越大产品水分越低,当超过700kPa时,降低趋势减缓。

4.1.3 挤压时间

在其他参数不变的情况下,调整挤压时间。挤压时间越长产品水分越低,当超过5min时,降低趋势减缓。

4.2 入料性质

4.2.1 浓度分析

进行入料质量浓度的优化试验,试验前对可能的结果进行预测,首先是入料时间降低,但伴随着入料量降低,浓度增大后来不及布满滤腔就已成饼,导致入料不彻底,所以主要考虑对板框压滤机处理能力的影响。

入料浓度越大,板框压滤机处理能力越大,超过350g/L时,不能实现一次入料,导致入料时间增加,板框压滤机整体处理能力降低。分析石圪台选煤厂板框压滤机入料主要有:矸石旋流器溢流、二级旋流器溢流、加压过滤机和板框压滤机滤液通过浓缩池沉降后的底流,从工艺方面提高入料浓度较为复杂,所以根据浓缩机耙子扭矩确定池底煤泥量,确定开启板框压滤机的台数,提高入料浓度。电机的电流体现耙子扭矩的大小。

分析可知,掺粗量越大,产品水分越低,最低降到27.46%,较改造前的32.00%降低了4.54%。可以看出,掺粗比例越大,入料时间越短,能够在入料过程通过空隙排出更多的水,保证一次入料的煤泥量,减少入料次数和入料时间,但随着掺粗比例增加,煤泥中粗颗粒增多,成饼难度增大,卸料困难,卸料时间加长,尤其是掺粗比例达100%时,工人劳动强度增大,危险性增加。

因此,从处理能力的提升方面分析,应采用掺粗比例为75%,即掺粗管道开度维持在75%。

助滤剂的使用。在掺粗和最优工作参数的条件下,向板框压滤机入料中添加一定量的助滤剂,产品水分从26.46%降到了25.67%,向板框压滤机入料中添加一定量的助滤剂确实能降低产品水分,但随着加入量增加,即加药阀门开度的增大,产品水分降低到一定程度后就不再明显降低。加药管道阀门开度50%的情况下产品水分达到了25.73%,随着开度继续增大,产品水分从25.73%降到25.67%,降低0.06个百分点,效果不明显,所以助滤剂加药管道开度定为50%最合理。

4.3人员技能

由熟练掌握操作技能的老工人,制作板框压滤机日常运行维护课件并讲解,要求全场人员定期培训和实操练习。检修主任对板框压滤机日常运行的问题进行分类汇总并进行普及,做到出现问题及时分析并采取检修措施。

结论

针对加压过滤机工作进行参数优化,并改造系统优化入料性质,使板框压滤机的小时处理量由20.0t/h提高到24.2t/h,产品平均水分由33.78%降到30.46%,达到了项目预期目标。改造优化后,石圪台选煤厂阳离子使用量降低了2%,阴离子使用量降低了3%,预计每年可节约药剂成本约6万元。介耗由0.73kg/t降为0.69kg/t,吨入选原煤平均结余0.04kg,年节约介质费用24万元。板框压滤机滤饼平均水分可降低3.32%,石圪台选煤厂年产细煤泥145t/h,通过加权平均计算可推知,混煤的平均发热量可提升75.36kJ/kg,预计年增收200万元。

欢迎来电咨询,技术交流,来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机