前言

马钢大型污水处理站使用的XMK560-1500-U全自动厢式板框压滤机是集机、电、液压于一体的污泥脱水设备。投运一年多来,基本满足了污泥脱水要求。因压榨的滤饼含固率高、设备占地空间少、可实现远程操作、自动控制等,而广泛运用于工业生产中。

它主要由五大部分组成:即机架部分(止推板总成、主轨道梁、压紧板总成、油缸座总成)、过滤部分(滤板、滤布)、拉板部分、液压油站部分、电气控制部分及其它辅助装置(滤布清洗、接液、集料装置)。但在生产过程中,也出现过一些问题。

2主要故障原因分析及处理

2.1进料喷料

喷料处滤板结合面变形或有异物、滤布出现褶皱、破损;进料压力过大(>0.6MPa)。

处理方式:通过降低进料压力。但进料压力过小,势必导致进料时间过长、降低生产效率。所以经过调试设定好的进料压力,一般不做大的调整。滤布:如果滤布破损或滤孔堵塞,则更换滤布。滤板相关几何精度指标中J项或几项超标(自由状态挠曲度>0.2mm、自由状态平强度>0.6mm、结合面粗糙度Ra>12.5微米),需调整或更换滤板。

2.2压紧板压力不足或不能保压

主油缸密封损坏或板框主梁架变形造成油缸活塞杆密封磨损失效。

处理方式:首先检査油缸中心线与板框梁架轨道中心线是否在设计允许的范围内。判断标准:滤室容积>6n?的压滤机,其压紧板主油缸活塞杆直径>100mm,油缸中心与板框梁架中心设计允许偏移在3~5mm。如果偏移量超出范围,说明主梁结构变形。

主梁结构变形纠正与定位的方法:在框架的油缸侧至压板压紧范围内通过用千斤顶、钢丝绳、顶杆支撑及拉紧的方法形成压紧端矩形局部正确框架。然后,在主梁及前油缸盖间安装千斤顶,逐步调整千斤顶到千斤顶不掉后停止顶紧。活塞杆位置纠正;

①调整油缸系统的油压低于8.0MPa。②调整架设在梁板与油缸盖间的千斤顶,每调一次应进行手动压紧板压紧操作,根据压紧情况调整千斤顶的顶紧状态,使活塞杆中心向主梁中心靠拢。在压紧板两侧滚轮导向边距离误差在5mm以内时就可以进行压紧板的压紧的上压操作,一般油压在1.0~3.0MPa时,就应可以看到框架已纠正到位。在压紧板压紧的状态下(略高于油压工作压力1.0-3.0MPa)对板框压紧端支腿内、外侧焊接挡板。挡板焊接后,应进行1~2次不进料保压。压滤机框架纠正后,才可以进行主梁结构加固。在主梁结构加固完成后,对主油缸密封圈进行更换。

2.3接液翻板、集料装置机构不动作

主要为相应机构油缸、油路及控制阀岀现泄露、密封损坏、堵塞造成。

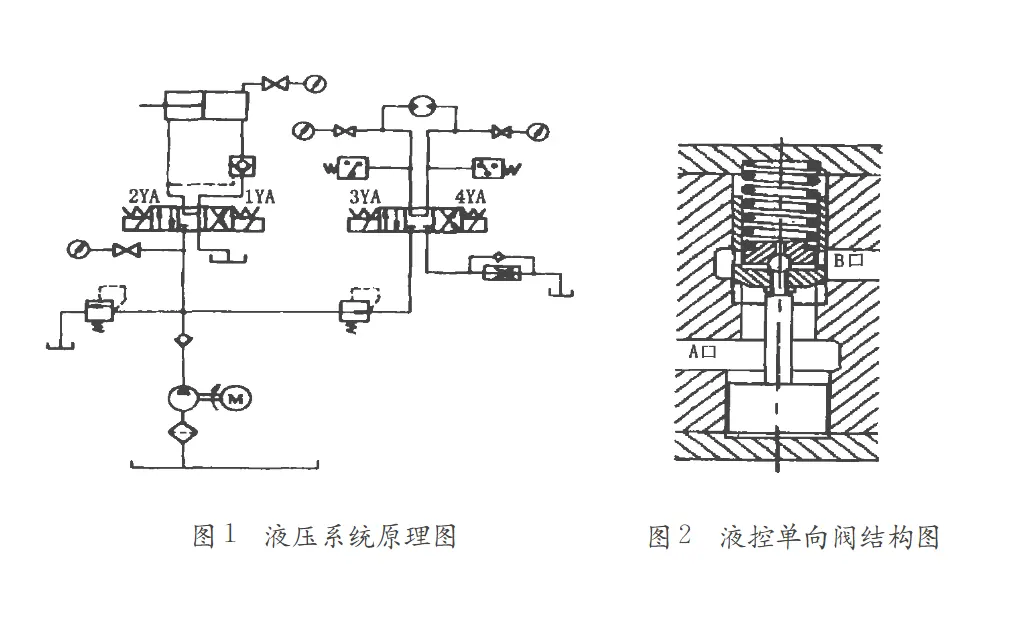

处理方式:按照检査油路、换向阀、油缸的顺序进行。在油压正常、油路无明显泄露的情况下,拆卸相关回路的三位四通电磁换向阀。将阀芯拆卸、疏通清洗。最后检査油缸密封情况。

2.4其他故障原因及排除方法

2.4.1油压不足、保压不良产生原因及排除方法:溢流阀调整不当或损坏、阀内漏油(调整或更换)、油缸密封圈磨损(更换密封圈)、管路外泄漏(修补或更换)、电磁换向阀未到位(清洗或更换)、油泵损坏(更换)、油位不够油路有泄漏(加油及检修油路)、液控单向阀失灵(更换)、安全阀泄漏(用煤油清洗或更换)

2.4.2压紧、回程无动作产生原因及排除方法:油位不够(加油);油泵损坏(更换)、回程溢流阀弹簧松弛(更换弹簧)、电磁阀无动作(清洗或更换);

2.4.3拉板装置动作失灵产生原因及排除方法:传动系统被卡(清理调整)、时间继电器失灵、拉板系统电器失灵、拉板电磁阀故障;

结束语

板框压滤机作为一种污泥脱水设备用在钢铁企业,在选型时除考虑到生产工艺及生产能力参数。还要对现场介质进行小样压滤试验,以便科学的选用滤布、滤板。在调试初期要对压滤过程的进料压力、进料时间、吹风时间、压板主油缸工作压力等参数进行最后标定。大型板框考虑到主梁框架的结构因素,因主梁的长度在10m以上,污泥的重量对整个结构的稳定性的影响也很大。需要对污泥的比重要测定,以便确定钢结构强度设计及基础的受力点为。运行操作过程中也要定期对主油缸的偏移量进行观察测定。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机