引言

板框压滤机适用于难以分离的细黏性物的过滤,在冶金、矿山、能源、化工、轻工、纺织、制药、食品、环保等行业得到广泛应用。攀钢V2O3生产线中有1台从德国某公司引进的全液压驱动板框压滤机,其主要动作有板框压紧、放松,将30片滤板依次拉至起始位置,开启底板放料。该机与系统其他设施采用西门子公司S7系列PLC连接形成自动化生产系统。

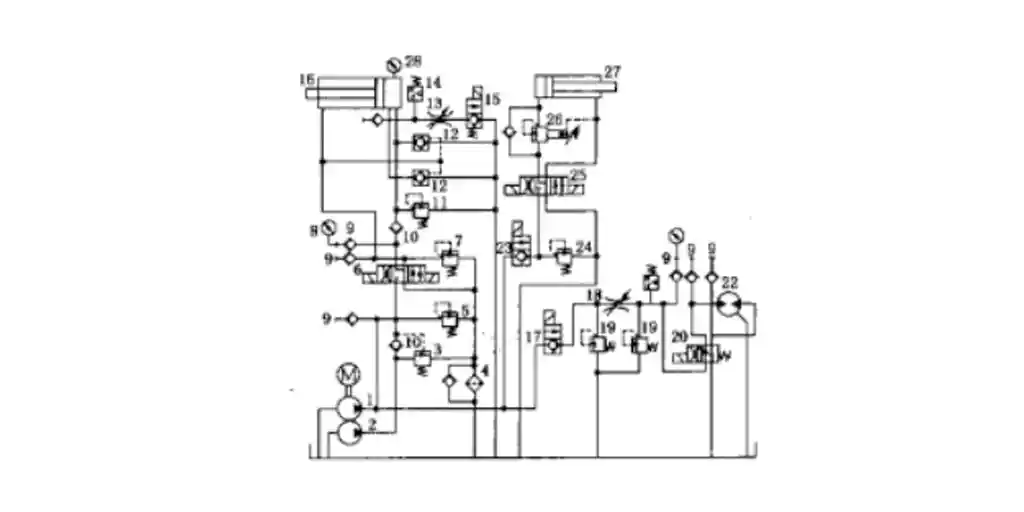

板框压滤机液压系统采用1台高压径向柱塞泵和1台低压齿轮泵组成的组合泵,由1台4kW电机驱动,电机最大电流8.72A,高压泵流量Q1为6.0L/min,最高压力31.5MPa,低压泵流量Q2为59.5L/min,最高压力3MPa。使用美孚液压油为传动介质,因有些厂家液压油经检测往往仅能达到NAS1638污染等级标准8~9级,如未经滤油机处理,污染颗粒易造成阀件动作失误而产生种种故障,所以采用美孚DTE20系列优质工业用抗磨液压油。液压系统原理图见图1。

1)板框压紧主液压缸回路

主缸驱动时油液经柱塞泵和齿轮泵→三位四通阀6→单向阀10进入液压缸无杆腔,由于在无负载状态下,此时液压缸活塞杆推进速度稍快,随着液压缸逐渐开始压紧压力上升,溢流阀3先开始溢流,低压齿轮泵油液不再进入主缸,主缸在压紧时压力从8MPa很快升至16MPa。主缸回程时高压泵和低压泵同时向液压缸供油,实行快退。同时主缸无杆腔油通过2个液控单向阀12和换向阀15回流至油箱。

为了保证上述动作,溢流阀3和7溢流压力调整为3MPa,溢流阀5和11调整为16MPa,系统在多处(共8个点)设置了压力测量接点,比较方便快捷地检测出各处的压力值,主液压缸上设置为电接点压力表。溢流阀3方力数调据整太低容易造成主液压缸行程速度太慢;溢流阀7和11压力调整过高,将出现电机电流过大的现象。另外要注意的是液压泵虽浸入油箱油液中,但排气口与油箱顶盖相连,当泵内进入空气(例如换油或加油时)容易造成主缸压力上不去。

1.径向柱塞泵,2.齿轮泵3、5、7、11、24.溢流阀4.过滤器6、25.三位四通阀8.压力表9.测压接头10.单向阀12.液控单向阀13、18.节流阀14、21.压力继电器16.主液压缸15、17、23.二位二通阀19、26.溢流阀20.二位四通阀2.马达27.小缸28.电接点力表

2)滤板往复移动回路

油液从高压泵→换向阀7→节流阀18→换向阀20→液压马达。采用溢流阀组19调整最高压力可达21MPa,移动每块滤板时实际动作压力为7MPa,压力过高对移板链条冲击磨损太大。调整节流阀18的流量可以控制移板速度。

3)底板开启回路

在液压缸无杆腔进油路上设置了先导式溢流阀26,在关闭底板时形成可调背压,溢流阀24最高额定压力为12MPa,调整工作压力为1MPa即可。板框压滤机液压系统采用液压集成块使管路大为减少,结构紧凑,并设置了相应的插接式压力测量点,使得调试操作变得简捷,在目前的同类机型中或是采用双电机及多电机,或直接采用机械式结构,该液压系统值得国内同行借鉴。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机