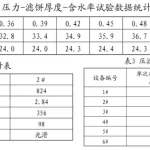

引言

随着德兴铜矿13万t的扩能发展,三期铜精矿过滤厂房先后安装使用了3台过滤量大的板框式压滤机来完成全矿铜精矿过滤。板框压滤机是一种全自动全液压驱动的板框式压滤机,主要功能是对一定浓度的悬浮液快速进行固液分离,具有全自动操作、连续运转、自动化程度高、处理能力大、排料周期短、产品水分低等优点[1]。作为铜精矿主要过滤设备,近年来在运行中一直不稳定,存在故障率高、利用率低、成本费用大等一系列问题,严重制约了铜精矿过滤生产,为了确保板框压滤机稳定高效运行,我矿对压滤机运行中存在的问题进行了改造实践。

板框压滤机工作原理

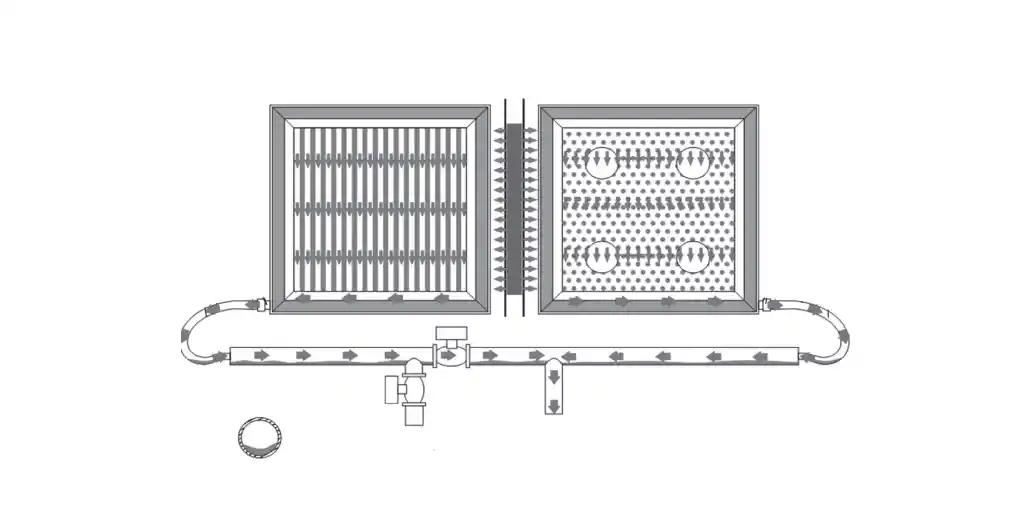

板框压滤机主要由机架、板框、液压系统、PLC中心控制系统、吹风管路、料浆集流管和滤液收集管等组成。

型压滤机基本工作原理是位于压滤机机头部分的主油泵输出压力油,经过液压油路,将移动板与各板框紧密的贴合,达到关闭各滤室的目的,用液压传动的隔膜泵,把料浆均匀注入相邻板框形成的滤室中,在注满滤室后继续入料,给滤室内的料浆施压,使得大部分滤液通过滤布,从滤板的沟槽流出。

存在的问题

孔板的滤板易鼓包变形、裂缝破损

孔板中间采用钢板制成的带孔的底板,表面安装有脱水性好的聚胺酯滤板,聚胺酯滤板表面由突起的梯形和梯形四周的沟槽构成,孔板与盲板交错排列,滤板的四周装有可更换的橡胶条用来密封滤室,孔板从给料总管接受料浆,使料浆直接进入相邻两滤室。

孔板在使用一段时期后,由于板框承受高强度挤压,矿浆沿着边框进入到滤板与底板的空隙处或是滤板有裂纹、密封胶条脱落、干燥进气带入矿粉等原因,滤板与底板之间易积矿,造成滤板鼓包变形、裂缝破损,每台月平均需更换滤板3块,成本费用约2500元/块。

滤液收集管及滤液管嘴易磨损

滤液收集管是用于压滤机在挤压矿料时,大部分滤液通过滤布,从滤板的沟槽流入滤液收集管,汇入集液桶内(如图2所示)。但压滤机在进气干燥时,高压空气也是由滤液收集管进入滤板的,高压空气伴随滤液管内沉积的矿浆和杂质高速通过滤液收集管(如图3所示),造成滤液收集管和滤液管嘴极易磨损,且需要大批量更换,备件消耗量较大,同时也是造成滤板与衬板之间易积矿的原由之一。每台月平均更换滤液收集管50根,成本费用约530元/根,每台月平均更换滤液管嘴60个,成本费用约为70元/个。

滤布消耗大

压滤机滤布是板框与矿浆之间的过滤介质,在滤饼卸矿的过程中,会有部分干燥后的铜精矿粘附在压滤机滤布上,在重力的作用下拉扯滤布,而入料口处的滤布是拉扯的受力点,承受多次拉扯后,容易发生疲劳破损。另外,在工作过程中,由于受到油缸推动力,相邻的板框组成滤腔,板框上的胶条与滤布紧密的贴合在一起。滤布承受一个很大的压强,重复多次以后,滤布四个边框位置逐渐变薄而破损。每台月平均消耗滤布622块,成本费用约为450元/块。

采取的措施

增强孔滤板与底板的贴合紧密度原孔滤板的安装如图4所示,是整块安装在底板上,中间分部6个沉头螺栓,周边由钢边框固定。现孔滤板的安装如图5所示,将孔滤板平均分割为三小块,每小块依然用沉头螺栓固定,小块之间的缝隙用密封胶密封,如此便增强了孔滤板与底板间的贴合紧密度,有效地解决了滤板与底板之间易积矿,造成滤板鼓包、变形、破损等问题。改进后的滤板克服了以往的缺点,与底板之间未出现积矿,滤板鼓包、变形、破损等现象,大大地提高了其使用寿命,达到了预期效果。

此项措施实施后,经过一段时间的实践运行,滤液收集管和滤液管嘴的消耗明显降低,每台月平均只需更换各30件左右。同时,高压空气在干燥滤饼的过程中,还有清洁滤板及过滤液槽的作用,板框的使用寿命也明显提高了。

改进后的效果

缩短停机时间,设备运行平稳。板框压滤机停机时间由原来的每台月平均48.1h缩短为每台月平均21.7h,保证设备正常、安全、稳定运行,同时也为我厂完成铜精矿过滤任务提供了保障。

减少备件消耗,节约生产成本。随着滤板、滤布、滤液收集管及滤液管嘴等备件消耗的减少,改进前每年所需的备件成本约为7万元,改进后的成本约为223.5万元,每年可为我厂节约备件成本费用约158.2万元。

提高过滤效率。经过改进后,经压滤机处理的铜精矿水分较改进前均降低了0.1%,月平均每台过滤量增加了580t。

降低了维修工人的劳动强度。

结语

通过在板框压滤机的滤板、孔板进气口、滤布等方面进行攻关,解决了压滤机运行中频繁出现的故障问题。板框压滤机在物料干燥脱水方面运用的较为广泛,本次的改进对其它企业的压滤机将起到很好的借鉴作用。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机