引言

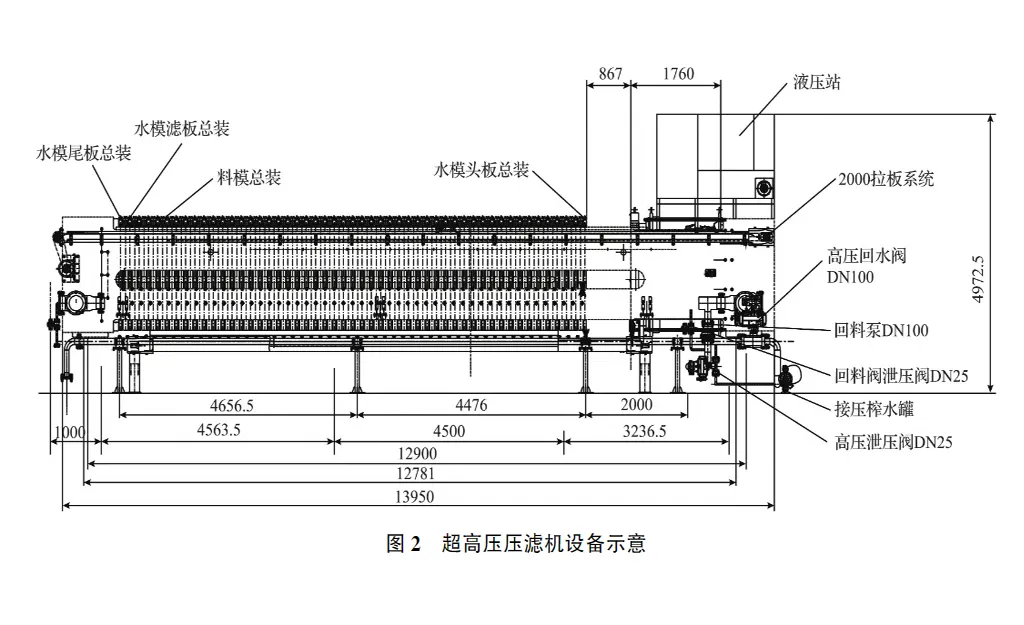

塔山选煤厂为了满足塔山矿日益增长的产量需要,在手选压滤车间新增加了5台KZG400-650/2000U程控隔膜压滤机,并全部投入运行。初始阶段塔山选煤厂生产任务处于正常水平时,板框压滤机使用频率较低,随着矿井产量增大,板框压滤机随之负荷增加,在满负荷工作的情况下,部分问题凸显:其中1台压滤机压紧板行走系统行走轮轴承损坏,此行走轮更换后不到一个月,另一台压滤机压紧板行走轮轴承再次损坏,随后生产中5台板框压滤机的行走系统均发生类似的故障,制约了选煤厂煤泥水的处理,影响了选煤厂的正常生产。

针对程控隔膜压滤机压紧板行走系统行走轮轴承频繁出现故障以及工作的特殊环境,急需对程控隔膜压滤机压紧板行走系统进行技术改造,以使塔山选煤厂的生产顺利进行。程控隔膜压滤机压紧板行走新系统的改造成功使这个问题得到解决。它的突出优点在于不用对程控隔膜压滤机的结构进行改动的情况下,延长了压紧板行走系统的使用寿命,省去了旧系统修理更换需要拆下压紧油缸和吊起压紧板这一费时、费工的程序,压紧板行走新系统移动安装便利,减轻了工人的劳动强度,节约了成本,降低了器材消耗,减少了维修工作量。

2技术改造

2.1 改造内容

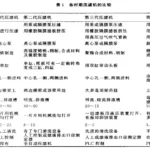

该厂所使用的板框压滤机压紧板行走系统中的行走轮的轴承一般采用的是6301滚动轴承,此类轴承所能承受的负荷有限,尤其是该选煤厂生产任务重时,板框压滤机长期处于满负荷运转,轴承寿命缩短。此次的改造将行走轮的轴承由滚动轴承更换为滚动轴瓦,铜质轴瓦与小轮采用过盈配合,轴瓦上分布有螺旋式导油槽,能够让轮轴与轴瓦间充分润滑。

原系统的轮轴采用脂润滑,添加润滑脂困难,现更改为油润滑,增加润滑装置,在轮轴端盖上设加油口,随时进行补加润滑油,润滑油通过铜质轴瓦上的螺旋导油槽进入轮轴与轴瓦之间,确保行走轮是在润滑状态下进行工作,延长了压滤机压紧板行走系统的机械寿命。

此外,通常使用的程控隔膜压滤机压紧板行走系统中的行走轮的轮轴是固定在压紧板主体和外壳之间的,更换轮轴时需拆下外壳,外壳笨重拆下复杂。该厂在轮轴外端设置可拆卸式端盖,端盖由螺丝固定在侧护板上,拆下端盖即可取出轮轴,相比此前的更换方式轻便快捷。

厚板框压滤机的前护板和压紧板主体是一体的,若更换内部零部件,需将压紧板主体用天车吊起才能对内部进行操作。现将前护板割去,用一块独立的钢板代替,用螺丝固定,由一体式改为分割式,拆卸方便灵活。

2.2创新点

此技术改造的突出优点在于把压紧板行走轮的滚动轴承改为滑动轴承,并且安装了润滑系统,使行走系统能够随时在润滑的状态下工作。程控隔膜压滤机压紧板行走系统的固定模式变为可拆卸模式,侧护板上的端盖拆下即可抽出小车轮轴,前护板拆下即可拿出小轮,方便日常的维护和在生产过程中的抢修。

改造后的转动方式合理可靠,改造前受限于小轮尺寸,选用滚动轴承极易损坏,脂润滑加油脂困难,现采用滑动式加上油润滑,降低了事故的发生率。并且加装了注油口,随时可以进行补加润滑油,润滑油通过轴瓦上分布着的螺旋式油槽到达轮轴与轴套之间各个部位,全部接触到润滑油。

3应用情况

了更换所需的时间,降低生产中更换损坏部件所带来塔山选煤厂手选压滤车间的程控隔膜压滤机压紧板行走系统自改造至今,运行稳定正常,相比于改造前每月均发生故障的情况,现在运行了3个月未发生一次故障,充分说明改造后的板框压滤机保证了目前该选煤厂重负荷生产环境下的正常运转。此前更换行走系统内的部件十分困难,耗时长,因为小车行走系统压紧板重达100kg,需用天车吊起至少两人配合才能操作。现拆卸非常方便,安装也便利,更换轮轴或轴瓦时只需打开端盖抽出即可;更换行走轮时仅需要将压滤机压紧板抬高2mm即可将小轮取出;所需耗时在20min以内,相较于此前每次的2h,缩减的影响。

改造前平均每台板框两个月需更换一次,每次更换一对轴承,每次更换耗时2h,影响73t煤泥处理,5台板框每月共计大约180t,全年影响经济效益180x500x12=108万元。

结 语

通过对程控隔膜压滤机压紧板行走系统的改造,降低了设备的故障率,减少了设备的磨损,延长了设备的使用寿命,保证了选煤厂生产的顺利进行,避免了煤泥的处理滞后而影响生产,创造了良好的经济效益和社会效益。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机