1废水来源和设计

水量水质热电厂废水大体可分为化学和工业废水。化学废水主要是锅炉补给水处理系统产生的废水以及锅炉排污产生的废水;工业废水主要是工业冷却水、地面冲洗水以及循环排污水[1]。本项目废水来源主要为工业废水,包括循环冷却水排污水、化水反渗透浓水排污水和制氧循环水排污水,混合后废水水量达到8000t/d。废水水质波动较大,硬度高、碱度大,盐含量和悬浮物含量高,较难处理。废水经处理后,产生56t/d泥饼和30t/d盐作为固废处置,产生回用水量7914t/d,出水水质达到并优于GB/T19923—2005《城市污水再生利用工业用水水质》的相关水质指标,回用于热电厂开式循环冷却水系统补充水或化水车间原水供水。

2设计工艺流程

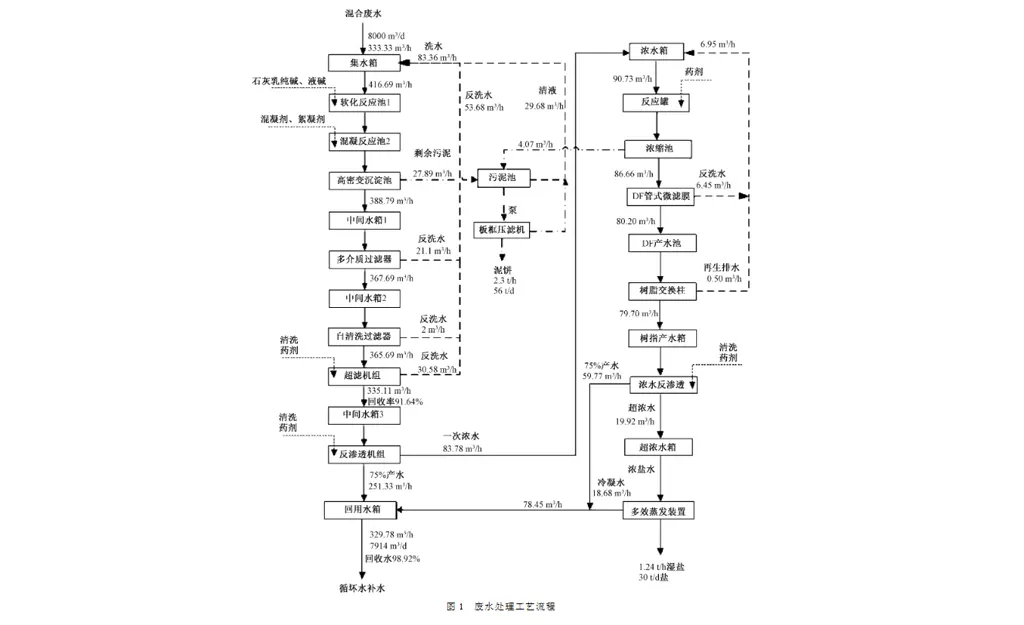

2.1工艺流程混合废水处理工艺如下:原水经过“软化絮凝+高密澄清池+多介质过滤+自清洗过滤+超滤+反渗透(一级两段)”工艺,得到反渗透产水和一次反渗透浓水;一次反渗透浓水经过“加药调节+管式微滤膜预软化+Na型树脂交换(软化)+浓水反渗透+多效蒸发浓缩”工艺,得到浓水反渗透产水、蒸发冷凝水和浓水反渗透产水。反渗透产水、浓水反渗透产水和蒸发冷凝水回用预循环水补水,蒸发浓缩结晶得到的盐和系统产生的污泥脱水成70%的泥饼后外运处置。工艺流程和水量平衡如图2所示。

2.2工艺设计简述

2.2.1废水的预处理采用“投加软化药剂+高密度澄清”的方案作为预处理工艺。通过投加药剂,如石灰和纯碱、液碱等,降低后续由于水质结垢引起的膜堵现象,减少反洗时间,保证膜的产水率和膜的使用寿命。同时,采用多介质过滤器进一步去除悬浮物、浊度、COD、Fe等污染物,减少对膜的不利影响,确保水质达到膜进水要求。预处理后废水盐含量约0.35%。设置原水调节池1座,有效容积840m3,设计停留时间2.5h。高密度沉淀池1座,有效容积800m3。设计表面负荷:3m3/m2·h,污泥回流比5%。药剂投加量:石灰[Ca(OH)2]:800mg/L,纯碱(Na2CO3):325mg/L,NaOH:50mg/L,H2SO4:80mg/L,PAC:5mg/L,PAM:1mg/L。设置多介质过滤器8套,7用1备,单套出力55m3/h。设计滤速:7m/h,反洗水强度15L/(m2·s),压力≤0.15MPa;反洗空气强度20L/(m2·s),压力≤0.15MPa。

2.2.2深度处理

1)预处理出水一次浓缩。预处理出水采用“双膜法”除盐即超滤+反渗透。超滤主要是减少水中的悬浮物、胶体、蛋白质微生物等大分子物质,减少对反渗透膜的污染。反渗透将水中的盐离子截留,产水进入回用水箱,浓水进入浓水池继续浓缩。考虑水质中不可预测的有机物、氧化物、病菌等容易对脱盐设备或介质造成破坏、结垢,配套在脱盐单元投加少量非氧化性杀菌剂消毒剂、还原剂(如亚硫酸氢钠)、分散剂、阻垢剂等。反渗透除盐水回收率75%,浓水盐含量约1.5%。设置超滤装置3套,单套膜支数42支。设计产水回收率≥90%,产水SDI≤5。设计膜通量45L/(m2·h),反洗水强度100L/(m2·h),反洗空气强度12Nm3/(h·支膜),清洗循环水强度2Nm3/(h·支膜)。反洗加药量:HCL20mg/L,NaOH20mg/L,NaCLO15mg/L;清洗加药量:HCL500mg/L,NaOH500mg/L,NaCLO500mg/L。设置反渗透装置2套,单套膜支数210支,一级两段。设计膜平均通量16L/m2/h。冲洗强度1m3/(h·支膜),清洗循环强度1.25m3/(h·支膜)。进水加药量HCL10mg/L,还原剂5mg/L,杀菌剂100mg/L,阻垢剂2mg/L。膜清洗加药量:HCL2000mg/L,NaOH1000mg/L。

2)反渗透浓水二次浓缩。为提高系统脱盐水的回收率、减少后续蒸发水量,本工程对一次反渗透浓水进行高效浓缩。由于一次反渗透浓水积聚了原水中的SS、COD、硬度和碱度等污染物,高效浓缩之前应对一次反渗透浓水采用“加药调节+管式微滤膜预软化+Na型树脂交换”的处理工艺。管式微滤膜(DF膜)过滤是1个在压力和速度驱使下形成错流和湍流的过程[3],废水中的悬浮固体污染物质通过多孔膜的截留与液体分离而达到一步到位的过滤效果,过滤后的清水称为滤液,通过排滤液管送入收集池,滤后浓水回流到浓缩池做再次循环过滤。DF膜预先去除水中大部分硬碱度,减少后续Na型树脂交换的清洗频率和再生剂耗量。DF膜出水采用Na型树脂交换工艺,进一步降低水中硬碱度,减低后续高效浓水反渗透膜系统的污堵结垢和蒸发装置的结垢与苛性脆化现象。树脂软化出水再次反渗透浓缩,除盐水回收率为75%,超浓水盐含量约6%。设置DF膜装置2套,单套膜支数48支。设计DF膜通量220L/(m2·h),反洗水强度900L/(m2·h),清洗循环水强度600L/(m2·h)支膜);进水加药量:NaOH150mg/L,Na2CO3300mg/L,PAM1mg/L;出水加药量:还原剂10mg/L,HCL100mg/L;清洗加药量:HCL2000mg/L,NaOH1000mg/L,NaCLO800mg/L。设置树脂交换柱2套,规格φ2200×3400。设计交换容量:800mol/m3,制水流速20m/hr,反洗流速15m/h,碱比耗2∶1,再生流速7m/hr,置换水流速5m/hr,正洗水流速10m/hr。设置浓水反渗透装置2套,单套膜支数56支,一级两段。设计膜平均通量14.5L/m2/h,冲洗强度1.5m3/(h·支膜),清洗循环强度2m3/(h·支膜);进水加药量HCL10mg/L,还原剂5mg/L,杀菌剂100mg/L,阻垢剂5mg/L;清洗加药量:HCL2000mg/L,NaOH1000mg/L。

2.2.3超浓水多效蒸发处理高效反渗透的浓盐水含盐量约6%,实现废水零排需进一步盐、水分离。目前应用较广的有MVR蒸发结晶和多效蒸发结晶工艺。由于MVR运行过程中需要蒸汽压缩机不断地对分离出的蒸汽进行压缩,能耗较高。针对本工程所在企业为热电厂,蒸汽量较丰富,考虑采用多效蒸发系统。本工程设计采用三效蒸发,蒸发超浓废水中的水、结晶水中的盐,达到盐、水分离和系统零排的目的。设计蒸发量21t/h,蒸发温度119°C,蒸发湿盐产量1.24t/h。采用三效强制循环蒸发器1套,蒸发器总面积1300m2。蒸汽消耗量9.6t/h,冷却水消耗量1100m3/h。

2.2.4污泥处理高效沉淀池污泥和DF膜污泥进入污泥浓缩池,浓缩后污泥加药进入高压隔膜板框压滤机进行机械脱水,实现污泥减量化,出泥含水率稳定在60%。脱水后的泥饼和蒸发结晶的盐外运处置。设置污泥浓缩池1座,有效容积120m3;高压隔膜板框压滤机2套,单套过滤面积300m2。

3经济分析废水处理过程中产生的固废为86t/d,处置成本按照800元/t考虑,固废处理成本为68800元/d,折合吨水的固废处理成本为8.6元。

4废水处理过程中产生的回用于循环冷却水系统补充水,可节省新鲜水用量。工业水单价按照3元/t考虑,每吨废水处理成本为17.2-3=14.2元/t。4结语本文介绍了一种热电厂高盐废水的资源化回收处理工艺和工艺设计参数。设计工艺技术先进、成本控制合理,对热电行业的高盐废水处理项目具有一定的指导意义。主要结论如下:1)利用两次反渗透浓缩处理不仅可以提高产水回收率,还可以减少后续蒸发水量,最大限度地节约企业新鲜水用量和降低废水处理成本。2)一次反渗透前采用“药剂软化+高效澄清+多介质过滤器+超滤”作为反渗透膜前的预处理工艺,高效去除废水中的SS和硬碱度;二次反渗透前则采用“DF膜过滤+Na树脂交换”工艺作为反渗透前的预处理工艺,简化工艺流程,减少设备投资,节省占地面积。

声明:本文章版权归原作者及原出处所有。欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机