引言

板框压滤机较其他脱水设备而言,有着污泥脱水含固率较高的特点,在目前垃圾填埋土地资源越来越紧缺的情况下,板框压滤机在许多水厂中得到了应用,逐渐成为污泥减量的重要手段之一。板框压滤机内部参数的可调性较小,因此对整个脱水系统的运行进行优化显得尤为重要。本文通过对笔架山水厂的隔膜板框压滤脱水系统在运行过程中出现的问题进行改造优化,探讨改善板框压滤机工作运行工况的可行措施,并为生产提供指导性建议。

1水厂污泥脱水系统介绍

1.1 污泥脱水系统

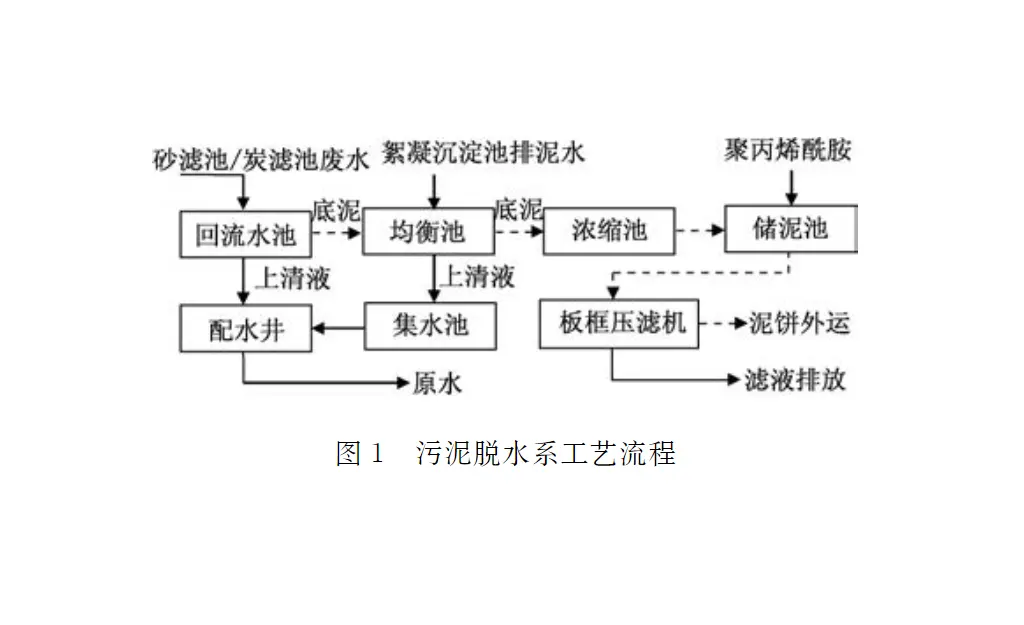

山水厂设计能力52万m3/d,目前供水量约20万m3/d,有一套完整的污泥回收及处理工艺,可满足零排放的环保要求,具体工艺流程见图1.

生产废水主要为砂滤池和炭滤池反冲洗废水和絮凝沉淀池排泥水。回流水池接受砂滤池和炭滤池的反冲洗废水,其上清液回流至原水配水井,底泥进入均衡池。均衡池共2座,接受絮凝沉淀池以及回流水池的排泥水,污泥含水率99畅0% ~ 99畅7% 。均衡池内设浮动槽,上清液通过浮动槽重力排到提升泵房内的集水池后回流至配水井,底泥则经提升泵送入浓缩池。浓缩池共设2座,为中心辐流式进泥,底泥经浓缩后污泥浓度达到2% ~ 5% ,再经储泥池进入压滤机压成泥饼外运至垃圾处理场。

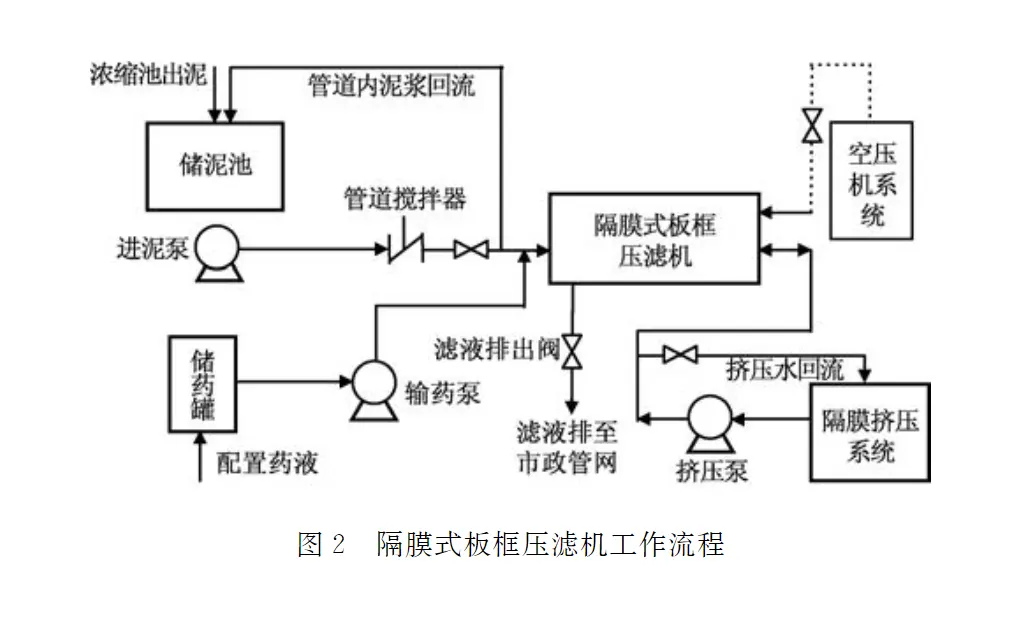

1.2 隔膜压滤系统隔膜压滤系统共设2台隔膜式板框压滤机,系统工作过程如图2所示:首先进泥泵启动,过滤开始时,滤液排出管上的阀门关闭,保证压滤机快速稳定地充满。进泥压力逐渐升高,达到0畅2MPa后,滤液排出管上的阀门开启,进泥过程继续,以0畅02MPa步长逐渐增加压力,直到0畅75MPa,以0畅75MPa的压力持续进泥5 000s。进泥结束后,隔膜挤压系统开始工作,挤压泵开启,挤压水进入板框压滤机并对污泥进行压榨,最大压力可达1畅3MPa。压榨结束后,空压机系统启动并开始中心吹泥,将管道内残余泥浆吹回到储泥池中,压力逐渐下降,挤压水回流至隔膜挤压系统中。

该套污泥脱水系统在在试运行阶段运行正常,但不久后开始出现一系列问题:进泥量只达到15m3/框,每个进泥周期很短,仅4 200s左右,板框压滤机从0到0畅75MPa的进泥压力仅持续1 500s左右,导致员工的工作量很大,而且出泥量少,工作效率低。对滤布进行人工浸泡(稀盐酸)并历经20d的拆布换布后,初期运行效果有很大的提高,卸泥也不需要人工干预,但持续2 ~ 3个月后效果又变差。初步认定为污泥调质欠佳而导致滤布工况迅速变差,因此对絮凝剂投药点及投药量进行了优化和改造。

2投药点优选

絮凝剂投药点的位置影响药剂与污泥的混合效果,为考察絮凝剂与污泥的不同混合效果,在板框压滤机入口的不同距离进行了4个阶段的投药点改造。药剂选用9920型阳离子PAM,配置浓度为1畅5 ‰ 。投药点改造方案具体如下:

(1)投药点一(最初设定) :加药点在板框压滤机前距离1m的进泥管上,PAM与污泥的混合时间相当短,几乎刚加入便进入隔膜式板框压滤机。(2)投药点二(前移投加) :加药点前移至进泥泵后的输泥管上,距隔膜式板框压滤机约20m,PAM与污泥的反应时间得到了适当的延长。

(3)投药点三(前移投加) :加药点在储泥池上端,进一步延长PAM与污泥的反应时间。

(4)投药点四(前移-多点投加) :将加药点设为多点投加,增加两条加药管,1条放置于送泥泵的出口(储泥池上端) ,当浓缩池底部污泥进入脱水车间的储泥池时,人工打开加药管,让新进储泥池的泥和药先进行1次简单的混合;另1条放置于进泥泵入口(储泥池底部) ,当进泥泵开始进泥时,人工打开加药阀门,让药再与泥进行1次泵搅拌后才进入压滤机。通过各不同阶段的运行对4个投药点的运行效果进行对比,其中污泥含固率检测方法采用重量法,直观指标现场测量。投药点四的各项指标均优于其他3个投药点,在进泥浓度没有明显变化的情况下,相对于初设的投药点一,每个压滤周期的平均处理量几乎上升了一倍,同时,滤布的工况得到改善,滤布机洗及酸洗的周期都得到延长,卸泥也更加顺畅,减少了人工干预的程度,大大减少了人工成本。出泥泥饼的含水率有一定的下降,且泥饼的平均厚度增加,表明板框压滤机的处理效率得到了提高。其主要原因是由于投药点四将投药点不断前移并将单点投加改进为多点投加,改善了污泥与PAM的混合效果,同时为两者的絮凝反应提供了适当的时间,从而使污泥调质效果得到提升,板框压滤机的运行工况也得到了较大的改善。因此,投药点四为最佳投点方案。

3投药量优化

在山水厂储泥池中投加不同量的9920型PAM(配置浓度为1畅5 ‰ )进行污泥调质,随后由进泥泵将污泥送入板框压滤机进行脱水。通过测定不同压榨批次的泥饼含固率、滤液悬浮颗粒物(SS) 、固体回收率及干泥产量等指标,考察不同投药量情况下,隔膜式板框压滤机的运行工况。污泥含固率检测方法采用重量法,滤液SS测定采用美国哈希HACH眗DR890检测仪,干泥量根据污泥含固率计算,固体回收率根据进出泥含固率、滤液SS计算。不同投药量对出泥含固率及干泥量的影响如图3 、图4所示。对于出泥含固率,当投药量增加的情况下污泥含固率有上升趋势,且从3畅0kg/tDS增加至3畅5kg/tDS时,污泥调质效果提升最大。就平均每压滤周期的干泥产量而言,当投药量为3畅0kg/tDS时最优,3畅5kg/tDS及4畅0kg/tDS次之,2畅5kg/tDS时最差。板框压滤机每周期的干泥产量与浓缩池的运行情况有较为密切的关系,目前笔架山水厂的浓缩池运行情况较为稳定,出泥含固率基本维持在2% ~ 5% ,出泥浓度能保持在较稳定水平,因此干泥产量反映了滤布的运行情况。当投药量不足时,污泥调质不足,细小颗粒物容易堵塞滤布;当投药量过大时,不仅浪费,且易出现PAM自身包裹的情况,同时影响药剂与污泥的混合均匀度,这一点在日常实际生产过程中也能发现,投药过量时滤布上会有PAM的残余。就本次试验结果来看,3畅0 ~3畅5kg/tDS均属可采纳投药量。投药量对固体回收率及滤液SS的影响。考虑隔膜式板框压滤机采用双层滤布,对给水厂污泥的过滤效果较好,固体回收率均达99畅9%以上,滤液SS均低于35mg/L,因此投药量的改变对这两项指标影响较小。如将本次生产性试验所有批次的进泥含固率与滤液SS相关联,可看出两者之间有一定的正相关性。说明在试验采用的投药量下,进泥含固率对滤液SS有一定的影响,原因可能在于污泥含固率过高会影响药剂与污泥的混合均匀度,导致调质效果变差。因此针对水厂而言,实际生产运营中应尽量保证浓缩池的出泥含固率保持在较为稳定的水平,不宜过高。综合考虑以上指标,水厂在目前的生产条件下最佳投药量在3畅0 ~ 3畅5kg/tDS。同时考虑到原水水质变化、进泥含固率与滤液悬浮颗粒物浓度关系泥性质均会产生影响,应定期进行现场测定,控制投药量为最优状态。

4结论

对于水厂的隔膜式板框压滤机而言,投药点的适当前移,并采取多点投加的方式,增加了PAM药剂与污泥的混合均匀度,延长了反应时间,出泥泥饼厚度、污泥处理量以及滤布清洗周期等方面均得到了一定的提升。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机