1工程概况

城市污水处理厂始建于1999年,于2005年建成投产,2015年底完成提标改造,占地面积为5.56hm2,处理能力为5×104m3/d。该厂采用预处理+A2/O复合生物池+深度处理工艺,出水水质执 行《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标 准。污泥脱水由原来的离心脱水改为生物沥浸+厢式隔膜板框压滤机系统,通过深度脱水将污泥含水率降至60%以下,以降低后续处理成本。

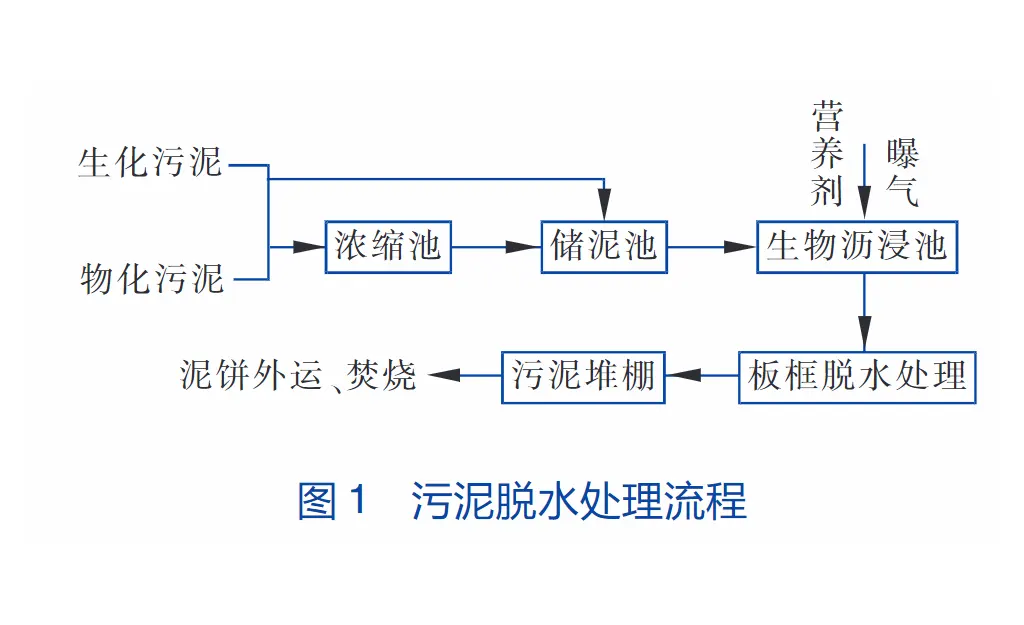

2污泥处理工艺流程污泥脱水系统经过改造后,由原来的离心脱水系统改为生 物 沥 浸+厢式隔膜板框压滤机脱水系统生化池剩余污泥经过污泥浓缩池处理后(含水率<96%) ,再利用生物沥浸池中特异性微生物,通过鼓风曝气并加入营养剂(含N、P、K、Fe、S成分,下同)对原有污泥进行进行改性调理,再 通 过 厢 式 隔膜板框压滤系统脱水,泥饼外运焚烧处理。

3工艺选型

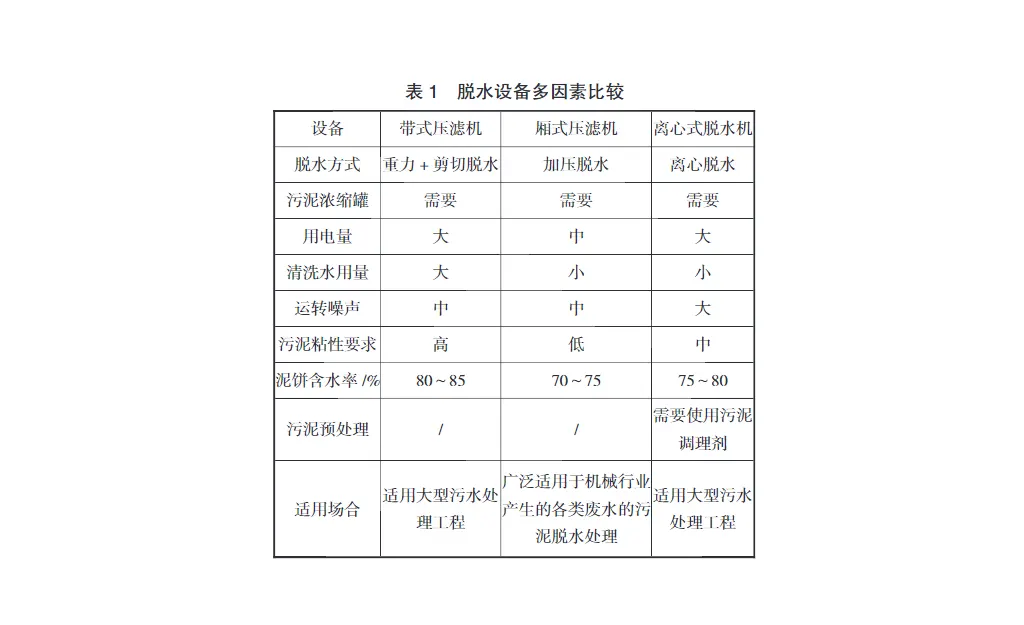

3.1污泥处置目标该提标改造工程总体污泥产量为6.6tDS/d,含生物处理系统排放的剩余污泥及高效池排放的化学污泥。产生的污泥经过深度脱水,含水率≤60%,外运至热电厂焚烧,以满足污泥处置的减量化和稳定化要求,达到污泥资源化的目的。3.2污泥脱水工艺的选择提标改造前采用离心脱水,泥饼含水率为80%~85%。本次提标改造工程新建的污泥处理系统为污泥浓缩+生物沥浸+厢式隔膜板框压滤工艺,采用先进的生物法进行污泥改性,提高污泥脱水性能,仅需在生物沥浸池投加营养剂,无需再投加絮凝剂,脱水后泥饼含水率为55%~60%,既能降低污泥体积和运输成本,也能满足污泥焚烧热值的要求。

4主要构筑物及设计参数

4.1浓缩池新建2座污泥浓缩池,将二沉池剩余污泥进行浓缩,污泥含水率由99.3%降至98%以下。主要设计参数:污泥 浓 缩 池 直 径 为10m,有 效 水 深 为3.5m,固体负荷为47kg/(m2·d) ,浓缩后污泥含水率≤98%。

4.2生物沥浸池生物沥浸池的主要作用就是通过专用生物菌群对污泥进行改性处理,使原有污泥中持水能力较强的以异养菌为主的活性污泥菌体胶团逐渐死亡,将更多的毛细水释放成间隙水或自由水,同时污泥pH值下降,使原先带有大量负电荷的污泥颗粒的电性逐渐被中和,处理后污泥由于不再存在同性电荷互相排斥作用而能自我聚沉,提高了污泥的沉降性[1,2]。生物沥浸池的菌群在培养48h时,脱水性能达到最佳状态。经过培养48h、菌群改性处理后的污泥通过板框压滤机进行压滤脱水。主要设计参数:设计污泥处理能力为10tDS/d(98%含水率污泥为500m3/d) ,设 计 流 量Q=500m3/d(98%含 水率) ,有效水深为6.2m,停留时间为56h。

4.3厢式隔膜板框压滤机厢式隔膜压滤机最大的特点就是可以进行二次压榨滤饼,它将可变滤室隔膜压榨技术应用于城市污泥的高效脱水,利用单边隔膜过滤板、滤布组成的可变滤室过滤单元,在油缸压紧滤板的条件下,用进料泵压力进行固液分离,从两端将污泥料浆送入由滤板和隔膜组成的各个密封滤室内,利用泵提供的过滤动力使滤液通过过滤介质排除,直至物料充满滤室,完成初步的固液两相分离;在进料结束后,采用隔膜压榨技术对滤饼进一步进行压榨,用高压水推动隔膜板的隔膜鼓起,对滤饼产生单方向的压缩,破坏颗粒间形成的“拱桥”结构,使滤饼进一步压密脱水,将残留在颗粒间隙的滤液挤出。采用这种污泥深度处理工艺,显著提高了脱水效率,节能减排效果显著,过滤效率高,循环周期短,鼓膜压榨受力均匀,膜 片 复 原 性、使 用 寿 命 长,滤饼含水率可降至60%以下。厢式隔膜板框压滤机主要参数:压榨方式为水 压,脱水后污泥含水率≤60%,工 作 压 力 为1.6MPa,滤板材质为PVC+隔膜。经过生物沥浸完成后的污泥,通过变频高压进料泵在油缸压紧滤板的条件下进入板框压滤机。利用高压压榨泵将高压水推进隔膜板使隔膜鼓起,对滤饼产生单方向的压缩,将泥饼含水率降到60%以下。然后反吹污泥,将进泥管中多余污泥排空,对隔膜进行泄压放水,打开翻板,滤板准备卸泥。卸泥操作完成后,关闭翻板将滤板压紧,当保压指示灯亮后,可循环进行板框压滤机作业。

5污泥脱水运行情况2017年运行期间,剩余污泥经过生物沥浸+厢式隔膜板框压滤机系统处理后,泥饼平均含水率可降低55%以下。滤 出 液COD为70mg/L、NH3-N为44.92mg/L、TN为48.48mg/L、TP为0.18mg/L、pH值为3.22。进泥有机质含量为56.58%,泥饼有 机 质 含 量 为55.98%,泥 饼 平 均 含 水 率 为56.87%。同时在运行中还发现滤布使用时间对泥饼含水率也有一定的影响,随着使用时间的推移,泥饼的含水率和进泥时间随之增加。通过此项分析,可确定滤布的更换周期。

6运行成本在该工程改造前,剩余活性污泥采用离心脱水方式,2013年—2015年利用离心脱水每生产1t绝干污泥的运行成本为2240元(包括使用离心脱水所使用的水 电、絮 凝 剂、污泥运输及污泥焚烧的费用)。在该工程改造完成后,采 样 生 物 沥 浸+厢 式隔膜板框压滤机方式脱水,2016年—2017年间每生产1t绝干污泥的运行成本为1550元(包括运行生物沥浸+厢式隔膜板框压滤机系统所使用的水电、微生物营养剂、污泥运输及污泥焚烧的费用)。

7结论及建议

①通过生物沥浸+厢式隔膜板框压滤机系统处理后的污泥,减量效果明显,后期污泥处置费用大大减少,该方法在综合污泥运行处置费上比离心脱水法总体成本下降明显。②在实际运行过程中需对生物沥浸时间做出灵活调整,可以自我调整培养至最佳脱水时间。同时优化营养剂投加时间和投加点的设置,减少营养剂成本投入,降低污泥运行费用。在生物沥浸池相应位置安装在线监测仪表,以加强对生物沥浸池的运行管理。

板框厢式隔膜压滤机

板框厢式隔膜压滤机