1工程概况

公司主要从事氯碱化工及精细化工产品生产,主导产品包括烧碱、聚氯乙烯、水泥、三氯乙烯等,目前该公司发展成为集氯碱化工、热电、建材、精细化工为一体的循环经济生产制造企业。该公司采用悬浮聚合工艺生产聚氯乙烯产品,在生产过程中会产生大量母液废水,该废水具有可生化性较差,有机物难降解,氨氮含量低,温度高,碱度低等特点,属于低浓度化工废水。因该企业排放污染物当量指标有限,废水不能直接外排,为保证企业的正常生产,同时解决废水的环保问题,通过多方比选,最终确定采用前臭氧氧化-水解酸化-接触氧化-过滤-后臭氧氧化工艺对废水进行处理,出水达到GB/T 19923—2005《城市污水再生利用工业用水水质》表1中敞开式循环冷却水系统补充水标准后全部回用。

2设计规模及水质

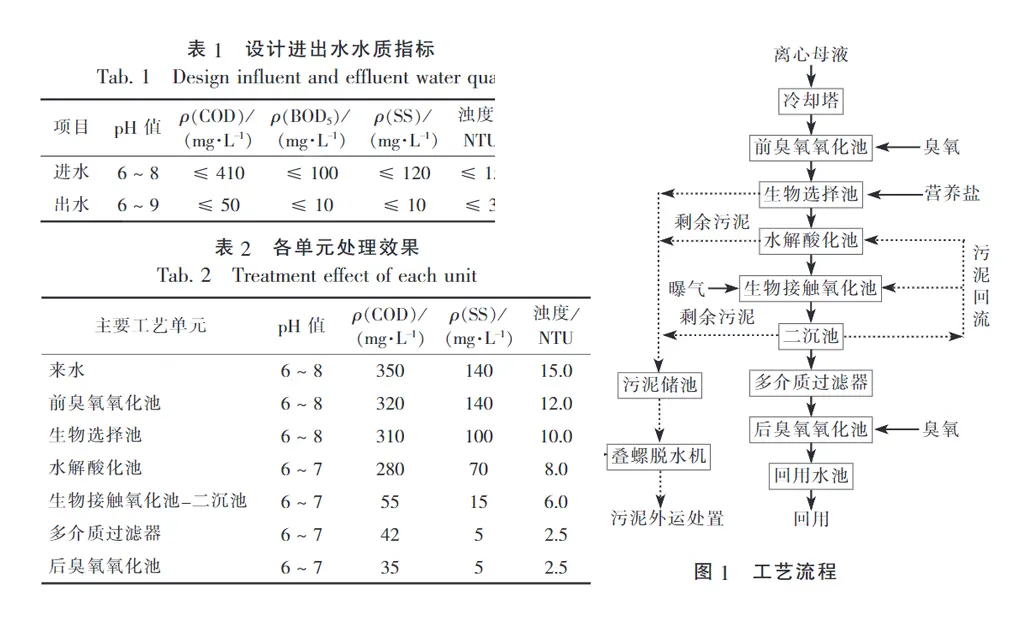

聚氯乙烯装置产生的PVC离心母液废水是采用脱盐水在聚合反应中作为分散介质,并不参与聚合反应,将氯乙烯(VCM)分散成液滴、溶解分散剂,最终以母液的形式外排,其设计规模为200m3/ h。废水主要包含悬浮性的颗粒,以及加入的一些特殊性化学物质。经处理后,出水水质需达到GB / T 19923—2005表1中敞开式循环冷却水系统补充水标准。设计进出水水质指标见表1。

3工艺流程

目前针对该类废水,国内处理技术相对成熟,工程和可研成果均较多,有电化学氧化法、MBR膜生化法,还有常规的生化处理法。目前主流工艺是采用水解酸化-接触氧化的常规生化处理工艺对有机污染物进行去除,将出水回用至冷却塔进行循环利用,出水TDS比常规循环冷却水补充水会低很多,具有非常好的循环冷却水补充水优势。根据实测结果,本项目进水COD浓度相比其他同类型企业偏高,水质波动也较大。根据来水可生化性较差及最终出水要求高的特点,确定采用冷却塔-前臭氧氧化预处理工艺来提高废水的可生化性,之后采用水解酸化-生物接触氧化二级生化工艺,对废水中的大部分有机污染物进行降解去除,最后通过多介质过滤-后臭氧氧化深度处理工艺,进一步去除废水中残留的有机污染物、悬浮物及浊度。工艺流程见图1。离心母液废水通过压力管道进入冷却塔降低废水温度,保证出水温度不超过35 °C。冷却塔出水重力自流进入前臭氧氧化池,臭氧通过微孔曝气头分散在水中,利用臭氧的强氧化作用将高分子难降解有毒有害有机物降解为各种易降解的有机物,并降低废水的毒理性,提高废水可化生性。出水经泵提升进入生物选择池,在厌氧环境下,培养出优势的厌氧菌种,提高微生物选择性和可识别性。之后废水自流进入水解酸化池,通过脉冲布水器使污泥和废水充分接触,废水中大分子有机物在兼氧菌及厌氧菌的作用下转化为小分子易降解的有机物,同时水中有机氮逐步转化为氨氮。出水自流入生物接触氧化池,生物接触氧化池内悬挂填料,悬浮在水中的活性污泥菌胶团逐步附着在填料上,形成更加高效的菌胶团及微生物膜,能有效提高好氧池中活性污泥浓度,废水中的有机物被降解成CO2和H2O。接触氧化池泥水混合物自流进入二沉池进行泥水分离,大部分污泥回流至水解酸化池和生物接触氧化池前端,剩余污泥排至污泥储池。二沉池出水自流入中间水池,再经提升泵提升至多介质过滤器,利用压力作用使废水由滤料上部向下部流动,悬浮物被截留在滤料上部,保证出水悬浮物及浊度达标。滤料上部截留的悬浮物通过反洗排至反洗废水池,出水溢流到后臭氧氧化池,利用臭氧的强氧化作用将水中剩余的有机物进行氧化分解并将水中细菌杀死,保证出水COD达标,出水通过回用水泵回用至厂区作为冷却塔补充水。

4主要工艺

单体及设计参数

(1)冷却塔。采用逆流式机械通风冷却塔,玻璃钢材质,置于前臭氧氧化池上。设计规模为200m3/ h,设计进、出塔温度分别不超过60、35°C。

(2)前臭氧氧化池。设计尺寸为11.0m× 5.0m× 6.0 m,有效水深为5.4 m,反应时间为45 min,缓冲区停留时间为15 min,臭氧投加量为1.5 mg /L。池顶设置尾气破坏器分解释放臭氧尾气。

(3)生物选择池。设计尺寸为11.0m× 10.0m×6.0 m,有效水深为5.0 m,停留时间为2.5 h。设置潜水搅拌机2台,排泥泵2台(1用1备)。

(4)水解酸化池。4座,单座设计尺寸为13.0m× 8.0m× 7.0 m,有效水深为6.5 m,停留时间为13.5 h,污泥浓度为6 000 mg / L,污泥负荷为0.015kg[COD]/(kg[MLVSS]·d),上升流速为0.6 m / h,外循环比为100%。设置脉冲布水器4台,配水罐1台,内循环泵8台(4用4备)。

(5)生物接触氧化池。2座,单座设计尺寸为28.0m× 12.8m× 6.5 m,有效水深为5.8 m,停留时间为20.5 h,污泥浓度为3 500 mg / L,COD容积负荷为0.27 kg[COD]/(m3·d),污泥负荷为0.076kg[COD]/(kg[MLVSS]·d),填料负荷为0.521 kg[COD]/(kg[填料]·d),气水比为12 ∶ 1。曝气采用管式微孔曝气器,通气量为6 m3/(m·h),服务面积为1 ~ 2 m2/支;拉西环式组合填料2 000 m3,规格φ150 mm,装填高度为3 000 mm。

(6)二沉池。采用辐流式沉淀池,中进周出形式。设计尺寸为φ19.0m× 4.5 m,有效水深为4.0m,沉淀区表面负荷为0.75 m3/(m2·h),污泥回流比为100%。设置半桥式周边传动吸泥机1台,污泥回流泵2台,1用1备(兼排放用)。

(7)多介质过滤器。4台,设计尺寸为φ3.0m× 4.2 m,滤速为8 m / h,气洗、水洗强度均为12L /(m2·s),气洗时间为5 min,水洗时间为10 min,反洗周期为24 ~ 48 h(可调)。滤料采用石英砂和无烟煤组合,石英砂粒径为0.5~1.2 mm,无烟煤粒径为0.8~1.8 mm,装填总高度为2.4 m。

(8)后臭氧氧化池。设计尺寸为9.5m× 4.5m×6.0 m,有效水深为5.4 m,停留时间为60 min,臭氧投加量为2.5 mg / L。未反应完全的臭氧尾气通过池顶的尾气破坏器进行分解释放。

5运行情况废水站自2018年5月进水调试,系统进水量为140 ~ 190 m3/h,进水COD质量浓度稳定维持在350 mg/L以下,进水pH值维持在6左右,进水SS质量浓度超过设计值,为120 ~ 150 mg/L。经过2个多月连续进水运行调试,各项出水指标均能稳定达标,出水COD的质量浓度稳定在40 mg / L以下,浊度稳定在3 NTU以下,其余各项指标均达到GB / T 19923—2005表1中敞开式循环冷却水系统补充水标准。各处理单元处理结果见表2。

6投资及运行费用分析本工程总投资约为1 800万元,其中土建工程投资1 000万元,设备及安装工程投资800万元,折算项目吨水投资为4 000元/ m3。经统计实际运行数据,项目折算人工费为0.15元/ m3,电费为0.63元/ m3,药剂费为0.35元/ m3,生产水费为0.03元/ m3,合计直接运行费用为1.16元/ m3。7结语项目已经持续稳定运行2 a多,说明采用前臭氧氧化-水解酸化-接触氧化-过滤-臭氧氧化工艺处理PVC离心母液废水是稳定可靠的,出水COD质量浓度稳定在40 mg / L以下,浊度稳定在3 NTU以下,其余各项指标均能达到GB / T 19923—2005表1中敞开式循环冷却水系统补充水标准。经处理后的废水回用于生产,既减少了企业废水的排放量,控制了污染物外排,又为企业节约了生产成本,该处理工艺值得参考和借鉴。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机