前言

硫回收作为脱硫过程的三个系统之一,其运行情况的好坏直接影响着脱硫系统的运行质量。硫回收的方法有许多,如间歇熔硫法、连续熔硫法、机械处理法等。由于单纯的间歇熔硫法弊端较多,近年来已逐渐被淘汰,目前行业应用较广的是连续熔硫法和“机械处理+间歇熔硫”混合法。

1问题的提出江苏华昌化工使用“888+栲胶”双催化剂法进行脱硫,硫回收采用连续熔硫法进行处理。这一方法的好处是操作人员的劳动强度较低、操作方便,但是使用过程中也发现一些问题,主要有:

(1)对硫泡沫的含水量要求比较高。硫泡沫含水量太低时泡沫泵无法将泡沫送入釜内;含水量高时吨硫磺蒸汽消耗量大,且釜内无法保持温度平衡,无法连续进料,也就无法进行连续熔硫。

(2)熔硫清液量大,大量溶液被加热导致溶液副反应多,副盐生成快。

(3)釜内随时充满溶液,对釜内温度、压力的控制要求较高,否则容易出现安全问题。鉴于以上问题,公司决定对硫回收系统进行改造。经过多方考察,发现板框压滤机具有操作方便、运行稳定等特点,决定在新建的三期脱硫系统进行试用。

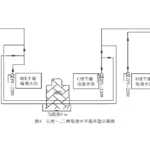

2过滤工艺流程设置再生槽溢流出来的硫泡沫进入泡沫槽后,用泡沫泵将硫泡沫送往压滤机,经过滤后,滤液回富液槽(如果没有设置富液槽,建议回再生槽)。当进料压力达到0.5—0.7MPa后,停止进料,将滤板打开卸料,滤饼进入熔硫釜熔硫。

3板框压滤机的选型与安装

3.1厂房及设备布置如果新建“板框压滤机+间歇熔硫釜”的厂房,厂房应设计为三层,三楼放置压滤机,二楼放置卸料斗,熔硫釜在一二楼之间,上与料斗相接,下与放硫管相接。如果是旧厂房改造,在滤饼需进行熔硫时,仍然建议在旧厂房结构强度允许的情况下改造为三层,即在原厂房顶再增加一层,这样流程最为顺畅。有一厂家将新建的压滤机装置放置在地坪上,压滤机出来的滤饼还需再掺水之后用泵送往熔硫釜内进行熔硫,掺水过少泵吸不进硫泡沫,掺水过多则增加熔硫蒸汽消耗,不但操作琐,而且增加了电耗。3.2板框压滤机的选型与安装板框压滤机按照是否需要对滤饼进行洗涤,可分为可洗和不可洗两种形式:可以洗涤的称可洗式,否则称为不可洗式。按出液形式可分为明流和暗流两种形式:滤液从每块滤板的出液孑L直接排出机外的称明流式,明流式便于监视每块滤板的过滤情况,发现某滤板滤液不纯,即可关闭该板出液口;若各块滤板的滤液汇合从一条出液管道排出机外的则称暗流式,暗流式用于滤液易挥发或滤液对人体有害的悬浮液的过滤。按压紧方式可分为手动压紧、机械压紧和液压压紧3种形式:手动压紧是螺旋千斤顶推动压紧板压紧;机械压紧是电动机配H型减速箱,经机架传动部件推动压紧板压紧;液压压紧是由液压油经机架上的液压缸部件推动压紧板压紧。经过考察比较,我厂选择了可洗、明流、液压式板框压滤机,型号XM1000一UK。滤板外形尺寸为1000×l000ram,滤室容积为1.125m3;滤板材质为增强聚丙烯。压滤机安装时应水平安装于混凝土基础结构架上,止推板和油缸座支脚用M20x300的地脚螺栓固定,油缸座与油缸座支脚采用滑座连接,以保证主梁在受力情况下有一定的位移。卸料斗在安装时务必要保证所有滤板在行程范围内卸料时滤饼都能进入料斗。料斗的上沿可以做的适当高一些,这样可以避免滤板出现泄漏时滤液溅出料斗影响周围环境。

3.3滤布的选择滤布的选型主要考虑两个方面:一是滤布的材质,二是滤布的目数。滤布的材质以能耐得住脱硫碱液的腐蚀以及滤饼不易粘连在滤布上为选择标准。滤布目数的选择以能将硫颗粒过滤下来、滤液清澈为准,目数过高增加费用,同时过滤速度过慢;目数过低则达不到过滤效果,滤液浑浊。经过多次试用调整,我厂选择的是涤纶621滤布,目数约为260目。另外,滤布目数的选择与所使用的脱硫剂也有关系,因为使用的脱硫剂不同,硫泡沫中的硫磺颗粒大小也不同,对目数的要求也不同。据考察,如果使用ADA脱硫,滤布在150目即可达到过滤效果;如果使用DDS脱硫,滤布的选择至少应在300目以上。使用的是“888+栲胶”混用的方式进行脱硫,滤布在250目时可以达到较好的过滤效果。

4泡沫泵的选择泡沫泵的选择是比较容易被忽视的一个内容。最初我们使用的是原来的液下泵,扬程为25m,流量为12.5m~/h,一开始滤饼总是压不结实,给卸料增加了很大的难度。而且由于流量过小,经常导致泡沫来不及处理。后经多次改造,目前我们采用的是晶浆泵,扬程为50m,流量为501/13]}1,两台泵一开一备,使用效果良好。

5注意事项

5.1压滤机的选型在压滤机选型时,可洗与不可洗对硫回收来讲不是太重要,而压紧方式的选择主要考虑的是劳动量和费用的问题,这些都不是直接影响使用效果的。笔者认为:最影响使用效果的是明、暗流的选择。使用暗流方式出液,出液带有一定的压力,出液的配管比较自由,但不便于查找滤布存在的问题。使用明流的方式出液对于查找滤布问题非常方便,且可以加快进料速度,提高处理量,但是回液完全靠位差进行,对于配管有一定的限制。

5.2滤布的选择滤布选择的好坏直接决定过滤效果的好坏及卸料时间的长短。我们最初选择的滤布过滤后滤液不清,卸料时滤饼(硫膏)黏在滤布上,卸料时间达到0.51.0h,非常麻烦。经过调查后,目前所使用的滤布滤出的滤液清澈,卸料快,卸料时间只要5—10min即可,而且由于卸料后滤布比较干净,连清洗滤布的步骤也可以省略,可以直接压紧进入下一个过滤周期。

5.3熔硫注意事项

熔硫主要需注意两个方面:一是建议熔硫釜内设置蒸汽盘管,这样可以有效缩短熔硫时间,提高处理量;二是在滤饼进人熔硫釜后,适当加一点水进去,这样也可以起到提高传热速度,加快熔硫速度的目的。经实践证明若做到以上两点,1.5h内可以完成一个熔硫周期。

6效果评价

(1)试用“板框压滤机+间歇熔硫釜”模式,到现在三套系统全面使用这一模式进行硫回收已有三年多的时间。从使用情况来看,主要在如下三个方面取得了明显的成效。

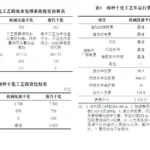

(2)熔硫蒸汽消耗明显降低。使用连续熔硫釜时平均消耗12.792t汽/t硫磺,到2011年2月全面使用“板框压滤机+间歇熔硫釜”方式熔硫时的3.285t汽/t硫磺,汽耗下降了9.507t/t硫磺。按照我厂平均每年产硫磺2500t计算,仅此一项每年可节省费用230多万元(蒸汽按100元/t计算),半年即可收回设备投资。

硫磺回收率提高,产量明显增加。在相同的处理气量及硫化氢含量前提下,以前使用4台连续熔硫釜时平均班产硫磺1.97t(最高时达到5t),目前使用4台压滤机后平均班产硫磺2.42t(最高时达到7.5t),硫磺回收率提高22.84%。

(3)副盐生成量降低。使用板框压滤机进行硫回收后,熔硫清液量明显减少,副盐生成量降低,目前溶液副盐含量分析数据一直维持在5Og/L以下。

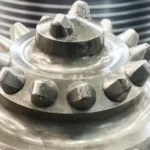

板框厢式隔膜压滤机

板框厢式隔膜压滤机