引 言

中国钨矿资源储量居世界首位,各类钨矿物原料经湿法提钨后产生的固体废渣称为“钨渣”。以标准钨精矿(含氧化钨WO365%)为例,通常每生产1t钨初级制品会产生约0.8t钨渣(残余WO31%~3%),且钨精矿品位越低,单位产品的钨渣产生量越高,低度钨精矿的钨渣产生量可高达1~3t。据中国钨业协会测算,目前中国钨渣年产生量超过10万t。

2016年,原环境保护部、发展和改革委员会与公安部联合发布的《国家危险废物名录》将“仲钨酸铵生产过程中碱分解产生的碱煮渣”(钨渣)列入其中,导致我国钨冶炼行业面临空前的环保压力和挑战,钨渣利用处置问题已经成为制约钨工业发展的瓶颈[3]。江西赣州、湖南郴州等地历史遗留数量庞大的钨渣,同时,新的钨渣还在源源不断地产生,亟须进行合规化处置,但是处置费用高昂。以每吨钨渣(实物重)计算,处置成本在800~2000元(各省情况不同)。

钨渣中含有相当一部分未压干的滤液,据调研,目前行业内使用常规压滤设备得到的钨渣含水率一般在30%左右,这些水分也要计入钨渣处置费用,钨渣中水分显然额外增加了处置成本,因此,只要降低钨渣中的含水率,就可以降低钨渣处置成本,这是目前钨冶炼企业非常关注的问题。

降低钨渣含水率的关键在于压滤设备的脱水能力。加压过滤机是国际上一种先进的固液分离设备,广泛适用于煤炭、黑色金属、有色金属、化工、环保、制药、食品、饲料等行业的固液分离,该设备是集机、电、液、气等控制于一体的高新技术产品,是一种高效、节能、连续工作、全自动化操作、智能化的新型脱水设备,其主要特点是处理能力大、滤饼水分低、自动化程度高、能耗低[4-5]。加压过滤机已经成功应用于选煤和铁精矿、铜、钼等有色金属冶炼过程,但未在钨冶炼行业得到推广,因此,在钨冶炼行业引入加压过滤机并推广应用,大幅降低钨渣的含水率,具有非常明显的实践意义。

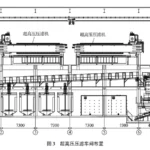

1 加压过滤机的工作原理

加压过滤机最早是由德国Karsuhe大学于20世纪80年代初开始研究的,我国加压过滤机的开发研究始于20世纪80年代末,被国家列入“八五”攻关项目,20世纪90年代初,我国开始自主研究开发加压过滤机,ft东莱芜煤矿机械有限公司制造出国内首台GPJ6013型加压过滤机工业样机,并成功应用于八一煤矿选煤厂。此后,根据市场的要求和用户

的反映,对加压过滤机进行了大量的设计改进,相继开发出第一代、第二代、第三代、第四代、第五代加压过滤机,已经形成系列产品,并颁布了机械行业标准

《JB/T10409—2004圆盘加压过滤机》,设计制造的加压过滤机结构先进、合理、人性化,全自动化运行,拥有了多项国家专利,其技术性能指标达到国际先进水平。加压过滤机优越的脱水效果目前已被越来越多的选煤厂所重视,认为是迄今降低浮选精煤水分和原生煤泥脱水的最理想的设备,至今已投入使用近400台,并已成功推上国际市场。

加压过滤机由加压仓、圆盘过滤机、皮带输送机、排料装置、液压及电控系统等部分组成。加压过滤机将过滤机置于一个封闭的加压仓内,圆盘过滤机落料槽下有刮板输送机,在机头处装有排料装置,过滤的悬浊液由入料泵给入到过滤机的槽体中,加压仓内充进一定压力的压缩空气,在滤盘上通过分配阀与通大气的气水分离器形成压差,这样在加压仓内压力作用下,槽体内的液体通过浸入悬浊液中的过滤介质排出,而固体颗粒被收集到过滤介质上形成滤饼,随着滤盘的旋转,滤饼经过干燥降低水分后,到分配阀的卸料区卸落到刮板输送机中,由刮板输送机收集到排料装置中,这样连续地运行,当滤饼达到一定量后,由排料装置间歇排出机外,整个工作过程自动进行。

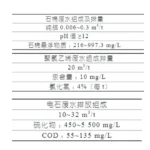

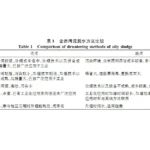

不同压滤设备的钨渣脱水对比试验

赣南某大型钨冶炼企业的经碱煮一次固液分离—钨渣成浆等工艺环节处理后的白钨渣浆作为试验材料,选用几种常用的压滤设备和加压过滤机进行压渣脱水试验,对比各种压滤方式得到的滤饼的含水率情况。

厢式压滤机

厢式压滤机是目前钨冶炼行业普遍采用的固液分离设备,具有占地面积小、成本较低、维护简单等优点,但厢式压滤机自动化程度较低,即便现在多家

压滤机厂家开发了自动拉板、自动卸渣等配套自动长。采用XAY180/250-UK型厢式压滤机进行生产试验,厢式压滤机主要依靠液压顶板形成物理挤压挤走渣浆中水分,再用压缩空气辅助吹干,这样处理的钨渣滤饼含水率在30%~40%。

带式辊压脱水机

带式辊压脱水机是利用滤布的张力和压力在滤布上对污泥施加压力使其脱水,并不需要真空或加压设备,动力消耗少,可以连续操作,主要部件由滤带、辊压筒、滤带张紧系统、滤带调偏系统、滤带驱动系统和滤带冲洗系统等组成。

采用广州市某环保机械公司制造的2DYQ2500L型带式辊压脱水机进行试验,该机型滤饼产量为10~15m3/h,即处理能力约为10~15t/h,经过测试,一次辊压得到的钨渣滤饼含水率为26.4%,二次辊压得到的钨渣滤饼含水率为22.6%。

与普通厢式压滤机对比,带式辊压脱水机具有操作简单、自动化程度较高、可实现连续作业减少台班数等优势,但从试验结果看来,钨渣滤饼含水率仍然还有20%~30%,效果不是十分显著,而且,为达到更好的过滤效果,使用前还需在渣浆中加入定量絮凝剂,另外,带式辊压脱水机的滤带更换较复杂。

隔膜压滤机

隔膜压滤机也属于厢式压滤机,与普通厢式压滤机相比,隔膜压滤机在滤板与滤布之间加装了一层弹性膜隔膜板,在常规压滤过程结束后,可将高压流体介质(水、油或者压缩空气等)注入滤板与隔膜之间,这时整张隔膜就会鼓起压迫滤饼,对滤饼进行再次压榨,实现对滤饼的进一步压榨脱水,并且还可以通过压缩空气对滤饼进行反吹,带走滤饼中的部分水分,使水分进一步减少。

使用XMZG型隔膜压滤机进行试验,进料压力为6kg,鼓膜压力16kg,再用压缩空气吹干,两次试验得到钨渣滤饼水分分别22.56%和23.23%。从试验结果来看,隔膜压滤机的压榨效果与带式辊压脱水机相差不大,但不能实现连续作业,处理能力较小。

加压过滤机

加压过滤机的工作原理如前所述,使用0.5m2加压过滤试验机进行试验,加压过滤机配套的滤布有多种,如有不锈钢滤布、单丝滤布、复丝滤布等,可根据物料特性选择不同材质的滤布,试验中采用单丝滤布过滤,得到的钨渣滤饼水分为9.86%,采用不锈钢304滤布过滤,得到的钨渣滤饼水分为11.52%。

对比上述几种压滤设备,采用加压过滤机得到钨渣滤饼水分明显降低,压滤效果更好,加压过滤机自动化程度高,可实现连续作业,处理能力大,而且经过特殊的设计改造,更换加压过滤机的滤袋更方便。综合不同压滤设备的钨渣脱水试验结果,可以看出,加压过滤机在钨渣脱水过程中的使用效果非常明显,可投入实际生产应用。

3 结 论

在钨冶炼行业引入加压过滤机应用于钨渣脱水过程,通过对比试验和生产实践证明,加压过滤机在钨渣压滤过程脱水效果明显,为钨冶炼行业固液分离过程提供设备选型参考。

通过分析,虽然加压过滤机的一次性投资成本较高,但投资回收期较短,尤其适用于以低钨原料为投入的冶炼工艺的钨渣脱水过程。

与厢式压滤机、带式辊压脱水机等常用压滤设备相比,加压过滤机可将钨渣含水率控制在15%(平均值)以下,通过大幅降低钨渣含水率,可显著降低钨渣重量(含水),从而可大大节约钨渣处置成本。

另外,加压过滤机处理能力大,自动化程度较高,可实现连续作业,同时,可实现自动卸渣和方便装包,生产环境清洁。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机