引言

随着我国工业化进程的推进和改革开放的深入,煤化工在国民经济发展中占有举足轻重的地位,特别是现代煤化工的发展,与人们的生活息息相关。在“富煤,贫油,少气”的资源大背景下,大型现代煤化工装置在国内如雨后春笋,拔地而起,涵盖化肥、化工、新材料、新能源领域,引领着世界煤化工的发展。作为煤化工发展的关键装置——煤气化装置得到了广泛的推广和应用。目前国内的煤气化装置工艺主要有气流床加压气化和移动床加压气化两大类型,得到广泛应用的为气流床加压气化技术。粉煤加压气化、水煤浆加压气化均属于气流床范畴,均为水激冷流程,合成气经过降温洗涤后送往后工段,激冷洗涤后的高温高压灰水经多级闪蒸及絮凝沉淀净化后循环使用,絮凝沉淀后产生的淤浆经渣浆泵输送至真空带式过滤机脱水后外运,脱水后的滤饼水含量约60%左右。因含水量大,湿灰处理难度较大,直接威胁着环保生产。为此,在淤浆处理系统中选择一套技术成熟、固液分离效果较好的设备迫在眉睫。本文介绍了板框式隔膜压滤机、带式脱水机、离心脱水机、真空陶瓷过滤机、真空带式过滤机等设备的结构和工作原理,并比较了其优缺点,从而寻找出理想设备——板框隔膜压滤机。同时,介绍了板框隔膜压滤机在《50万吨/年二甲醚项目》上的应用经验和效果。固液分离设备的类型及优缺点固液分离设备在选矿、污水处理、医药、化工等行业得到了广泛的应用,主要类型为板框压滤机、带式脱水机、离心脱水机、真空陶瓷过滤机、真空带式过滤机等设备。

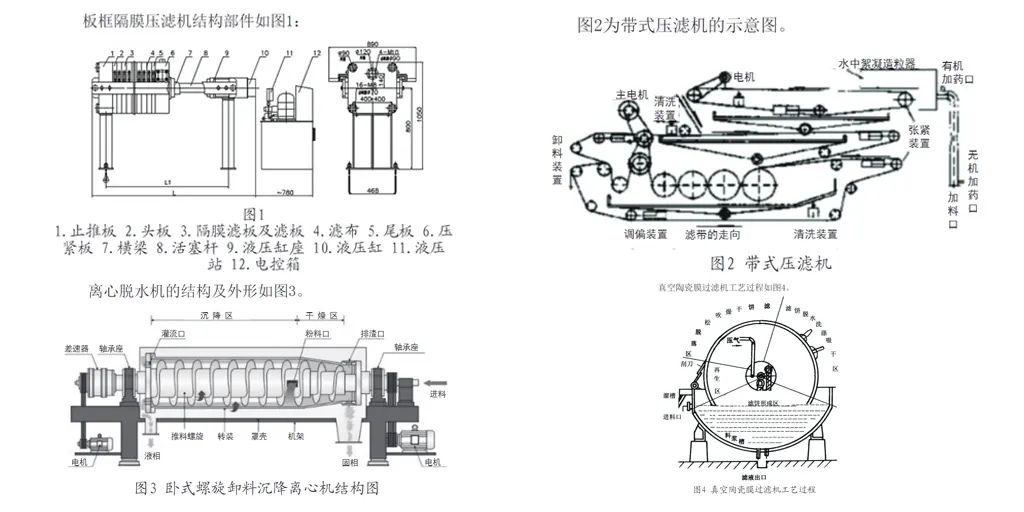

(1)板框式隔膜压滤机板框式隔膜压滤机与普通板框式压滤机的主要区别是两滤板间增加一层隔膜滤板,滤板材质为增强聚丙烯+TPE弹性体。在加压入料过滤结束时,将高压流体介质注入隔膜腔体内,这时整块隔膜就会胀起挤压滤饼,实现滤饼的进一步脱水,即压榨过滤。首先进行加压进料脱水,一定数量的滤板在高压油缸压力的作用下被压紧,相邻滤板面之间形成滤室,料浆在进料泵的输送下进入滤室,料浆中的固体部分被滤布截留形成滤饼,液体透过滤布沿滤板液体通道排出滤室,从而达到固液分离的目的。随着正压压力的增大,固液分离就更彻底。进入浆料正压脱水之后,向隔膜滤板隔膜腔体内送入高压流 体(如气、水),使隔膜胀起挤压滤饼进一步脱水,叫挤压脱水。在挤压脱水之后,压缩空气进入滤室滤饼的一侧透过滤饼,携带水份从滤饼的另一侧透过滤布排出滤室而脱水,叫吹风脱水。若滤室两侧面都敷有滤布,则液体部分可透过滤室两侧面的滤布排出滤室,为滤室双面脱水。脱水结束,解除滤板的压紧力,逐块拉开滤板,打开滤室排卸滤为一个工作循环结束。根据过滤物料特性不同,压滤机可分别设置进料脱水、挤压脱水、风吹脱水,目的就是最大限度地降低滤饼水份。该装置采用给料低压过滤,高压压榨,可以减少过滤周期。采用TPET弹性体,最大压榨压力将达到2.5MPA,从而使滤饼含水率大大降低。在过滤后期,流量小,压力高,隔膜功能提高滤饼干度,降低滤饼含水量,隔膜压榨对给料过滤完成后的滤饼进行二次加压,使滤饼的密实度增大,提高了干度。 该装置结构简单,操作简便,运行可靠,故障率低,维护保养容易,设备使用寿命长,过滤压力大,滤饼含水量低。过滤范围广,且单位过滤面积占地较少。但该设备不能连续运行,处理量小,滤布消耗大,易堵塞,难以实现连续自动运行。

(2)带式脱水机带式脱水机是由上下两条张紧的滤带夹带着污泥层,从有规律排列的辊压筒中呈S形经过,依靠滤带本身的张力形成对污泥层的挤压和剪切,把污泥层中的水份挤压出来,从而实现污泥脱水。 带式脱水机由滤带、辗压筒、滤带张紧系统、滤带调偏系统、滤带驱动系统和滤带冲洗系统组成。淤浆注入到辊压筒之间连续转动的上下两块带状滤布上后,滤布的张紧力和轧辊的压力及剪切力依次作用于夹在两块滤布之间的污泥上而进行加压脱水。脱水后的滤饼由刮泥板剥离,剥离了滤饼后的滤布立即用水清洗,以防止滤布孔眼堵塞,影响过滤速度。利用滤布的张紧力和压辊的压力在滤布上对淤浆施加压力使其脱水,不需要真空或加压设备,动力消耗少,操作管理方便,可以连续操作,得到了广泛应用。同时带式脱水机受污泥负荷波动的影响小,还具有滤料含水率较低,动力消耗低,操作连续性强,操控管理简单等优点。但滤布易堵塞,需要大量的水清洗,造成二次污染。

(3)离心式脱水机离心脱水机主要由转筒和带空心转轴的螺旋输送器组成,污泥由空心转轴送入转筒后在高速旋转产生的离心力作用下,立即被甩入转腔内。污泥颗粒比重较大,因而产生的离心力也较大,被甩贴在转毂内壁上,形成固体层;水密度小,离心力也小,只在固体层内侧产生液体层。固体层的污泥在螺旋输送器的缓慢推动下,被输送到转载的锥端,经转载周围的出口连续排出,液体则由堰四溢流排至转载外,汇集后排出脱水机。离心脱水机单机处理量较大,可达50m³/h以上,处理负荷达1500kg/h,是带式脱水机的数倍,较适用于大型污水处理厂。离心机占地小,自动化程度高,一般为全封闭型式,利于改善作业环境。

(4)真空陶瓷过滤机真空陶瓷过滤机工作基于毛细微孔的作用原理,采用微孔陶瓷为过滤介质,利用微孔陶瓷的毛细作用原理设计的,在负压工作状态下的盘式过滤机。微孔陶瓷板其独特透水不透气性能,将陶瓷板内腔抽成真空,与外部形成压差,使得料槽内浆料在负压的作用下吸附在陶瓷板上,固体物料被截留在陶瓷板表面,而液体在真空压差的作用下经陶瓷板微孔顺利通过,进入气液分配装置外排或循环利用,从而达到了固液分离的目的。真空陶瓷过滤机的特殊陶瓷膜结构决定了它的优势,强度好、耐磨损、耐腐蚀、使用寿命长。同时,因为其强度好,微孔无变形,技术指标稳定无波动。此外其微孔小,毛细作用强,节约能耗,运行成本低,滤饼水分低,滤液清澈可回用。陶瓷过滤机在工作过程中,微小颗粒易于堵塞陶瓷微孔,运行5-6小时需要进行酸洗浸泡,气体反冲,清除微孔颗粒,随着过滤阻力的增加,需要更换滤板。通过对各类不同类型的固液分离设备的性能特点比较分析得出,企业在进行固液分离设备研究选择时应针对不同的物料特性、操控的难易程度、人员的配备、运行的成本、滤饼的含水率要求、装置的投入等方面综合考虑,作出适应本企业发展要求的选择。为降低气化滤饼中的含水量,板框式隔膜压滤机在各类型固液分离设备中具有明显优势,过滤后的滤饼比其他过滤方式水含量低,在35%-45%。气化灰水淤浆是经过高温灼烧之后激冷所得,内含有灰、渣、煤细颗粒,经过高温灼烧后的高温渣在显微镜下观察,会发现为多空玻璃体结构,水份占据了孔隙通道,难以通过压滤脱水达到继续脱水的目的,在经过挤压过滤后进行空气吹扫,利用干空气带走孔隙中的水份,使滤饼中的含水量得到进一步降低,达到转运参烧的目的。

3.板框隔膜压滤机在《50万吨/年二甲醚金项》上的应用2016年8月,安徽昊源化工集团有限公司在阜阳煤基新材料产业园区开展了《50万吨/年二甲醚项目》。该项目气头采用航天炉粉煤加压气化技术,两套Ø3800气化炉,单炉有效气产量为110000Nm3/h。为了处理煤气化黑水淤浆,经过对各类型的固液分离设备性能及效果评价,我们选用板框隔膜式压滤机进行淤浆固液分离。

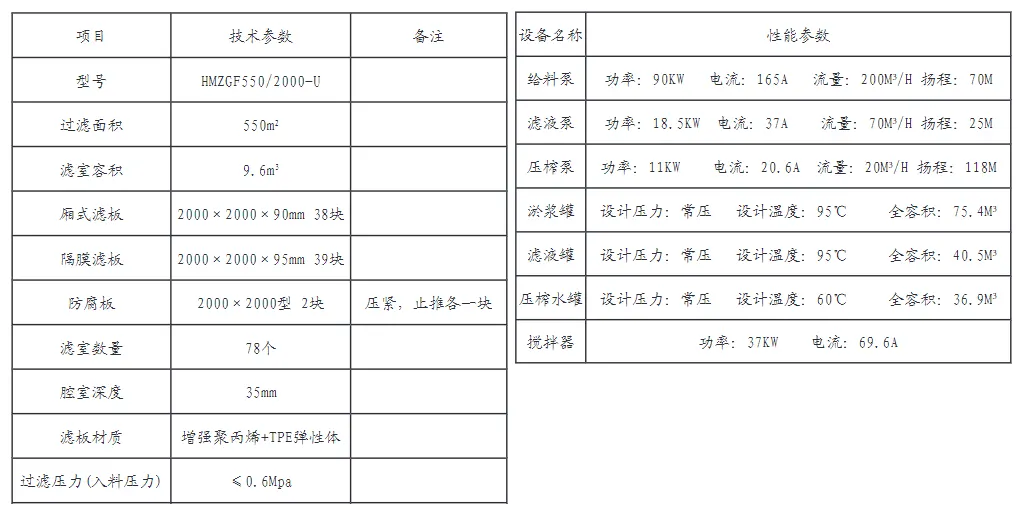

(1)压滤机的选型计算根据煤气化工艺物料衡算分析,气化灰水中粉煤灰每小时干灰量约16t。滤饼比重(约1500kg/m3),滤饼含水率约40%。每天滤饼总量约16X24÷0.6=640t,滤饼总体积约640÷1.5=426m³。

①压滤机有效使用率:100%;

②压滤机运行周期:40min/次(估算)一天按24X60/40=36个运行周期核算;

③滤饼厚度:按35mm;

④每个运行周期生产滤饼量:426÷36=11.90m³,即所需压滤机总处理体积:11.9m³;

⑤所需压滤机总理论过滤面积数: 11.9÷(0.035÷2)=680㎡根据上述计算结果,最终选用2台HMZGF550/2000-U压滤机。

(2)压滤系统各设备性能参数①板框压滤机的性能参数②压滤系统配套设备的性能参数

(3)压滤工艺过程压滤系统采用PLC自动控制,实现压紧、进料、压榨、吹风、油缸松开、拉板卸料全过程,循环时间约40分钟,每次下料必须有操作人员现场监控,防止滤布粘料不脱落时,人工辅助,保证下料彻底。

①进料从气化沉降槽底流泵输送到淤浆罐的淤浆经淤浆进料泵打入滤板进液口,淤浆充满过滤室,水透过滤布排出,煤灰渣被滤布截留。

②过滤当进料完毕,利用淤浆进料泵的压力进入过滤阶段。过滤时滤布截留固相,过滤时间的长短随淤浆的固相含量多少而变化,过滤阶段的终点以进料压力小于等于0.65Mpa。进料和过滤的速度不宜太快,通过进料泵的变频控制,压力变化应呈阶梯状上涨。

③压榨当过滤进料泵停止后进入压榨阶段。膜板内开始输入压榨水,膜板膨胀挤压滤饼,滤液从滤饼中分离。压榨水进料时,速度也不宜太快,方便膜板内的空气排出,避免膜板局部受压变形。压榨水进料速度也应呈阶梯状上涨,并设 定“保持”时间,给与水从滤饼中分离的时间。压榨阶段以达到1.0MPa设定值结束。

④吹扫卸饼压榨完成后,压榨水进料停止,逐渐泄压到约0.3Mpa时,开始进行进料管线和滤液管线的吹扫。进料管线的淤浆是没有经过过滤和挤压的,会被压缩空气吹扫回淤浆罐。滤液管线的水,吹到滤液罐。吹扫完后继续泄压,到0Mpa时,压滤机提醒打开卸饼开始。固体滤丙随着滤板的打开落入下方的接料槽。

⑤循环时间整个压滤过程循环时间约40分钟,每小时单台处理量17.5m3,工作顺序为:油缸压紧(3min)——进料(15min)——压榨(10min)——吹风两次(2min)——油缸卸荷(30s)——油缸松开(2min)——拉板卸饼(5min)——压紧(min)。

(4)板框隔膜压滤机的应用效果,整体设备运行状况良好,实现了滤饼含水率40%以下,满足了系统装置的长周期,但在系统设计及布局上有待进一步优化和提升。

①设备设计布局上优化由于我公司第一次在系统工艺中选用此设备,在设备布局、材料选择等方面存在不足,在设备建成投运后,不能正常运行,给予一定的优化。

A.设备下料口与接料斗之间的垂直距离较长,达两米的位差,致使拉板卸料时5板料在重力作用下自由落体,砸向漏斗底部及皮带机,造成皮带机损坏,影响正常运营。为解决此项问题,我们在漏斗下部增上了防砸缓冲箅,同时在皮带架上增上了皮带托辊,对皮带进行支撑,减少对皮带的冲击。

B.皮带选型不合理,按正常连续性运营来计算,选用800型皮带是没有问题的,而压滤机本身就是间歇式运行,且下料过于局部集中,易造成物料脱落,无法运输。为此,我们在对漏斗进行了缩口,维持生产,同时又增上了1200的皮带进行改造,满足了生产的运营。

C.淤浆罐、滤液罐增设远传自动料位系统,与给料泵、滤液泵进行连锁控制,减少操作人员工作量。

②管道阀门材料选用由于气化黑水淤浆浓度15%-20%,加料泵选用的是渣浆泵,而阀门、管材选用的材料为普通材料,在运行过程中多次出现管道、弯头、阀门泄漏,增加了维护的难度。为此,管道阀门全部更改为耐磨耐腐蚀的304L材质,有效提高了运行周期。

③易损件的更换由于压滤属间歇式循环工作,各部件均有一定的使用周期,我们板框隔膜压滤机运营一年多来,也进行了维护和更换易损件,现汇总如下:滤布使用周期约6个月,已更换160块;夹布器厂家配备普通碳钢材质,因淤浆水的水质问题出现腐蚀锈蚀损坏,已更换35对(单台77对),全部选用不锈钢材质;压榨水管合计39根,已更换9根;隔膜滤板局部出现鼓包现象,总39块,已更换4块。

(5)运行现状该项目于2018年5月进行试运行,经过一年来的磨合优化,目前我公司两台套Ø3800粉煤加压气化炉,单炉日投煤量为1650吨,每日产滤饼量约480吨,滤饼含水量在35%-40%之间,淤浆入料量100m3-120m3/h,单套板框式压滤机即可满足日常运营,两套压滤机交替使用,没有因为压滤系统故障影响生产,达到了预期的目的。

4.结束语综上所述,板块式隔膜压滤机是目前解决气化黑水淤浆系统滤饼含水量高的问题的有效设备,经分离后的滤饼含水量约35%-40%,可以在电煤中掺烧,也可以用厢式车装车外售做复合建材,有效解决了滤饼堆放、储存及运输问题。但我们也应清醒地看到,因自动化程度偏低,且为间歇式循环操作,需要人工适时操控,增加了劳动力用量,增加了人力资源成本。仍需要继续研发新的固液分离装备,为煤化工的发展助力。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机