引言

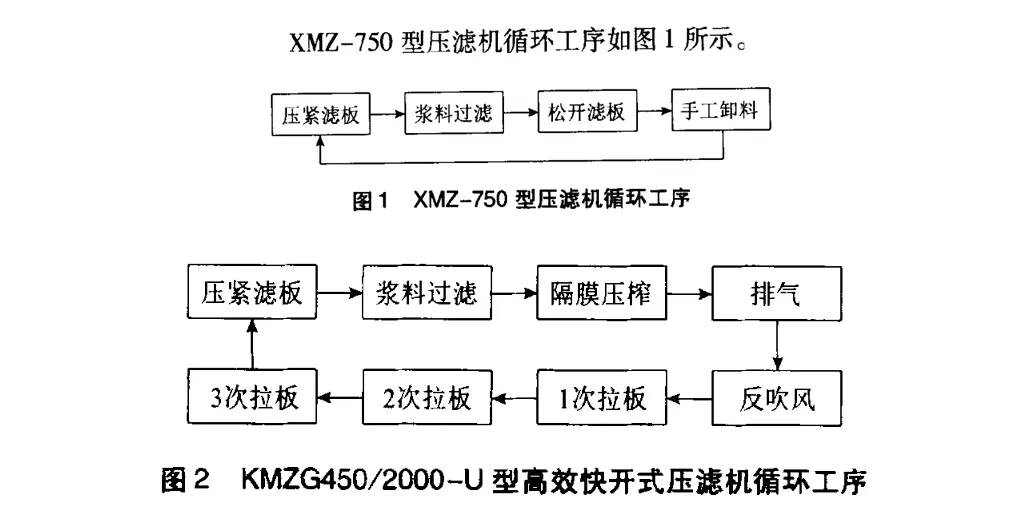

选煤厂经技术改造,已形成年入选原煤5.0ML/a的特大型炼焦煤选煤厂。选煤厂主选工艺采用无压三产品重介旋流器+尾煤浓缩浮选工艺,煤泥回收采用5台XMZ一750型压滤机,生产洗水经分段浓缩、净化后循环使用。随着入选原煤煤质的变差,煤泥含量逐年增加,XMZ一750型压滤机已不能满足生产所需,存在工作效率低、维修成本高等问题,造产循环水水质屡屡超标。近年来,随着国外压滤技术的引进和国产压滤技术的发展,高效快开式压滤机具有设备集约化、自动化程度高、产品水分低、适用于不同性质煤泥等特点。因此,选煤厂选用4台KMzG450/2000一u型高效快开式压滤机替换原来5台XMZ一750型压滤机。

1.0 XMZ-750型压滤机工作原理及存在问题

1.1工作原理

XMZ-750型电液式传动明流型板框压滤机,过滤面积750m2,单机滤板141块,滤室容积12.7m3,过滤压力≤1.2MPa。XMZ一750型压滤机尾板与主梁装配后形成一矩形框架,该框架由油缸支座、主梁支座支撑,头板骑跨于大梁间,并与油缸活塞杆连接,实现滤板的压紧、松开。滤板平行放置于头板和尾板间的主梁钢轨上,尾板与主梁销式装配且允许5。范围内偏转。拉板装置配置在两主梁外侧。压滤机工作时,液压油充人液压缸体,活塞杆伸出,并推动头板向前移动,将滤板压紧在头板和尾板间,相邻滤板构成密封滤室,而后人料泵将过滤煤浆从尾板给料孔输入滤室,煤浆借助给料压力进行固液分离,滤液经滤布、滤网、滤板流出,煤泥颗粒留在滤室内。随着时间的推移,煤泥颗粒愈积愈多,形成滤饼,成饼后停止给料,头板返回,手工操作开关将滤板相继拉开,传链轮带动拉钩盒做往复运动,人工逐块卸料,脱落的煤饼落人机下,由刮板运输机运走,至此完成一个工作循环。

1.2存在问题

选煤厂投产初期安装的5台XMz一750型压滤机主要存在过滤时间长、维修成本高、脱水效率低和拉梁易裂等问题。

1)工作效率低XMz一750型压滤机采用一端入料,仅靠入料泵加压过滤脱水。过滤煤浆人料质量浓度为380g/L时,过滤时间为50—70min;成型滤饼需人工逐块卸料,单板人工卸料时间为40~50min,操作强度大;单机工作循环时间为90—120min,工作效率低。

2)滤饼含水率高拉梁是构成压滤机框架结构的主要部件之一。5台XMZ-750型压滤机的拉梁曾先后出现不同程度的裂缝,如全部更换,则存在配件费用高、作业量大、施工周期长等问题,因此暂用50mm厚钢板对裂缝较小的拉梁进行补焊加固。测试结果表明,加固后压滤机顶压上限须调整为原设计值的80%(即16MPa),滤饼含水率增至30%,脱水效果明显降低,影响下级煤泥干燥生产的正常运行。

3)处理量低随着屯兰选煤厂原煤人选量的提高,煤泥含量不断增大。XMZ一750型压滤机处理量约为5t/h,已不能满足煤泥回收需求。

4)维护成本高5台XMz一750型压滤机的拉梁均出现裂缝,维护所需配件费用较高,拉梁约为3万元/根。液压站油泵、油马达及各类阀件因长期工作,故障率较高,维修成本约15万元/a。

2高效快开式压滤机主要结构特点

KMzG450/2000一u型高效快开式压滤机单台过滤面积450m2,滤室容积9.96m3。采用机、电、液一体化设计制造,油缸工作压力≤20MPa,进料压力≤0.8MPa,可实现自动压紧、保压、补压、松开、拉板等工序。压滤机由机架、过滤、液压、卸料和电气控制五部分组成。高效快开式压滤机在滤板的设计理念,压紧、过滤、压榨、吹风、松开、卸料等工艺流程设计方面都有突破传统思维的特点。

1)机架部分机架是整套设备的基础,主要用于支撑过滤机构,由止推板、压紧板、机座、油缸和主梁等组成。过滤机主梁采用意大利迪美公司的新型厢式梁,具有抗弯能力强、抗拉强度大、机械性能良好等特点,有效避免了因拉梁变形造成的裂缝。

2)过滤部分过滤部分由整齐排列在主梁上的隔膜滤板、配板及滤布组成。滤板为2000mm×2000mm方形滤板,隔膜板和配板2种滤板间隔配装形成煤泥滤室。其中,配板由增强聚丙烯模压而成,隔膜板引进北欧的弹性PTE模压热合而成。滤板采用新型材质,配件成本低、强度高、耐腐蚀,滤板与滤布接触面光滑,与XMZ-750型压滤机的铸铁滤板相比,对滤布划伤、磨损机率降低。配用Lul60一13型风冷式螺杆空压机提供吹风、压榨气源,压榨压力≤1.0MPa。过滤初期采用头板、尾板两端人料方式,减少了过滤时间。压榨环节可向隔膜板通入0.8一1.0MPa气流,对成型滤饼进行二次压榨,滤饼含水率降至18%以下,脱水效果明显。

3)液压部分液压部分是主机完成压紧、松开动作的动力装置,在电气控制系统的作用下,通过油缸、油泵及液压元件完成系统部分工作。

4)卸料部分卸料机构主要由2个减速电机和传动轴、链轮、链条等部件组成,通过电气系统的控制进行工作。止推板、压紧板和机座均采用优质碳素钢焊接而成。油缸体采用优质无缝钢管加工制造,机械性能良好,长油缸最大工作行程600mm,可将整机滤板分5次逐段相继拉开,滤饼靠自重及滤布张力脱落至机下刮板运输机内。高效快开式压滤机采用拉板电机变频调速,单板人工卸料时间4—5min,单机工作循环20—25min,卸料效率得以提高,单机工效倍增。

5)电气控制部分电气控制部分是整个系统的控制中心,主要由电控柜、断路器、空气开关、接触器、中间继电器、PLC(可编程控制器)、行程开关、接近开关及TD200文本显示器等组成。KMZG450/2000-U型高效快开式压滤机循环工序如图2所示。

3应用效果及效益分析

3.1应用效果

1)脱水效率高KMZG450/2000一U型高效快开式压滤机不仅在滤板的设计、排列上突破了传统理念,也对煤浆压榨、吹风工序的设计进行了创新。新型材质滤板对滤布划伤、磨损机率降低。头板、尾板两端中间入料方式和向隔膜板通人气流等方法,减少了过滤时间,压榨后滤饼含水率≤18%,脱水效果明显提高。

2)自动化程度高KMzG450/2000-U型高效快开式压滤机各外部设备(阀门、人料泵、刮板)工序衔接全部由PLC集中控制,各部件通过传感器、接近开关及中间继电器分别与PLc控制器L/O点连接,可实现就地、自动、联机3种工作方式。外部传感器、接近开关及电磁阀线圈均由24V变压器专供,操作、检修安全可靠-。高效快开式压滤机除主要电气元件选用欧姆龙产品外,液压元件均采用名牌厂家产品,互换性强且安全可靠。控制柜面板设操作屏,分参数设置、动态监控、故障报警画面,便捷人机对话。压滤机人料泵选用渣浆泵,该泵采用副叶轮+机械密封代替传统盘根密封,具有高效、耐磨、无泄露的特点。

3)操作方便KMZG450/2000-U型高效快开式压滤机滤板两侧设计滚轮内置滚针轴承,可通过外部油嘴注油使其转动灵活,克服了传统铸铁滤板笨重、滑道摩擦大的缺陷。滤板采用分段设计,滚轮间装一定长度小链即可一次拉开多块滤板,小链长度决定拉开后滤板的问距,滤饼借助滤板惯性和拉动时的晃动实现自行脱落,缩短了卸料时间,同时避免了人工卸料易出事故的弊端。

4)处理量大高效快开式压滤机正常工作循环时间为20—25min,台处理煤泥量20~25L/h,压料效率比XMZ-750型压滤机提高4倍以上。新安装4台高效快开式隔膜压滤机代替原先5台XMZ一750型压滤机,节约设备投入费用的同时节省厂房空间,生产组织2开2备即可满足生产所需,设备维护保养更加便捷。

3.2效益分析改造

拆除5套原压滤机及相关设备,安装4台高效快开式压滤机及相关设备一次性投入约2500万元。改造后因原压滤机拉梁裂缝导致的安全隐患彻底消除,设备精简至19台,比原系统减少6台(套),可缩减岗位人员4名,节省人工费用;解决了设备故障率高、维护量大等问题,节约维检费用;设备自动化水平提高,设备性能得到充分发挥,煤泥回收系统得以优化,循环水质量浓度由13g/L降至9g/L以下;同时改善了重介系统分选效果,精煤产率提高0.5%,介耗降低8%,此项创收约2500万元/a。综合计算后,选煤厂每年增加收入2535万元。

4建议

1)操作及维护保养

通过现场运作合理调配入料煤浆浓度,根据滤饼脱水效果调整压榨和反吹风时间,不断优化压料效率和滤饼效果,防止滤饼夹心,进而提高生产效率。定期彻底清洗滤布,可确保拉板时滤饼自动脱落。清洗滤板边框以增强滤室气密性,有效防止顶喷或侧喷。确保拉钩盒内润滑油质量,定期清理滑道表面污物,确保两侧拉钩同步运行,有效防止滤板拉斜。气动阀门故障多集中在继电线圈与指示器触点部分,可根据状态画面中显示工序状态,先判断具体故障部件再进行故障排除。高效快开式压滤机压料过程中通过设定人料时间实现自动停止人料工序,期间若因煤浆浓度低滤饼尚未形成,但入料时间达到设定值后入料泵停转。压滤机进入下一道压榨工序,造成滤室空心,损坏滤板。建议在滤液槽内加装液位传感器监测滤液流量,进料过程中随着滤饼的形成,滤液嘴处流量逐渐减少,当滤液流量减少到设定值时,传感器通过中间继电器停止入料泵,进入下一工序;现场标定滤液量设定值科学合理,可确保任何煤浆浓度的成型滤饼不夹心。

2)加强岗位间联系

对于因人料桶抽空导致入料中断、滤液断流的情况,建议将多台人料桶底部连通,组织生产时压料机递次开机。另外在人料桶内加装液位报警器并与上级转排泵站岗位加强联系,确保人料桶液位满足不问断供料。

3)优化管路设计

反吹过程中强烈的气流不仅会引起管路振动,还造成出口处煤浆四溅,恶化作业环境。建议通过减少吹风管路长度和弯头降低管路阻力,并在末端加气水分离器,引导气水分流且平衡排出。为有效防止顶喷或侧喷,可对整机加装双轨抽拉式活动护罩,既便于检修又确保清洁生产。

5结语KMZG450/2000-U型高效快开式压滤机具有故障少、自动化程度高、脱水效率高、投资回收期短等特点,是尾煤回收的理想设备 ̈。改造后煤泥回收系统设备性能得到充分发挥,系统设备精简但压料效率倍增,在节约设备投入费用的同时节省了厂房空间,生产时2开2备即可满足生产需要,维护保养更加便捷。高效快开式压滤机在选煤厂的成功运行为完成人选5.0Mt原煤和实现洗水闭路循环奠定了坚实基础,为同行业解决类似问题提供参考。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机