引言

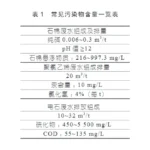

氯碱厂区10万t/a烧碱和10万t/aPVC装置投产,PVC生产采用电石法工艺,每生产1tPVC可产生固含量5%~15%(质量分数,下同)的电石渣浆15~30t。电石渣浆经板框压滤机压滤后,得到固含量≥55%的电石渣,电石渣经下料皮带直接装车运送至该公司下属水泥厂作为生产水泥的原材料使用。压滤系统主要配置安装了3台XMZS00/1800厢式自动压滤机,其主要性能参数为:过滤面积800m2,滤板尺寸1800×1800mm,滤室容积12.8m³,滤室厚度32mm,入料压力<0.8MPa,外形尺寸12867mm×2600rain×1675Flll’n,油缸直径450ITUTI。过去几年里,电石渣浆压滤系统运行平稳,电石渣固含量保持在55%左右,满足运输要求。但电石渣固含量只有40%~50%,远低于≥55%的工艺控制指标,由于电石渣运输路途较远,电石渣固含量低、水分大,极易发生电石渣外溢污染环境,受到政府追责,若不外运,水泥厂就得停产,厂区内亦无法堆存大量电石渣。此问题已经是愈发严重,严重制约了正常生产。为扭转局面,解决电石渣固含量低的问题。

1原因分析及改进

组织人员到板框压滤现场跟班观察板框压滤机运行情况,一边组织现场有关技术人员、操作人员召开原因查找讨论会,把可能导致压滤机压滤效果差的原因全部进行分析并着手进行相应的改进,取得了一定效果,但固含量提高有限,分析原因主要有如下8点。

压滤机进料压力的影响。压滤机进料压力越高,其推动力越大,可降低压滤所需时间和滤饼水分含量,提高压滤机的处理量。但是,人料压力过大会使动力消耗增大、设备磨损严重。板框压滤机进料压力通常控制在0.6~0.8/’VlVa较为适宜,由于原有设备上没有安装压力表,以往进料压力全凭岗位人员经验操作。为此,在压滤机进料管增加了压力表,运行后发现每班进料压力都不一样,有的进料压力甚至只有0.4MPa,为此经过多次试验,并结合压滤机的特点,将压滤机进料压力统一规定为0.6~0.7MPa,达到0.65MPa后方可切换其他压滤机。

习惯性操作问题。由于电石渣浆压滤机从投产开始,压滤效果都比较好,岗位人员在整个操作过程中基本是脱离操作规程,全凭个人经验进行操作,且各班均有各自的一套操作方法,经验主导了整个压滤过程。据此,在原有操作规程的基础上,将压力表进料压力控制融入操作规程中,完善压滤机进料操作步骤,并组织现场技术、管理及操作人员进行了认真学习,统一规范操作,对不能严格遵守规程操作的进行经济处罚,操作较好的给予一定的经济奖励,由此较快地推动了操作规程的实施,解决了经验主义影响电石渣固含量的问题。

电石渣浆粒度的影响。若进入压滤机的电石渣浆粒度偏细,则压滤形成的滤饼会很密实,导致滤饼透水性能较差,压滤机的处理能力随之降低,电石渣水含量增高;若电石渣浆粒度较粗,则压滤形成的滤饼间隙会较多,从而提高滤饼的透水性能,相应地压滤机脱水效果就会较好,电石渣水含量就会降低。此问题与电石发气量有关,不可控因素较多,例如,电石生产厂家不同,电石发气量就会存在区别,因此通过控制电石渣浆粒度达到提高电石渣固含量的方法是不可行的。

下料皮带上存在积水问题。每次卸电石渣时,下料皮带上都存有大量积水,随着皮带的转动,电石渣全部被输送至运输车上,这也是造成电石渣水含量高的一个重要原因。通过观察发现皮带上积水的来源主要有3个:

①压滤机进料阀门开关时间间隔短、频率高,损耗较快,经常出现阀门内漏。阀门一旦内漏,无论压滤机在停运或运行期间,压滤机进料主管内的部分渣浆都会通过内漏阀门溢流至下料皮带上。

②冲洗滤布时,部分水流到皮带上积存。

③滤布使用期限较长时会产生孔洞,在压滤机运行期间,会导致电石渣浆渗漏至下料皮带上。针对上述问题,更换了内漏阀门,加装了引流管,并更换使用周期较长的滤布,同时规定在卸电石渣前,先转动皮带,让皮带上的积水排至接料平台后方可开始向运输车内卸电石渣。以上措施的实施,有效解决了因皮带积水造成电石渣二次水含量过高的问题。

电石渣浆压滤厚度的影响。电石渣浆开始进入压滤机后,压滤前段厚度越大,后段进料速度越小,透水性也会越小,阻力增大,当厚度达到一定程度时会终止过滤,使水分难以控制,造成电石渣水含量大;当厚度过薄时,则产量难以达到生产要求,并增加运行成本。通过查阅压滤机使用说明书及相关技术资料,发现该型号压滤机的压滤电石渣厚度以30~35mm为宜。目前的厚度基本上在35~45mm,滤饼厚度偏厚,但由于此项工作涉及工作量较大,周期较长,且改进后,产能也相应有一定的下降,因此没有采取相应的改进措施。

压滤机维护因素。压滤机运行一段时间后,滤布和滤板排水孔会黏附一定量的电石渣,若不及时用水冲洗或人工清理,滤布透水性能会逐步下降,滤板排水孔亦会排水不利,不仅会影响过滤效果,而且易造成压滤机发生严重跑料现象,导致进料压力难以提升,电石渣与水不能很好分离,致使电石渣水含量过高。为确保压滤机运行达到最佳状态,根据现场运行情况,制定了压滤机清洗保养措施,原则上每天至少对压滤机清洗一次,滤布定期进行酸洗等。

滤布选用的影响。滤布在压滤机压滤电石渣浆过程中起着关键作用,其性能的好坏、选型的正确与否直接影响着渣浆分离的效果。压滤机使用的滤布最常见的是由合成纤维经纺织而成的,按照材质的不同可分为涤纶、维纶、丙纶、锦纶等几种。为了达到截留效果和过滤速度都比较理想的效果,在滤布的选用上,一方面要根据料浆的颗粒度、密度、化学成分和过滤的工艺条件等进行选择;另一方面滤布使用的材质、编织方法上的差异都会使其强度、伸长率、透水性、厚度等有所不同,从而影响过滤效果。由于试验滤布投资较大,且以前滤布使用均正常,故此项也没有进行试验。

设备损耗的影响。该设备已连续运行6年,基本没有进行过大的更新和改造,压滤机的各种性能均不同程度出现了大幅下降,特别是压滤机的主要部件——滤板大量存在变形、磨损及排水孔堵塞等问题,是电石渣固含量的直接影响因素。考虑滤板更新费用较高,暂时也没有采取措施,目前只能定期对滤板进行清理、维修。

2压滤机双侧进料方式改造

2.1想法的提出采取以上措施后,电石渣固含量有了一定提高,但依然达不到55%,不能满足正常运输要求。通过进一步了解,发现该压滤机的滤板已经连续使用6年,磨损严重,运行期间也更新过部分滤板,滤布也更换了几个厂家,但压滤效果均不太理想,因此要想进一步查清并解决问题,则须从滤板、滤布、滤饼厚度调节、滤机的日常维护要求上逐一进行改进,如此所需投入较大,并且解决问题的时间较长,严重影响到焦作氯碱厂及水泥厂的稳定生产,于是迫切希望能找到一种更为快捷的方法,使电石渣固含量达到55%以上。在现场跟班观察压滤机运行过程中,发现电石渣浆经压滤机压滤后较为明显的是离压滤机滤料进料口的最远端(称为滤机前端)80板左右的电石渣固含量较低(只有40%左右),而紧挨压滤机进料12(称为滤机后端)的120板的电石渣固含量相对较高(均可达到55%以上),且越靠近压滤机进料口,电石渣固含量越高,其中紧挨进料口处70板的电石渣的固含量均可达到65%以上。经反复观察,基于此现象,考虑缩短离压滤机进料口最远的80板与进料口的距离或进料时间。如此改造后,压滤机两端均离进料较近,前端变为后端,应该可以解决原前端电石渣固含量低的问题,大幅度提高电石渣的固含量。

2.2改造方案

基于上述想法,通过管道改造,从原压滤机进料口的管道上开口,加装1根D。100的管道引至压滤机最前端,使压滤机前端也能够向压滤机进料,从而将压滤机的进料方式由单侧进料更改为双侧进料,不再区分为前端和后端,而是全部变为后端。经过改造运行,整个电石渣的固含量平均可达到60%以上,效果非常显著。但试运行期间又出现了新问题:因改造的进料管直径较细,操作稍有不当,便会造成该管道堵塞。为解决此问题,将压滤机的操作方法再次进行了改变,运行时首先打开小进料管,然后再打开原来的DN250迸料管;迸料结束后,先停大进料管,再停小进料管。此操作方法实施后,彻底解决了小迸料管易堵塞问题。

3结语

经过近两年的实际运行检验,在几乎没有新增投资的情况下,电石渣固含量均达到了60%以上,彻底解决了电石渣固含量低的问题,确保了整个氯碱厂区生产系统的正常运行,并且由于由单侧进料改为双侧进料,板框压滤机的进料速度明显加快,压滤机的工作循环周期由原来的35min/次减少至20min/次,大大提高了压滤效率。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机