概述

板框压滤机是对悬浮液进行同、液分离的间歇性过滤设备,广泛用于化工、石油、制药、食品、发酵、环保等行业。在现有的悬浮混和物分离设备中,按其成本造价,运作方便,脱液(水)效果等综合经济价值与效果,尤其对有40%以上含固率要求脱液(水)混合物,板框压滤机是最佳的分离设备。本公司采用的板框压滤机投用后发现许多不足,最主要就是其PLC的运行程序存在问题,运行一段时间后板框压滤机的其中一项或多项功能就会不动作,在PLC上观察就发现输入信号有反映,输出信号灯无指示。按照厂家指示的复位操作后,能够运行,但很长一段时间后仍出现上述问题,耽误了正常生产。为了解决上述问题,决定利用现有的技术力量自行研制PLC的运行软件,成功开发出新的PLC运行控制软件。

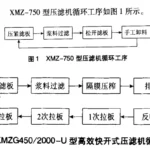

结构和工作原理

板框压滤机由机架、滤板、液压缸、液压站、管路系统和PLC控制系统六部分组成。其工作原理如下:首先,系统上电后由操作者按下压紧按钮,液压缸推动压紧板前进,压紧滤板,达到设定压力后液压系统自动进入保压状态。启动进浆泵和进浆阀进浆,调节回料阀门,视过滤速度压力逐渐加大,一般不得大于出厂标牌上的压力。等料浆充满各滤室后,监视滤出液,发现混浊时,即关闭进料阀,可继续过滤,物料从滤板上的进料孑L进入各室,固体颗粒被过滤介质截流在滤室内,液体则透过介质,由出液孔排出机外。当出液阀不再出液,即为一次过滤结束。当压板退回到原位自动停下后,利用自动拉板机构拉开各个滤板,即可开始卸料。就此完成了一个工作流程。如果在料、压榨、排污过程中液压系统的压力下降到低限,系统会知道启动油泵补油,直至以来恢复正常为止。板框压滤机运行在自动保压状态。

PLC的运行功能及描述:

PLC控制结构简单,操作维护方便,采用的程序可以灵活的改动,但必须保证系统的可靠性、准确性。为此,必须正确地把握系统的控制要求。

A、当拉板回到原位:

1、压板压紧滤板并在压力的上下限之间处于自动保压状态;

2、压板放松并回到原位自动停下;

3、油压的上、下限保护功能。

B、当压板回到原位:

1、拉板前进,碰到滤板后拉板变换方向为后退并拉住滤板;

2、拉板后退,回到原位放下滤板后拉板变换方向为前进;

3、拉板拉完最后一个滤板,回到原位自动停下;

4、当拉板前进时或拉板后退时,按下暂停按钮,拉板停止动作;当再次按下暂停按钮拉板仍按原来的方向继续动作;

四、板框压滤机PLC主要保护功能

板框压滤机的电控部分是整个系统的控制中心,板框压滤机所需要的行程、限位保护均由PLC控制程序来实现的。

1、压板的退回原位行程开关保护;

2、油压的上、下限自动保压保护;3、拉板的退回原位接近开关保护;

4、拉板的方向自动切换保护;

5、拉板与压板互锁保护。根据生产实际,控制和监视整个工艺的全过程;可采用多处联锁、互锁保护,确保动作准确可靠(如压板退回时采用双限位开关保护)。

依据原理、运行功能描述及保护功能,编制出PLC控制程序及功能码:在设备上经过多次仔细认真地实际调试,PLC控制程序完全符合板框压滤机的操作要求,实现了自动拉板,自动压板,自动保压等功能,减轻了劳动强度。在结构上把板式压滤机的一板一框与角上进料改成滤板厚度的1/2增加在滤板的两侧面,板与框合成一体(减少泄漏面),并把角上进料改为中间进料,可避免滤板强度,提高进料压力,加快过滤速度,出渣方便,降低滤饼含水率与劳动强度。改进了原来程序的不和缺陷,发挥了设备的最佳效能,提高了生产效率。使压滤机运行更加可靠,维修更加方便。五、日常保养维护良好的保养能保证压滤机的正常工作,并能延长使用寿命。因此需做好以下几点:1、做好运行记录,对设备的运行情况及所出现的问题记录备案,有故障应及时维修,禁止带故障操作。

2、工作完毕应及时清除残渣,使压滤机保持清洁。

3、经常检查滤板间密封面的密封性,只有可靠的密封,才能保证过滤压力,才能正常过滤。

4、注意各部连接零件有无松动,应随时予以紧固调整。

5、相对运动的零件,必须保持良好的润滑清洁。

6、拆下的滤板应平整叠放,防止饶曲变形。

7、操作前应检查进出管路,连接是否有渗漏或堵塞,管路与压滤机滤板。滤布是否保持清洁,进料泵及各阀门是否正常。

8、检查机架各连接零件及螺栓、螺母有无松动,应随时予以调整紧固,油泵是否正常,电机应顺时针方向旋转。油泵是否清洁,油位是否足够。

六、效果和结论

实际运行证明,改进了原来程序的不足和缺陷,发挥了设备的最佳效能,提高了生产效率。使压滤机运行更加可靠,维修更加方便。同时也为其它设备需要PLC控制软件的开发积累了经验。为公司节约资金,同时也节约了时间,保证生产正常运行。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机