引言

传统的机械脱水设备,如带式压滤机、离心机和普通板框压滤机等只能将污泥脱水至含水率80%左右,而含水80%的污泥呈流塑态,力学性能差,难以满足垃圾填埋场处置的要求。对此,国家相关部门近期相继发布污泥处理处置的文件,要求进人垃圾填埋场填埋的污水处理厂污泥含水率应<60%。要实现污泥含水率<60%的目标,一般需采用基于厢式隔膜压滤机的污泥深度脱水工艺。该工艺也为污泥无害化处置和资源化利用奠定了基础。

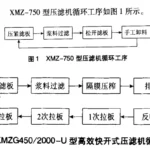

1污泥深度脱水工艺

污泥深度脱水处理一般包括污泥浓缩、污泥调质和压滤脱水3个步骤。

1)污泥浓缩主要将含水率>99.2%的剩余污泥浓缩为含水率97%~98%的污泥,以减少污泥外理体积。污泥浓缩一般采用传统的重力浓缩或机械浓缩方式。

2)污泥调质主要包括物理调质、化学调质和生物絮凝调质3种技术。其中化学调质应用最多最广。化学调质是通过向污泥中投加调理剂,改善污泥的脱水性,减少和

抑制污泥中的病原菌。污泥调理剂包括表面活性剂、混凝剂、絮凝剂、助滤剂和稳定剂等。污泥调质系统包括污泥反应搅拌系统、药剂计量和投加系统等。

3)压滤脱水系统一般由全自动厢式隔膜压滤机、压滤机进料(进泥)系统、气源系统、压榨系统、卸泥输送系统、自控系统等组成。压滤脱水系统的关键设备采用全自动厢式隔膜压滤机,调质后的污泥通过进泥泵输送至压滤机压滤。当压滤机进泥结束后,将高压流体介质注人滤板与隔膜板之间,隔膜板鼓起压榨泥饼,从而实现泥饼的进一步脱水,之后利用高压空气吹脱压滤机进泥管中的污泥及泥饼表面的表面水,使泥饼含水率<60%。2系统设计点

2.1 调质系统

污水厂污泥中的固体物质主要是胶质微粒,与水的亲和力很强,若不作适当的调理处理,直接采用厢式隔膜压滤机脱水难以达到含水率<60%的要求。由于污泥的种类和组成成分不同,同一种化学调理剂在不同污泥中使用的效果和投加量是不同的,因此在调质系统设计前,宜进行试验,试验不同调理剂应用效果,并确定投加量和分析调理成本,选择适宜的调理剂。

此外,向污泥中投加调理剂还应考虑如下问题。

1)是否会增加脱水污泥体积和质量,从而增加污泥处置费用。

2)是否会改变污泥中营养物质的结构和形态降低资源化利用的价值。

3)是否会改变污泥的性质,对生态环境造成二次污染。

4)选用的调理剂是否易获取,调理系统设计上是否考虑多种药剂都可投加的可行性。

2.2 进料系统

压滤机进料(进泥)泵的选择,应与压滤机的选型相适应。压滤机进料过程中的压力由低到高变化,流量由大到小变化。因此–般1台压滤机须配备1台大菜和1台小泵。当压滤机刚开始给料时,运行大泵,其流量大,压力低:当保压时,运行小泵,其流量小压力高。大、小泵都宜采用变频调速,以满足流量和压力变化。

为保护调质后的污泥絮体不被进料泵破坏,泵输送过程不宜产生高速旋转或较大剪切力。螺杆泵属于旋转式容积泵,可以连续、无脉动地输送含有固体颗粒和黏稠度高的介质,特别适用于输送调质后的污泥,最大程度地保持调质后的污泥特性。

此外,螺杆泵选型时还应注意以下3点。

1)一般污泥中的颗粒物较多,高转速螺杆泵加速了转子与定子间的磨耗,会缩短螺杆泵的使用寿命。因此,需注意螺杆泵的转速选择,一般宜<400r/min

2)由于大部分化学调质后的污泥具有很强的酸碱性,故螺杆泵的转子材质宜选择不锈钢,定子材质宜选择三元乙丙橡胶(EPDM)。

3)螺杆泵不允许在断料的情形下运转,一当发生,橡胶定子由于干磨擦,瞬间产生高温而烧坏,因此螺杆泵应安装干运行保护器或断料停机装置,确保不断料运行。

2.3 压滤机系统

污泥深度脱水宜选用全自动厢式隔膜式压滤机,其与普通厢式压滤机相比,具有以下优势:采用可变滤室隔膜乐榨技术脱水污泥含水率显著降低:采用可变滤室隔膜压椀技术,提高了讨滤效率,讨滤周期大幅缩短,处理能力显著增大:压滤系统比普通厢式压滤机系统能耗节省60%左右,节能效果明显。

压滤机压榨讨滤一般有气压榨和水压榨2种高压流体介质选择。气压榨压力范围为0.5~0.8 MPa:当压榨压力>0.8MPa时,一般用水压榨,但若压力过高则要增加机械强度、质量及造价也会缩短压榨隔膜的寿命,因此压榨压力宜控制在2.5MPa以内。

压滤机入料方式一般为一端进料或双端进料。当压滤机过滤面积<400m时可采用–端进料:而过滤面积>400m时宜为头尾双端进料,提高进料速度。减少进料时间。

滤饼厚度是影响压滤机处理能力及讨滤效果的重要因索。滤饼厚度越小,过滤时间越短,但滤饼厚度过小将增加过滤循环次数,反而会增加总运行时间,影响处理能力:而滤饼厚度越厚,过滤时间将越长,滤饼中心部分含水率可能较高,影响过滤效果。因此一般滤饼厚度以30~40mm为宜

压滤机实现自动化运行极为重要。为了保证系统的全自动运行功能,压滤机须在每个步骤能全自动运行。其自动化应含自动压紧、自动保压、自动补压。自动拉板卸料、自动接液翻板、滤布高压自动冲洗等装置,并配备PLC控制系统,除对本机所有功能进行控制以外,另可控制相关配套设备包括进料泵开停压榨泵开停、各种控制阀门开闭、皮带输送机开停、名种仪表控制和报警装置等。

2.4 滤布

滤布的选型决定了压滤机所能实现的过滤速度和过滤精度,对压滤机系统来说至关重要,滤布的选型是否正确.直接决定了压滤机的过滤效果。

滤布的选型不仅与构成滤布的材质有关,而且与滤布的纱线构成方式及滤布的织法有关。目前所使用的滤布中最常见的是合成纤维经纺织而成的滤布。根据其材质的不同可分为涤纶、维纶、丙纶、锦纶等几种。

滤布由3种不同的纱线织成构成滤布的纱线可分为单丝纱、复丝纱、短纤维纱。由单丝纱织成的滤布不易堵塞,卸饼性能及再生性好。由复丝纱织成的滤布抗拉强度高卸饼性能及再生性好。短纤维纱织成的滤布对颗粒截照性好,同时可提供极伴的密里性2]。滤布的织法有平纹、缎纹和斜纹织法。平纹编织的滤布截留能力最好,但容易堵塞;缎纹编织的滤布剥离性能较好,但截留能力较差;斜纹编织的滤布在各个方面的表现则比较平均

为了达到截留效果和过滤速度等各方面都比较理想,在滤布的选型上,应进行试验筛选确定。

2.5 气源系统

在厢式隔膜压滤机系统中气源系统由空气压缩系统和压缩空气储存系统组成。经过螺杆空压机压缩空气后进人储气罐储存,储存空气通过管道连接到机身吹脱气管,此外还用来控制气动阀。

吹脱是利用压缩空气进行吹脱。此过程分为2个部分,反吹风和正吹风。反吹风是从机身尾端进料管道吹脱,使进泥管中未过滤的含水率较高的污泥吹回到污泥回流管中:正吹风是从压滤机前端滤液管道进气吹脱,吹脱泥饼表面的表面水,使卸泥时泥饼更容易脱落。吹脱空气压力要求为0.7~0.8 MPa。空压机宜选用螺杆式空压机,其具有体积小、噪声低、振动小和运行可靠等特点。

3 结语

1)基于厢式隔膜压滤机的污泥深度脱水技术是污泥脱水技术的一项突破,但由于污泥深度脱水工艺系统复杂及不确定因素多,相关的技术指导性文件也比较少,因此建议在工程设计前,应进行试验,然后再确定调理剂及其投加量、据布选型等重要参数。

2)厢式隔膜压滤机是压滤脱水系统的关键设备。应该具有全自动运行功能,配套设备应完整合适,避免因功能或配套设备不到位而影响生产运行。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机