引言

随着社会经济的飞速发展,我国对铜金属的消费需求不断增长,铜冶炼厂也不断增加,且建设规模不断增大。铜炉渣作为铜冶炼过程中产生的固体废弃物,每年我国冶炼企业新增铜炉渣量达1000万t左右,并呈现逐年递增趋势。铜炉渣的简单堆存占用土地、污染周边环境。因铜渣中仍然含有一定量的铜金属,也造成资源的浪费。中国属于铜矿石短缺国家,对于铜炉渣中有价金属的综合回收,有着重要的意义。

目前国内外的铜冶炼企业都配套有对应的炉渣综合回收系统,用于回收铜炉渣中的铜、铁等有价金属,同时最终尾矿可作为建筑材料外售给水泥厂等企业。对于铜炉渣选别系统回收的铜精矿,需要与冶炼厂外购的铜精粉混合后返回至熔炼系统,因此对铜精矿中的水分有一定的要求。这要求采用合适的脱水工艺,保证铜精矿中的水分能够满足冶炼要求。由于炉渣选别的铜精矿粒度相对较细,过滤脱水有一定的难度。以往大多数都采用陶瓷过滤机,其滤饼含水一般在12%~18%之间,水分较高。广西某铜冶炼厂的铜精矿脱水工序采用板框式压滤机,将水分控制在10%左右,满足了下游冶炼工艺的要求。

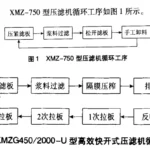

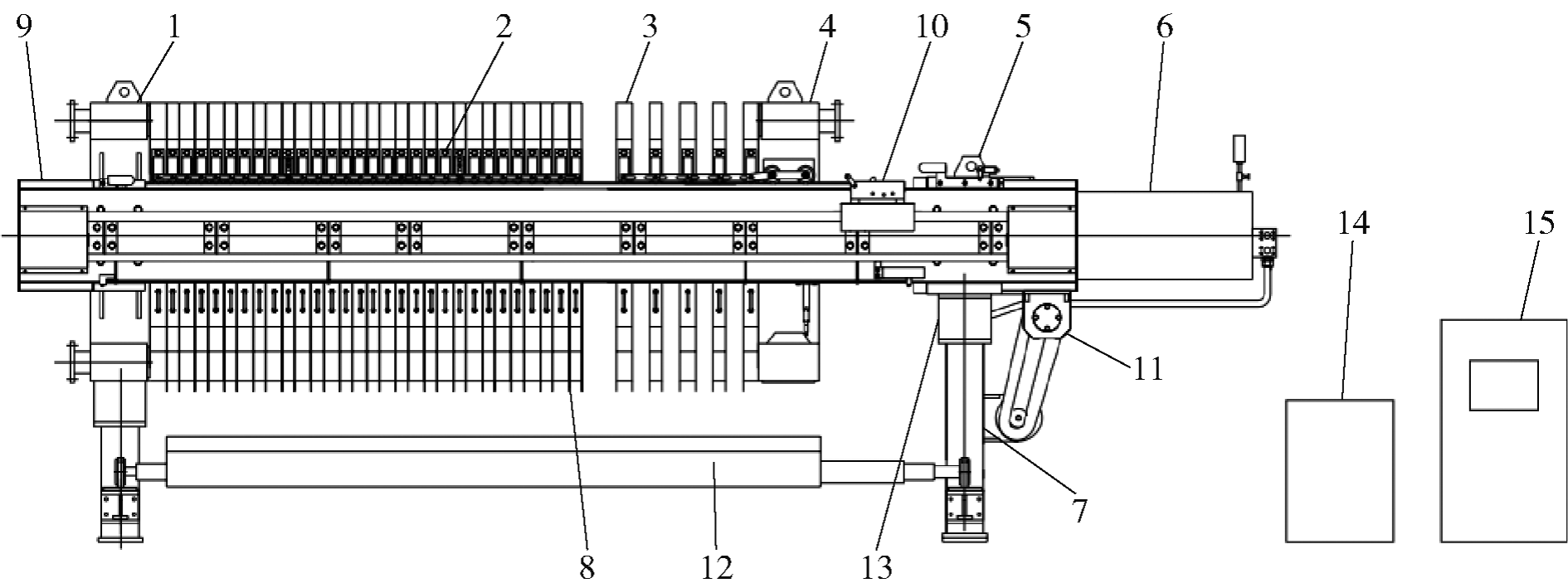

1、板框式压滤机的工作原理板框式压滤机是一种间歇式固液分离设备,是由滤板、滤框排列构成滤室,在给料泵的压力作用下,将矿浆送进各滤室,通过过滤介质将固体和液体分离,其特点是构造简单,压力大,且滤饼含水率低。板框式压滤机的机构示意如图1所示。板框式压滤机通过滤板压紧、渣浆泵给料、压榨脱水、吹干脱水、拉开滤板卸料等工序,实现矿浆的过滤脱水。

1. 固定压板组件 2. 滤板手柄 3. 滤板 4. 活动压板组件 5. 横梁组件 6. 液压缸 7. 底座 8. 滤布 9. 主梁组件

10. 拉板传动机构 11. 拉板减速机构 12. 翻板机构 13. 称重系统 14. 液压站 15. 电控柜

其主要工作原理如下:

进料前,液压站启动,液压油缸顶紧压滤机滤板,使滤板相互叠压形成密闭的过滤工作室;由渣浆泵将矿浆输送各过滤工作室(给料压力约0.8MPa),渣浆泵的压力使滤液透过滤布外排;固体颗粒被滤布截留,形成滤饼。当滤饼达到适当的厚度时,停止进料。打开压缩空气阀门,将压缩空气引入各过滤工作室,高压气体均匀挤压饱和滤饼,颗粒间隙逐渐减小,滤饼内多余的滤液透过滤布外排。压榨脱水后,继续将压缩空气引入各过滤工作室(0.6~0.8MPa),透过滤饼和滤布的高压强风会将滤饼中残余的水分带出,吹干滤饼。脱水工序完成后,自动拉板装置会将每块图4压滤机吹干脱水原理示意滤板依次拉开,滤板之间的滤饼通过自重卸落,完成一个过滤循环。生产过程中应注意的问题由于板框压滤机是间断运行的设备,日常的操作和维护尤为关键,在设备的使用过程中,不正当的使用不仅会影响设备的长期稳定运行,也会影响滤饼的含水率。在生产过程中,应注意以下几个问题:

矿浆通过渣浆泵给料至压滤机前,最好能设置一层格筛,预防大颗粒或杂物进入压滤机,从而避免进料通道堵塞引起的滤板空腔受力不均呆滞的偏压破板、滤布受尖锐颗粒的冲刷造成破损等情况;

进料前端要配置一定容积的搅拌槽,通过持续搅拌保证矿浆的上下层浓度差小于5%,稳定的给料能够保证滤室内形成粗细均匀的滤饼,便于滤饼的卸料并且能够不粘连在滤布上;生产过程中,定期清理滤板下密封面的积料,避免因为密封面夹料导致滤板密封不严而引起的喷浆、漏气等状况。

总结

在冶炼厂的铜炉渣选别系统建设的早期阶段,一般铜精矿的二段脱水采用陶瓷过滤机,但过滤后的铜精矿水分均较高,无法冶炼工艺的要求,同时运输也存在一定的难度。随着立式压滤机的出现,陶瓷过滤机逐渐被淘汰。立式压滤机过滤效果好、滤饼含水率低,能够满足冶炼工艺的要求,但是这种压滤机由于配套设备较多,因此故障率较高,操作、维护都工作量相对较大。在广西某冶炼厂的炉渣选别系统,首次采用板框式压滤机进行二段脱水,实现了滤饼含水率10%左右,既满足了冶炼工艺和运输的要求,同时也减少了设备的停机时间,降低了工人的劳动强度,为未来的炉渣选别系统铜精矿脱水工艺开辟了新的道路。

板框厢式隔膜压滤机

板框厢式隔膜压滤机