引言

压滤机是一种耗能低,处理能力高,脱水效果好,入料范围宽的脱水设备之一广泛应用于污水处理、选矿等行业,随高效压滤技术的发展,压滤机的脱水效果远远高于从前,呈替代加压过滤机的趋势。这是由于加压过滤机的自身缺陷(不适应极细粒,能耗高,处理能力小,维护困难等),更重要的是压滤机的脱水效果大幅度提高,弱化了加压过滤机的优势。但现阶段的精煤压滤机的脱水效果并不突岀。选型时若对入料性质的研究不足,配件与工艺参数选择不好,脱水效果必不理想。随选煤厂生产能力的提高和工艺改进,也会导致原压滤机的不能适应新状况。这就需要对原压滤机进行改造,因而对压滤机实际具备脱水能力的技术进行深入分析是必要的。

1压滤机脱水措施的效果分析

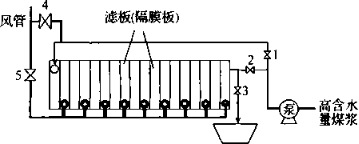

压滤机主要脱水措施有泵送挤压、隔膜压榨、反吹、穿流等。其中泵送挤压脱水为早期厢式压滤机的基本脱水方式,通过泵将物料送入过滤室内,并利用持续的泵压推挤物料使之脱水。这也是目前压滤机的基本入料方式之一。但由于泵送压力有限,难以达到更好的脱水效果。压滤机的基本简图如图1所示。多个滤板或隔膜板(如图2所示)相互挤靠形成滤腔,高水含量煤浆由泵通过入料管送入滤腔内部,仅1、2阀门开启时,泵送持续给料会将水分通过滤布从滤板上的孔隙中流出。当滤腔内积存物料后,水分的流动将受到阻碍,这时就需要提高泵的压力,以利于水分的排除。当泵压达到极限时,将不能继续脱水。

1.1隔膜压榨

隔膜压滤机压榨是将高压气体或液体通入具有弹性的隔膜板内部,使隔膜外鼓,挤压由泵送挤压过程初步形成的高水分滤饼,以达到进一步脱水的目的。在压榨过程中,应将图1中1、2、3、4阀门关闭,阀门5打开。

压力的提高和压榨介质的填充速度加快,会进一步缩短压榨时间。设滤饼颗粒之间充满水,且固体颗粒不会透过滤布,压榨开始至结束后滤饼体积的减少百分比。为压缩率,压榨前滤饼视体积为矿,其水分为M,滤饼质量为m,煤的真密度为5,水的密度为p。

压缩比与压榨压力、压榨时间有关和压榨前滤饼的特性有关。若认为颗粒不被压碎,可知只有当滤饼颗粒达到最紧密堆积时,压缩比达到最大值。

通过提高隔膜压力的方式提高压缩比,最终将因滤饼颗粒存在最紧密堆积而达到极限。达到极限后,颗粒间形成坚固的骨架,继续提高压力将难以进一步提高压缩比,除非将颗粒压碎,但将对设备(尤其是滤板)造成很大的损害。

1.2反吹

反吹是将入料管中的高水分煤泥用高压风喷吹回入料桶的工序,以进一步降低水分和减少入料管残存的高水分煤泥污染滤饼。图1中,当1、2、5阀门关,3、4阀门开时,为反吹工序。

1.3穿流

穿流是指将高压风从滤板角孔或入料孔吹入,气流经过滤饼从滤板的岀液孔排出,同时带走颗粒间水分。当图4中,1、2、3、5关闭,4打开时,即为穿流工序。压榨过程的后期由于颗粒间的骨架支撑作用,继续增加压缩比所需要的压力和时间将非常高,而达到最大压缩比时,则不能再通过压榨来降低水分了。此时通过穿流可以进一步降水。且经过穿流后,滤饼粘联性降低,使其更易松散破碎,而提高掺配均匀性。降低水分的大小,与穿流所能够吹出的空隙水有关。在理想状况下,认为将颗粒间空隙水和外层的吸附水全部由穿流风带走,则此时滤饼的水分应当为最高内在水分MHCO

气流吹入滤饼,能够吹空的颗粒间空隙总量与滤饼的密实程度有关。若滤饼密封程度不均匀,气流会从较疏松的地方漏出,而不会穿过所有空隙。过高的密实程度则会导致滤饼将滤孔完全密封。因此压榨过程不应该将滤饼压的过于紧密,应当保证滤饼具有一定的松散程度。

2现场实践

现场很难即时检测滤饼压缩比,因而也就不能据此进行压滤机的实时调节。而穿流过程气流通过滤饼受到的影响非常复杂,现有技术条件也不能实时准确地得出其吹空的颗粒间空隙。根据入料的浓度、流量以及时间计算出总压缩比,可以获得滤饼充满滤腔的时间点,也就是停止入料并进行隔膜压榨的时间点。这需要高准确度的浓度检测仪器做支撑。总之,式(3),式(4)和式(8)的主要意义在于对已知煤泥样品的压滤脱水效果预测和对已有压滤机工作状况的评价,并在高固含量物料浓度实时检测取得突破后,可实现压滤机入料截止工序的自动控制,从而减轻工人的工作压力。

2.1现场实验介绍

峰峰集团大淑村矿选煤厂为无烟煤选煤厂,改造后浮选精煤利用两台快开式隔膜压滤机进行脱水,得到精煤泥产品与末精煤掺配后销售。但滤饼水分高(高于27%,甚至达到30%),滤饼结块夹心现象严重(图3改造前),掺配难度大。为提高脱水效果,需对原设备工艺条件进行以下改造。

滤布:原滤布比阻过大,会使得滤饼体积压缩难度增大,相同压榨压力下的压缩比不足,滤饼水分降低困难,而且易粘附滤布,改用透气率较大的缎纹滤布后,脱饼效果明显变好,工人劳动强度大大减少,而滤液质量未恶化。

压榨压力:该厂所用隔膜板抗压能力强,可在极高压力下(IMPa)反复压榨1万次以上,而原系统设计的压榨压力仅为6MPa,实际使用时为0.5MPa,且压力不能进行调节。故额外增设一台空压机,将压力提高至0.7-0.85MPa。

操作工序:原操作工序为先反吹后压榨,表内压由6MPa迅速降低至0.2MPa以下,而后缓慢提升,在压榨结束时,表压为0.5MPa左右。这说明实际压榨过程的平均压力达不到0.5MPa。由于反吹的降水能力要比隔膜压榨低非常多,而原操作工序,使腔内卸压过多的直接结果就是压榨能力上不去,压缩比低。因此将原工序改为先压榨后,表压在压榨阶段最低为0.6MPa,并很快稳定在0.7~0.85MPa(终压)。

3)助滤剂:添加助滤剂可以优化煤泥水中颗粒间的空间构架,形成很好的松散堆积结构,从而降低滤饼的脱水难度I9–,01o现场实验添加的助滤剂为低分子量聚丙烯酰胺与聚合氯化铝。

2.2改造结果分析

现场实践结果见表1,可见在压榨压力0.85MPa时,滤饼水分降低到22.4%,效果最为明显;而压力为0-76MPa时滤饼水分降低了1.5%;在配合助滤剂的情况下,滤饼水分降低了2.6%,可见助滤剂对降低滤饼水分有较明显的效果。但在实验过程中发现助滤剂会使单循环入料时间延长。经分析认为是由于助滤剂使煤泥水粘度提高,而入料泵能力不足。

结论

压滤机脱水效果均可以统一到脱水前后物料的体积压缩比上,压缩比越高,水分越低。

隔膜压榨的脱水效果明显,但受到滤饼堆积状态的影响,存在极限。

反吹的脱水效果很低,主要目的是避免中心管中残存高水分煤泥污染滤饼。

压滤机合理的操作工序为先进行隔膜压榨工序而后反吹,防止腔内卸压过多。

助滤剂可以提高压滤机的脱水效果,但需要注意添加助滤剂后会提高煤浆粘度,若入料泵能力不足将延长单循环时间。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机