引言

随着采煤机械化程度的提高,原煤中粉煤含量增加,使得浮选入料的煤泥量增加。加之煤炭运输及洗选等过程产生的次生煤泥,又使得入选原煤煤泥含量再次增大,出现了严重的泥化现象,给煤泥浮选带来很大的困难,也严重影响精煤质量。目前我国大多数选煤厂在煤泥回收上都存在浮选系统能力不足、大于0.5mm粗煤泥进入浮选系统、维护管理难度大等问题,不仅制约着生产,也导致资源浪费、污染环境等问题。

大东运选煤厂概述

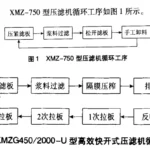

煤泥浮选工艺的特点是精煤量大(可达70%-80%).浮选速率高。目前国内使用较多的是传统的机械搅拌式浮选机单段粗选流程。由于精煤中所夹带的高灰分细泥量较大,致使精煤污染严重,浮选精煤灰分常比重选精煤灰分高2%~4%,若改用浮选柱分选可降低浮选精煤灰分。在浮选精煤产品水分脱水方面,新近研制成功的强气压穿流式一次卸料全自动压滤机是一种新的有效脱水设备。鸡西大东运选煤厂地处鸡西矿业集团东海矿区,该厂设计入洗能力45万t/a,年生产主焦精煤20万t,洗混煤15万t。主要产品为9级、10级焦精煤、洗混煤、动力煤。釆用原煤筛分破碎、重介质分选、煤泥浮选、精煤压濾机回收工艺。主要设备为850/600型三产品重介质旋流器1台,浮选柱1台,精煤100m2压滤机2台,尾煤100m²压滤机1台。

该厂煤泥处理系统工艺是:精煤脱介筛筛下水和中、砰脱介筛筛下水分别进入各自的(旋流浓缩分级高频筛)回收系统。粗煤泥被回收后,产生的低灰煤泥水进入浮选柱分选,浮选尾煤进入浓缩机;产生的高灰煤泥水不经过浮选系统直接进入浓缩机,这部分的精煤不回收造成很大损失,加之煤泥量的增加,煤泥回收系统处理能力已不能满足生产的需要。为改变这种状况,本厂经过试验研究及论证,对整个煤泥处理流程进行了改造。

粗煤泥回收系统存在的问题

- 由于原煤粒度组成中-5mm粒级的含量由设计时的15%±升到21%0随着入选原煤中煤泥量的增加,系统中细泥含量加大,造成原工艺中精煤和尾煤压濾设备能力不足,使分级效果变差,跑粗严重,导致浮选效果变坏。

- 该厂其它系统生产能力已达60万t,而煤泥回收环节能力不够。为达到生产系统效益最大化,应增加煤泥回收能力,故必须对原系统进行工艺改造。

改造方案

由于选煤厂入选原煤质量恶化,细粒级含量增加,大量的细粒煤泥进入浮选系统,一方面造成洗水浓度增高,浮选尾矿跑粗;另一方面悬浮液粘度增加,造成旋流器分选效果变差,脱介筛效率降低。生产中跑介现象时有发生,使整个系统中粗细煤粒互混,严重影响了分选效果,降低了精煤产率,影响了选煤厂的生产。针对本厂煤泥水处理系统煤泥回收方面存在的问题,工程技术人员经过认真细致的探讨研究,决定釆取以下两种方式解决问题。

- 经l生产实践,精煤压濾机回收精煤效果很好,拟新增几台精煤压滤机解决能力不足问题。

- 高灰煤泥水中的精煤回收问题:高灰煤泥占原煤总量的5%左右,其小筛分试验结果分析表明,煤泥中精煤约占原煤的0%左右,如全部回收效益可观。这部分煤泥原直接进入浓缩机,造成大量浮选精煤损失,经研究,这部分物料改入浮选柱进行分选,方案是可行的。不仅充分发挥了浮选柱的效能,也大大提高了浮选精煤的产率,改善了浮选效果。

改造后,在原工艺流程的基础上新增了2台精煤压滤机,将系统中的高灰煤泥水改为由浮选柱分选,浮选精煤采用新增精煤压滤机回收,使整个系统处理能力增加了1.6倍。

改造效果

经过近1个月的生产运行,在原料煤质量相同的情况下,改造前精煤产率为33%,改造后增加到11.29%。新增压滤机后,整个生产系统处理能力由原来的45万t/a增加到60万t/a。

改造后新增精煤产量2%,月入洗原煤量40443t,与改造前入洗量接近的月份相比,各项成本指标见表2。若年入洗原煤4万t,可多回收精煤800t,精煤价格按605元/t,煤泥按110元/t计算,则全年可多收入:800×605-800×110-64630=331370元,即每月可新增收入33.14万元。工程新增设备140万元,不到半年即可回收成本,效益非常可观。

应用前景

利用浮选柱及精煤压滤机处理煤泥,增加了系统处理能力,提高了浮选精煤产率,投资少,见效快,是中小型选煤厂提高煤泥回收系统处理量,改善浮选效果的新尝试,值得选煤厂借鉴。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机