引言

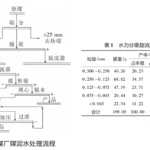

兖州矿业集团南屯煤矿选煤厂是我同最早实现洗水闭路循环的现代化选煤厂之一,始建于二十世纪八十年代末,采用单一跳汰混合人洗丁艺流程,最初设计最大年入洗量为180万t,经过多次增容改造后,现已达到入洗原煤300万t的能力。由于选煤过程中用水量大,产生大量煤泥水,为实现洗水循环利用,杜绝煤泥水外排污染环境,且煤泥水中的煤泥回收利用价值高,因此,必须实施煤泥水固液分离,实现煤泥全部回收。承担这一环节的主要设备是压滤机。

由于选煤厂原设计使用XMZ500—1500压滤机不能满足增容改造后洗煤生产的要求,因此在2006年南屯煤矿选煤厂对三滤系统实施改造,采用目前较为先进的ZKG2500/1500型快开式高效隔膜压滤机代替XMZ500—1500/60型压滤机。经过一段时间的探索与实践,会同其它维修人员、技术人员针对ZKG2500/1500型快开高压式隔膜压滤机电气自动控制系统及其使用过程中存在的不适应实际生产的问题,对压滤机及其配套辅助设备实施了一系列技术改造,有效提高了设备运行安全性、可靠性、自动化程度和二作效率。成功实现对该设备技术的消化吸收和适应性改造,现略作整理,以期与各位同行交流共享。

快开式压滤机自动控制系统介绍

压滤机工作原理与设备特点压滤机是一种间歇性操作的加压过滤设备,它的滤室是由相邻两块凹陷的滤板构成的,滤布固定在每块滤板上,待过滤的悬浮液由入料泵给人压滤机的滤室中,过滤室内滤布两侧(一侧通大气)形成压差,滤液通过过滤介质(滤布)排出,而固体颗粒被收集到过滤板上形成滤饼,当滤室内固体物料充满后,由拉板装置实现卸料。此类设备适用于各种悬浮液的固液分离,适用范围广,分离效果好,操作方便,安全可靠。主要用于回收粒度小于0.5mm的细煤泥。

ZKG2500/1500犁快开式高压隔膜压滤机的应用在我集团公司尚数首台。该设备的主要特点是:将卸料方式改为分段式一次性拉开卸料,卸料时间仅为普通箱式压滤机的1/10,有效缩短了工序时间,同时增设了吹风压榨步骤,通过高压空气进一步压榨降水,降低煤泥产品的水分达20%一25%。最高处理量能达到40t/h(干煤泥),滤液浓度为最低可达09L。

电器自动控制系统原理

ZKG2500/1500型快开式高压隔膜压滤机电控系统核心部件采用西门子S7—200PLC控制器、TD200文本显示器、接近(行程)开关、中间继电器等元件组成。整个生产过程均通过PLC自动控制,如起车、定位销下移、压紧、入料、高压压榨、卸料等。对全流程设备实现连锁、闭锁,实现了设备运行的高度自动化和高度安全化,降低了操作者劳动强度,提高了设备安全可靠性。

快开式压滤机使用过程中存在的不适应实际生产的问题

由于ZKG2500/1500犁快开式高压隔膜压滤机电控系统及其工作程序是生产厂家自主研发设计,未充分考虑我厂具体生产实际,缺乏针对性,故在设备调试及以后的生产过程中陆续暴露出不适应生产实际的问题。严重制约了该设备工艺作用的有效发挥,主要有以下几个方面:

(1)该压滤机电控系统采用压力传感方式(电接点压力表)控制入料时间,由于管路阻塞等原因导致压力传感控制可靠性变差,造成压滤机自动运行时,煤浆的固液分离状态较难控制,有时出现过滤不充分或过度过滤的现象,甚至造成喷料,影响固液分离效果。

(2)由于滤布透过性等原因,压滤机入料开始时排出的滤液水仍含有一定的}占j体物料。一定时间内滤液水中同体含量较高,而后逐步变清、水量增大。含有固体物料的水与清水在排放管路中混合,使澄清的滤液水被二次污染,降低了快开压滤机固液分离效率。

(3)该设备原控制程序中最后一次拉板卸料完成之后,刮板运输机输出点立即断电停车,由于快开式压滤机卸料方式为分段式一次性拉板卸料,卸料时间是旧机器的1/10,而刮板运输机链子较长,单趟为10.5m,运行速度较慢2m/s,因此常常因为输送机过早停车,刮板上物料尚未卸净,刮板机内发生积料、积水,等下一个循环卸料时。造成带负荷开车。产生过载保护而造成停车压刮板运输机事故的发生,处理事故不但给工人带来了很大的劳动强度,而且还影响了正常生产;此外本次增容改造共更换两台压滤机,其下游共用一条皮带输送机,由于两台压滤机入料时间不同往往卸料同时进行,物料过多,造成下料溜槽堵塞、刮板机拉坏、皮带运输机物料掉落、皮带拉不动、打滑等故障。

技术改造方案

针对设备运行过程中存在的实际问题,笔者会同其它维修人员和车间工程技术人员经过认真研究、分析、试验,确定对ZKG2500/1500型快开式高压隔膜压滤机电控系统及其工作程序实施如下技术改造。

(1)入料时间由压力控制改为液位控制,提高检测、控制可靠程度,实现全程精确、可靠检测、固液分离过程自动控制。

(2)增加PLC控制滤液水的自动切换分离系统,解决滤液水被二次污染问题,提高快开压滤机固液分离效率。

(3)通过PLC对刮板运输机实施延时停车和相关设备闭锁,解决下游设备带负荷开车、过载保护问题,降低设备故障率。

改造过程和具体实施措施

入料时间液位控制改造生产过程中我们发现,在入料压力一定的情况下下,其固液分离时间受煤浆浓度、粒度组成性及煤质特性(粘度)等影响较大,设备不能自动判断介质变化并根据介质的变化自动设置过滤时间参数,故而压力控制失效。经过仔细观察和认真的分析得出:滤液水馈的大小是固液分离产晶成型过程的主要参数。为此我们根据这一参数的变化,设计了一个滤液水量检测装置。变被动时间参量设置控制为断流变参量延时智能控制。当滤液水量小到一定程度时,检测信号(电接点液位控制器:JDK一201/G型)传给PLC的输入端。这样无论介质如何变化,滤水量参数都不受其影响,能够全程检测并发出正确信号实现固液分离过程自动控制。此时PIA2的过滤时间参数值可设定很小,利用它起到微调作用,时间参数变成提高产品质量的辅助手段,煤浆的固液分离状况得到较好控制。

滤液水自动切换分离改造

为解决这一问题,我们首先对滤液出水管路进行改造,把出水管路分成两支,一路进滤液收集池,另一路进煤泥水池,分别安装一套液压闸阀。通过自主开发装配的电气控制箱控制两套液压控制系统,用PLC输出点Q1.3对进料泵进行自动控制,通过延时继电器实现管路自动切换(时间可调),通过长时间摸索、试验,把延时控制在120~180s。压滤机产生的含有固体颗粒的滤液由地沟控制闸板打开引入地沟,同时另一闸板关闭;然后延时继电器开始把地沟闸板关闭,另一闸板开启,将产生的清水引入滤液水池,供给洗煤车问循环使用。

(1)如果转换开关SA打到闭合状态。系统就进入自动运行。首先时间继电器KT得电,延时断开辅助触点KTI通电,中间继电器KAl吸合,则接触器KMI吸合,闸阀l打开同时,闸阀2关闭,限位开关SQI,SQ3动作,电机Ml和M2停止运转;当时间继电器KT通电3分钟后(设定),KTI断开,KT2闭合KA2得电吸合,同理KM2和KM4吸合,闸阀1关闭,同时闸阀2打开,限位SQ2和SQ4动作,电机Ml和M2反转停止。入料完成后,PLC的输ff{点Q1.3断电无输出,则KT断电,进入下一个循环等待状态。

(2)如果转换开关打到断开位置,则系统进入手动工作状态,用手动直接操作控制闸阀的关闭与打开,便于维修和调试。这一改造的顺利完成,从根本上解决了滤液水二次污染问题,实现有效分离,确保了滤液水质量,有效提高了压滤机固液分离效率,同时大大减少了下游环节管路磨损。

刮板运输机延时停机和闭锁改造

对原PLC的设计程序进行了改造,在原程序中增加一个定时器(T2),使刮板运输机在压滤机三次拉板之后,延时lOs后(设定)再停车;对PLC的刮板运行信号反馈点13.4进行了闭锁保护,把刮板运输机和皮带输送机辅助常开点进行串接,然后反馈到PLC的输入点13.4.实现三台设备顺序闭锁,保证这三台设备无论哪一台出现问题.都能使压滤机立即停车,并在显示器上作出故障指示。同时,在两台压滤机之间增加电气闭锁。

改造效果

通过对ZKG2500/1500型快开式高压隔膜压滤机电控系统、运行方式的改善和辅助机械电气控制系统的改造.提高了设备的安全稳定性.使用周期明显延长,产品质量显著提高。

(1)运转一年来,压刮板输送机事故较原来降低了95%,刮板机内无积存物料、无积水,杜绝了刮板机溜槽堵塞、压皮带事故,消除了物料滑皮带、洒落现象,从而保证了生产的连续性。

(2)压滤机生产系统实现即时控制,根据人料情况自动调整1=作时间,减少了滤饼水分时高时低的不稳定现象。由于采用全自动控制,避免了由于人为因素导致液压系统长时间处于压紧状态,减少了对主机、滤板及滤布的损坏。提高了主机的使用寿命。

(3)循环水浓度从原来的zooga下降到60鲫提高了循环水的利用率,降低了泵及管路的磨损,减少了设备维修时间和维修量,降低了工人的劳动强度。由于实现设备精确化控制和运行,有效减少设备空运转时间,每月节电6000kW.h左右,实现了节能降耗、环保的目标。大大提高了经济效益。

结语

ZKG250011500型快开式高压隔膜压滤机电控系统存在的问题得到很好的解决,压滤机电气自动控制改造圆满完成。由于篇幅限制,本文只是结合个人工作实践对ZKG250011500犁快开式高压隔膜压滤机部分电控系统技术改造进行了简单整理论述。我们在排除问题的同时,使自己在业务技术水平上得到了进一步的提高。在今后的工作中,还有很多领域需要我们去研究、去探索,以便更加熟练、科学的使用和维护,以使ZKG250011500型快开式高压隔膜压滤机在煤泥水处理领域更有效的发挥作用。

作者:薛宗科教授

板框厢式隔膜压滤机

板框厢式隔膜压滤机