选煤选煤

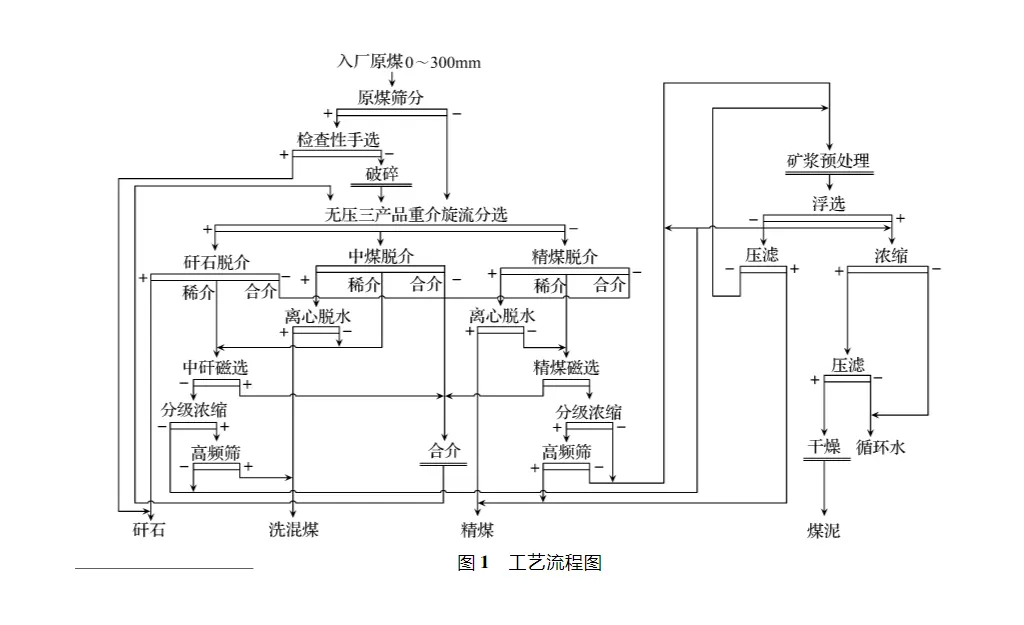

选煤车间, 原设计入洗能力30万t/a,经多次技术改造,特别是重介分选工艺改造后,入洗能力达到75万 t/a。生产工艺采用脱泥有压三产品旋流器分选—煤 泥浮选一尾煤压滤回收一洗水闭路循环联合工艺 流程,主要人选煤矿及煤矿原煤。随着煤 炭开采机械化程度的不断提高,原煤中粉煤含量越 来越多,浮选精煤量约占精煤总量的30%,因此浮 选工艺的高效、稳定对整个洗选工艺至关重要。选 煤一车间原工艺设计采用2台PG58—6圆盘真空过 滤机脱水回收浮选精煤,总过滤面积为116 m2,总 处理能力为lO~16 t/h,压滤机过滤滤饼水分为30%一 33%,脱水能力不能满足浮选工艺的需要。、

浮精脱水系统存在的问题

(1)浮选精煤脱水系统设备效率偏低。PG58—6 圆盘真空过滤机老化、维修量大、真空度较低(只有 0.025 MPa)、吸料效果差,加之浮选精煤中细粒含 量较多(一0.074 rain质量分数在40%以上),造成滤 饼水分高达30%~33%,滤液质量浓度50 g/L左 右,精煤随滤液流失于煤泥中。当浮选精煤量大, 特别是细粒含量较多时,过滤机吸料差,处理能力 低,造成少选或停选,降低了精煤产率。

(2)受浮选精煤水分偏高的影响,综合精煤水分 在11%左右,为选煤厂带来一系列不利影响:

①无 法满足用户需求,造成销售损失。外运精煤虽经仓 储脱水和路途脱水,仍无法满足销售精煤水分小于 8%的需求。据统计,2009年6月—2010年5月,用 户反馈精煤水分超标1.6万t;

②增加生产成本。由 于精煤水分高,冬季装车时需大量掺人防冻液,增 加了成本;

③精煤水分超标造成亏吨,增加了无效 运输和运输费用。按年计划外运精煤36万t,精煤 运费按88.62衫t,合同要求水分小于8%计算,每 年因无效运输多支出运费:36万tX(11%一8%)× 88.62形t=95.71万元;

④影响现场生产管理。浮 选精煤与重介精煤掺混后,由于水分高,造成运输 过程中皮带打滑、跑偏和流槽堵塞等事故,影响生 产的正常进行;

⑤装车不利。精煤水分高,入仓后 经常出现贴壁、物料堵塞不下料等现象,造成装车 困难,影响装车速度。

浮精脱水工艺系统改造

2.1 改造方案 在不影响生产的情况下,采用逐台拆除更换的 方案,新增KzG500/1500×2000一U型高效快开隔膜 压滤机替代原有的2台高能耗PG58—6圆盘真空过 滤机。 将2台面积为150 m2的KZG500/1500×2000—U型高效快开隔膜压滤机东西方向平行布置在一车 间二层,压滤机下分别铺设2台刮板运输机,机尾分 别与原浮精刮板运输机垂直。滤饼分别通过2部刮 板运输机。经溜槽转载至原浮精刮板运输机内,滤 液由集料槽经管路排人循环池做循环水。

2.2快开隔膜压滤机的特点 快开隔膜压滤机采用了高压强液体进料挤压 脱水、隔膜压榨脱水和强气流穿流滤饼脱水等一系 列优化设计。与真空过滤机相比,快开隔膜压滤机 主要特点如下:

(1)生产能力大。滤板面优化设计,煤泥流通 面积大,液阻小,滤液排出通畅,流量大。在相同生 产工艺条件下,隔膜压滤机生产能力比真空过滤机 高4—8倍。

(2)滤饼水分低。快开隔膜压滤机过滤结束后 即停止人料,滤饼的进一步脱水是采用压缩空气充 填隔膜,由隔膜变形产生两维方向的压力破坏了颗 粒间形成的拱桥,将残留在颗粒空隙间的滤液挤 出;滤饼中的毛细水则通过强气流进行穿流置换排 出,可最大限度地降低滤饼水分。

(3)能耗低。隔膜压滤机与真空过滤机相比, 在相同生产能力下,电耗降低50%左右,生产成本 明显降低。

(4)滤液质量浓度低。滤液清洁,通常情况下 滤液质量浓度为5一10 g/L,可直接用作循环水,简 化了工艺流程。

(5)噪声低。噪声仅为62.5 dB。 (6)全自动操作。整机(包括部分辅机)由计算 机控制,设备启停集中控制,液位、料位自动监测控 制,具有故障报警和安全保护装置,生产工艺参数 实时检测、显示和记录。化了工艺流程。

应用效果

高效快开隔膜压滤机 投人运行,生产实践表明,设备使用 效果良好,达到了预期的目的。

(1)降低了精煤水分,满足了用户需求 改造后浮精产品水分可控制在23%以下,降低 了近7%,掺人精煤产品后,销售精煤水分达到8% 以下,满足了用户需求,不再产生亏吨、质量纠纷, 消除了贮、装、运环节中的不良影响。

(2)增大了浮精处理能力,提高了精煤产率 浮精脱水系统改造完成后,增加了浮精处理 能力。原过滤机每班处理量为70~80 t,使用快开 隔膜压滤机后,每班处理量高达105—115 t,增加 了35 t,折水后净量28 t,占人洗原煤量的1%,即 精煤产率提高1%。2010年6月一1 1月,一车间 人洗原煤40.54万t,精煤售价1525形t,多创效 益:40.54万txl%x1525元t./t=618,24万元。

(3)降低了滤液浓度,减轻了煤泥水系统负荷 改造后精煤快开隔膜压滤机的滤液基本为清 水,可直接作为洗煤循环水使用,减少了滤液携带 煤泥进入煤泥水系统后浓缩、澄清、回收等一系列 环节作业的负荷,拆除了原系统的洗矿渣环节,简 化了系统。

(4)充分回收煤泥中的精煤,提高了煤泥灰分 精煤快开隔膜压滤机的投运,消除了浮精脱水 能力不足的弊端,保证了浮选的正常连续生产,在 保证浮精质量的前提下,提高了尾煤灰分,使煤泥 灰分由35%以下提高到40%左右。

(5)改善了作业环境,降低了职工劳动强度 精煤脱水系统改造完成后,脱水车间宽敞明 亮,工作环境大为改善,实现了自动控制、远程操 作,劳动强度大大降低。 4结 语 辛置选煤厂一车间浮选精煤脱水系统改造完 成后,降低了精煤产品水分,优化了工艺环节,具有 带秤数据的考核认定、监督;对质量点进行选取,对 工序质量点的管理制度、操作规程进行修订;对质 量管理司机进行工作质量评价。

质量平衡管理的实施

对工序质量管理员进行数质量平衡理论培iJil; 制定生产计划编制和生产技术指标制定,进行数质 量平衡测试。如果原煤不折合水分,以原煤数量为 基准,综合产率定为97%时(精煤、中煤洗选产品外 销折合水分为7%),洗选矸石量应小于7%(洗选 矸石水分为5%左右)。若所有数据均折合成干基, 综合产率即由97%变为95%左右,洗选矸石量也由 小于7%变为5%左右。 数质量平衡管理具体实施措施如下:质管科、 生产技术科、计量科提供有关数质量数据,先从旬、 月数质量平衡开始,通过理论计算查找问题;工序质量员深入现场研究质量管理点的工况,对管理制 度、操作规程提出改进意见,保证数据的相对准确, 同时对质量管理点的取舍提出初步改进意见;对有 关数质量数据进行跟踪调查,作初步校准认定;通 过计算数据与实际数据的对比找出平衡数据,并进 行基本认定;与提供数质量数据的有关部门共同研 究,查找问题,认定有关数据,提出整改初步意见, 跟踪观察后,限期整改。

结语

质量平衡管理先从大宗原材料和产品抓起, 即人厂原煤、外销产品数质量管理,再进行浮洗系 统、重介系统的数质量平衡管理,最后过渡到各作业 单元系统。强化生产过程数质量平衡的管理,分析各 计量数据的可靠性,可以查找出各生产作业系统存在 的问题,提高企业的经营管理水平和经济效益。

选煤一车间原浮选精煤脱水系统存在的问题,对浮精脱水系统进行了改造,引入2台l(zG500/1500×2000一u型高效快开隔膜压滤机替换了原圆盘真空过滤机。快开隔膜压滤机投入运行后,降低了精煤水分和滤液浓度,提高了精煤产率和煤泥灰分,改善了作业环境,降低了职工劳动强度。

板框厢式隔膜压滤机

板框厢式隔膜压滤机