1卤水净化的目的

几乎所有的卤水都含有 Ca2+、Mg2+杂质,而 Ca2+、Mg2+杂质的影响表现在对产品质量的影响和对生产过程的影响。由于CaSO4具有逆溶解度的特性,在卤水输送、预热、蒸发过程中析出,附着在管道的设备的壁上而结垢,会严重降低传热系数,垢层越大,使传热系数下降越大,从而降低设备生产能力。同时卤水中的 CaSO4、MgSO4、CaCl2等杂质会使卤水的沸点升高,粘度增大,因而降低有效传热温差;另外,杂质越多,真空制盐母液外排量越大,一方面使热量增大(即能耗高);另一方面降低了 NaCl 的回收率。卤水净化是制盐工艺中的重要流程,直接影响了制盐的效果与纯度。在真空制盐生产中,卤水净化是重要的一个工序,其目的是大大减少卤水中的钙、镁离子,以提高盐产品质量,延长设备使用寿命,降低能源消耗。

2 卤水净化工艺

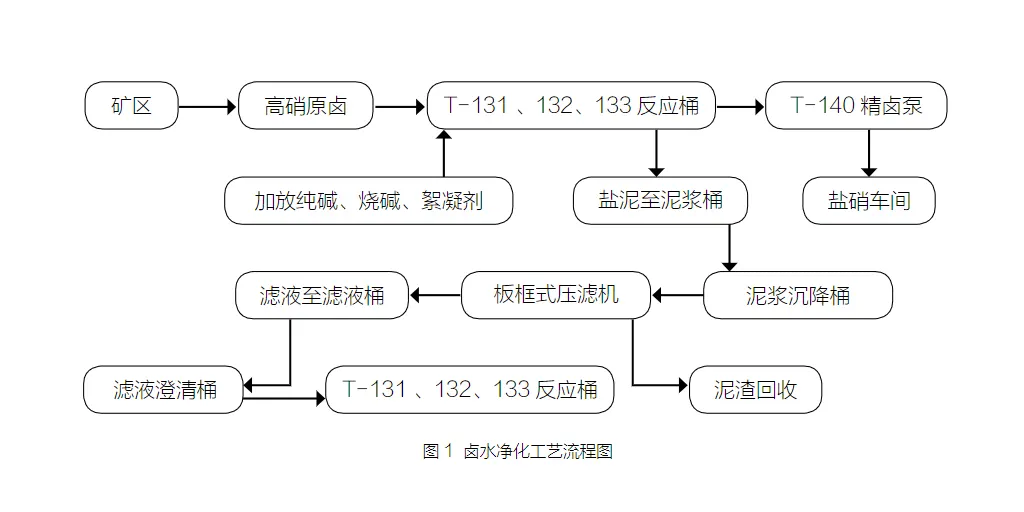

利用物理和化学方法,除去卤水中的 Ca2+、Mg2+杂质, 公司采用的是两碱法除去 Ca2+、Mg2+杂质:Mg2+﹢2NaOH → Mg(OH)2↓﹢2Na+Ca2+﹢ Na2CO3→ CaCO3↓ + 2Na+我公司净化车间简易工艺流程图:T110 原卤桶通过P110 原卤泵分批泵入反应桶 T131 ~ T133,然后加纯碱和烧碱,然后再加入絮凝剂后沉淀;通过 P131 泵入 T140 精卤桶中。其中反应桶 T131 ~ T133 中泥浆通过 P161/162 泵入泥浆桶 T153 中。

3 净化工艺部分改进

我厂车间工艺完成后,由于生产成本不断增加,设备维护频次增加,同时附属品泥渣湿度太大,我厂卤水净化车间进行了工艺改进。

3.1 板框式压滤机代替转鼓真空过滤机关于盐泥湿度,我厂卤水净化车间进行了改进,此项工艺改进大大地降低了泥渣的湿度,改进方法为选用板框压滤机代替转鼓真空过滤机进行排泥。转鼓真空过滤机工作原理:

转鼓真空过滤机是连续式过滤机的一种。构造与转筒真空过滤机相似,操作原理也相同。以负压过滤推动力,过滤面在圆柱形转鼓表面的连续过滤机。转鼓没旋转一周,各滤室通过分配阀轮流接通真空系统和压缩空气系统,顺序完成过滤、洗渣、吸干、卸渣和过滤介质(滤布)再生等操作。过滤时转鼓下部沉浸在悬浮液中缓慢旋转。沉没在悬浮液内的滤室与真空系统接通,滤液被吸出过滤机,固体颗粒则被吸附在过滤面上形成滤渣。滤液被吸入滤室并单独排出,然后卸除已经吸干的滤渣。压缩空气继续反吸滤布,可疏通空隙,使之再生。滤布孔目大小决定于污泥颗粒的大小和性质。网眼太小,污泥固体回收率高、产率低,滤布容易堵塞,过滤阻力也大。网眼过大,过滤阻力小,但污泥固体回收率低,滤液浑浊。板框式压滤机工作原理(见图 3): 板框式压滤机将带有滤液通路的滤板和滤框平行交替排列,每组滤板和滤框中间夹有滤布,用压紧端把滤板和滤框压紧,使滤板与滤板之间构成一个压滤室。污泥从进料口流入,水通过滤板从滤液出口排出,泥饼堆积在框内滤布上,滤板和滤框松开后泥饼就很容易剥落下来,具有操作简单,滤饼含固率高,适用性强等优点。板框压滤机是很成熟的脱水设备,在欧美污泥脱水项目上应用很多。通过对比,我们发现转鼓真空过滤机:进料量大小要控制得当,否则会导致转鼓空转或溢出,增加了操作工的工作量,操作频繁;进料量随时跟踪;滤布易堵,更换周期短,更换频次多,增加了生产成本的同时,机修工的维修,维护频次增加;排除的泥渣湿度大,影响其回收率,造成浪费,污染环境,噪音大。而板框式压滤机:每次进料 11 公斤,30 分钟,可排泥一次;无需连续操作,一个班 3—4 次即可,操作方便简单;一次进料量大,达到 11 公斤,即可停止进料;排出的泥渣湿度小,含水量低,泥渣得到充分利用,不浪费,噪音小。(见图 4)我公司从三月份改进完成后就正式投入使用,改进后三个月的盐泥产出量明显增多,产出的泥渣的水分含量也较低,这样既可以减小浓密机的负荷,滤布的更换频次,也可以降低生产成本,同时后期的维护费用较少。除此之外,由于含水量低,泥渣的后续利用率很高,比如可直接进行堆肥、制砖等等。总之,相比较转鼓真空过滤机来说,板框式压滤机结构较简单,操作容易,运行稳定,保养方便;过滤面积选择范围灵活,占地少;对物料适应性强,适用于各种中小型污泥脱水处理的场合。因此,该项工艺改进较为成功。

3.2 将两级反应桶减为一级反应桶 原先的工艺:T110 原卤桶通过 P110 原卤泵分批泵入一级反应桶 T121 ~ T123,然后加石灰乳和一级絮凝剂后沉淀;通过 P121 卤水泵泵入二级反应桶,然后通入烟道气加纯碱和二级絮凝剂后沉淀;通过 P131 泵入 T140 精卤桶中。其中一级二级反应桶中泥浆分别通过 P151/152、P161/162泵入泥浆桶 T153 中。改进后工艺:T110 原卤桶通过 P110 原卤泵分批泵入反应桶 T131 ~ T133,然后加纯碱和烧碱,然后再加入絮凝剂后沉淀;通过 P131 泵入 T140 精卤桶中。其中反应桶T131 ~ T133 中泥浆通过 P161/162 泵入泥浆桶 T153 中。我公司从三月份改进完成后就正式投入使用,改进后三个月的耗电量明显减少,不仅降低了生产消耗,节约了成本,而且提高了卤水净化的生产效率。优缺点对比:将原先的六个反应桶 T-121、122、123,T-131、132、133 直接减少为 T-131、132、133 三个反应桶,但是加药、反应时间、沉淀时间均按照原来的生产工艺进行,这样既减少了由于管道太长,间歇导致加药不足致使反应不充分;同时化验多次的分析检验造成药品试剂不必要的浪费;最重要的是给后面净化卤直接进盐硝车间预热器增加负担,导致堵管,影响传热效果。而剩余的三个桶可以为一次盐水存储精卤充足的空间,为码头输送精卤提供源源不断地精卤成品,充分地利用了码头资源。因此,该项工艺改进较为成功。

4结束语

卤水净化作为制盐和制碱工业中的一个重要工序,根据不同成份的卤水做出相适应的处理不仅可以提高产品质量,还可以降低成本,提高效率,为企业增加更多的经济效益。卤水净化工艺设计在整个制盐和制碱工艺设计中也占有很重要的位置,卤水净化工艺设计的过程中必须从实际出发,根据不同成份的卤水选取相适应的净化工艺,根据生产地的实际情况来确定设备种类以及操作流程。卤水净化工艺的设计过程,就是一个理论与实践相结合的过程,只有本着事实就是的精神才能将设计做得更好,使其具有更高的价值和效益。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机