1概述

1.1背景南国中心二期项目位于武汉市江汉区解放大道与江汉北路交叉口处,西临规划道路及建设中的一期工程,南临解放大道,东临江汉北路。基底面积约45 808m2,地上总建筑面积约20.68 × 104m2,地下总建筑面积约9.48 × 104m2。基坑总面积约31 268m2,整个基坑开挖深度5.55 ~ 17.75m,项目由从场地内部穿越的地铁2号线,将整个场地划分为南北两区(北侧区域基坑面积约9 530m2,南侧区域基坑面积约21 738m2)。该工程计划在6个月内完成三轴搅拌桩、地连墙、灌注桩、高喷、内支撑的90%工程量。其中地下连续墙和桩基施工将产生大约70 000m3废弃泥浆,如果采用传统抽排和运输方式,不仅污染严重,而且经济成本较高。项目地处汉口城市中心,周围交通拥堵严重,文 明 施 工要求高,禁运时间长。泥浆外运手续麻烦,价 格 高 昂。施 工场地有限,采用过去的老方法机械翻晒至自然晾干,效率低且不环保,并且机械翻晒成本高,不利于项目成本管理,且不能满足施工要求。通过城建基础工程施工成本分析对比,钻孔过程中产生的废浆外运综合成本(直接费用和间接费用)将占施工总成本2%~ 4%(不考虑钻孔过程中可以直接外运的渣土费用),且对施工场地、环保文明无法保证;如果采用泥浆压滤机处理后其综合成本(直接费用和间接费用)只占施工总成本的1%~ 2%(不考虑钻孔过程中可以直接外运的渣土费用),且现场文明施工形象能有很大提高和保持,也可以满足在狭小场地及复杂环境下的施工要求。

1.2研究目的全场统一制浆,以减少因管理混乱而导致的泥浆浪费;尽可能优化泥浆的配比,减少膨润土或黏土的的使用量,以降低钻孔中使用泥浆的成本;减少泥浆排放和处理废泥浆数量,降低排污费用,减少对环境的影响;尽可能将废弃泥浆回收处理后再利用,以提高泥浆的利用率;将泥浆固液分离,使过滤出来的水经处理后达到城市污水排放要求,减小污染。采用广州绿达环保机械有限公司生产的带式分体压滤机进行泥浆净化处理。集中收集桩基础废浆,然后添加外加剂还原经过絮凝,最后经挤压脱水完成泥水分离。

2压滤机处理泥浆的优点

2.1自动化程度高滤带的驱动速度可根据污泥的进料量进行调整,1台设备1h可处理80 ~ 100m3泥浆,实现泥水分离,压出来的水清澈,可以循环使用、排放。

2. 2连续运行一体化的设计理念保证了系统能够连续运行,各部件都可以单独调试,方便使用、调试、维护。操作简 单,只 要 按 一个按钮,设备24h全自动运行,工人劳动强度低。

2. 3运行费用低由于采用了自动进料系统和双带式结构,可以降低絮凝剂消耗量,而且重力脱水段的采用和压榨辊之间的剪切力布置,大大降低了能耗。

2. 4脱水效果好独特的滤带张紧装置使得系统能够充分利用滤带的张力,从而获得更好的压榨效果;上、下滤带分别设置的清洗系统保证了滤带的再生性;上、下滤带的选择与布置增强了机器的性能。设备操作简单,处理能力大,污水净化速度很快,排泥管排出的泥渣经过泥浆净化系统处理,变成泥饼(含水率20%~ 25%左右,手抓不出水),方便打包运输处理后出来的碴土运送到指定的弃碴场堆放。过滤完以后完全可以实现“把污水化清泉”的程度。

2. 5整机寿命长相关标准规定带式压滤机的主机寿命不低于10年,设计安全系数取得较大,使用寿命长。总之,带式泥浆压滤机在基础工程施工中的研究与应用,是具有十分广阔的推广应用市场前景。

3泥浆净化处理技术

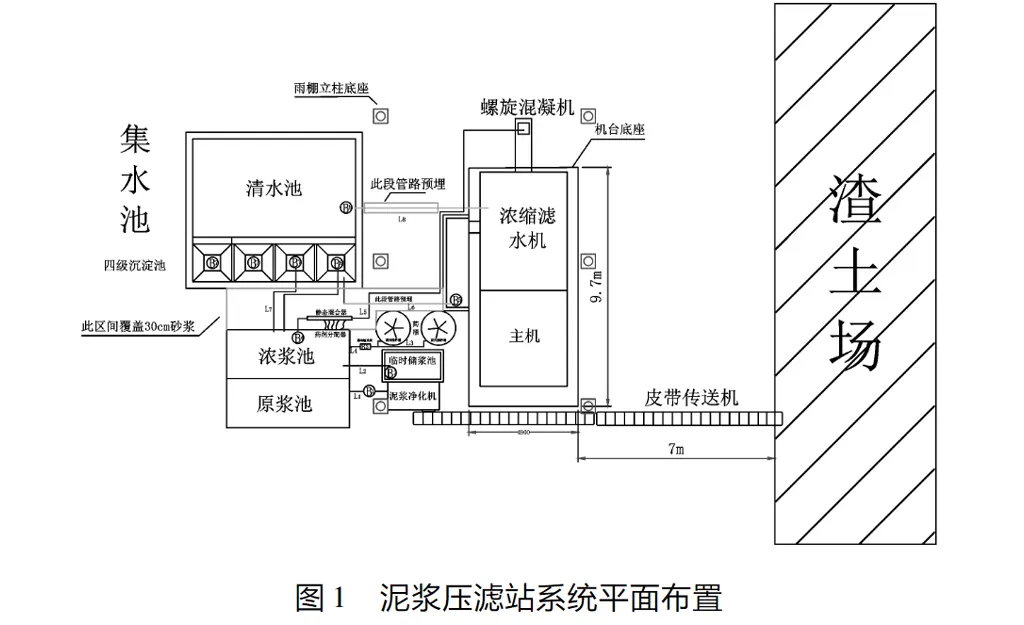

3. 1带式泥浆压滤机废弃泥浆集中收集→输送至站内储存箱→添加外加剂进行还原及絮凝分离→输送至脱水压滤机→泥饼与水分离→泥饼经过皮带输送机送入渣土临时集中堆放场→废水集中到集水池然后循环利用→处理完成(图1)。

通过工艺现场试验,进一步验证了此工艺的可行性和高效性。并编制了带式泥浆压滤机技术规程,使此工艺更好地达到设计目标及使用效果,为现场施工提供技术指导。

3.2带式泥浆压滤机操作流程

3.2.1收集采用铁皮箱进行泥浆统一制作、循环、废浆收集,然后通过输送管道至处理站,经过泥浆净化机的预处理然后收集到浓浆池。

3. 2. 2还原采用泥浆泵把浓浆池的废浆转运至原浆池,通过添加外加剂硫酸亚铁(配合比(FeSO4(kg)1∶水(L)2)) ,经搅拌均匀后输送至四级沉淀池。

3.2. 3絮凝废浆经过四级沉淀后,一部分水形成清液排除,剩 下 的经过添加外加剂聚丙烯酰胺(配合比(PAM(kg)0.32∶水(L)300))形成污泥,送至螺旋混凝机。

3.2.4机械挤压污泥经过机械挤压,形成泥饼和水。泥饼经皮带机输送至弃渣场,水经过收集用于施工或排入城市污水管网。

3.2.5施工中遇到的问题应对措施及注意事项

(1)为保证带式压滤机的运行安全,设置如下保护。上、下滤带各设一个滤带跑偏探头,当滤带跑偏一定程度时,感应器产生报警联锁停机,保护滤带不被划坏。机器两边各设一个缆绳急停开关,以保证紧急情况下机器不被损坏。

(2)重力脱水区滤水通道不畅。在压滤机运行一段时间后,重力脱水区滤带上集水,渗出水无法透过滤带,造成预挤压区从滤带两侧流失泥水混合物的现象。这是由于重力脱水区滤带下面的母液接收托盘积泥太多,脱水通道受阻,影响滤带正常滤水所致。因此应要求操作人员在每次出泥结束后清理上、下托盘内的积泥,以保证渗出水顺利透过滤带。

(3)滤带跑偏后的纠偏。

①当下滤带 正 常,上滤带有折叠现象时。将 下 滤 带 的张紧压力调至微压或为0,上滤带张紧压力正常,人工强制复位,强制使上纠偏探头处于该纠偏的位置,运行压滤机,上滤带前进过折叠区后,各处操作都恢复原来的状态即可,上、下滤带的张紧压力也恢复到原来的数值。

②当上滤带 正 常,下滤带出现折叠跑偏时。降 低 上 滤带张紧压力至微压或0,下滤带张紧压力正常,人工强制复位,强制使下纠偏探头处于该纠偏的位置,运行压滤机,下滤带前进过折叠区后,各处操作条件恢复到原来状态,上、下滤带张紧压力亦恢复到原来正常数值。

③当上、下滤带都跑偏且有一条滤带出现折叠时(一般为上滤带),先强制上、下滤带复位,下滤带张紧压力调至微压或0,上滤带张紧压力正常,一人强制使上滤带纠偏探头处于纠偏位置,另一人强制使下滤带纠偏探头处于纠偏位置,运行压滤机至上滤带前进过折叠区后,下滤带张紧压力提高至正常值,等上、下滤带都走到正常位置后,各参数都调至正常。

(4)絮凝剂制备站排出口堵塞。由于刚开始处于加料速度和进水速度匹配的摸索阶段,有时进料快加水慢,而有时进料慢加水快,实践证明这两种情况都不能滿足要求。第1种情况会造成前期进料多,后期只进水不进料,进料太快造成絮凝剂粉末不能及时溶解而结块,结 块 的 絮 凝剂将不再溶解,聚积后最终导致出料管堵塞。第2种 情 况,水已加足时絮凝剂仍未加够,造 成 浓 度低,后加的絮凝剂由于无高压水冲入同样会结块聚积堵塞排出管。经反复试验改变下料漏斗下料口的大小,已 摸 索成功使下料量和进水量匹配的办法,滿足了处理厂配制絮凝剂的要求,堵塞的管道也已经疏通。

(5)处理滤带被糊问题。冬天污泥活性变差,出泥时加大了絮凝剂的投加量,由此易造成带式压滤机的滤带被糊。采用胶管前面加硬管再加变径头,增加冲洗水流速的办法从正反两面清洗上、下滤带,取得了明显的效果。

(6)安全保证及环境保护措施。

①在每次设备运转完毕后都必须将空压机集气罐、减压阀过滤罩、带式压滤机气动三联件内的水放净,下一次开机前一定将放水处拧紧,保证不漏气,否则开机后因空气压力低很快就会造成滤带跑偏,从而使滤带折叠,严重影响滤带寿命。

②要求对气路及气动元件经常进行检查维修并及时更换,才能保证系统正常运行。

③所有机械设备、电路都应定期检查,防患于未然。④加强人员管理,无证人员严禁操作。

4结论

4.1经济效益本工程按照计划工期6个 月,灌注桩和地连墙产生70 000m3泥浆,然后根据泥浆外运总体成本费用及采用泥浆净化系统后的成本费用做了对比。

(1)处理废浆成本。①外加剂费用:按照7元/m3计算,合计49万元;②人工费用:按照一个班长搭配两个杂工计算,月工资(6000 + 4500+ 4500)= 1.5万元,合计9万元;③设备费用:36万元;④设备损耗费用(网):按照3个月损耗一块,将使用2块,一块2.8万元,共计5.6万元;⑤电费:按照5元/m3计算,合计35万元;⑥处理成渣土后外运费用:按照140元/m3计算,经过处理后70 000m3泥浆将产生30 000m3渣土。合计420万元;⑦共计产生成本:49 +9 +36 +5.6 +35 +420 =554.6万元。

(2)泥浆外运成本。泥浆外运成本:按照140元/m3计算,合计980万元。

(3)节约成本。节约成本=泥浆外运成本-处理废浆成本= 980万元-554.6万元=425.4万元。以上只考虑处理废浆的经济效益,未考虑由此对现场文明施工方面带来的隐形效益。

4.2社会效益经该工艺泥水分离后产生的渣土可以采用渣土车直接外运(其含水量仅为8%),水可以直接排进下水道。该设备的运用,减小了工程投资,现场占地少,连续生产较强,使用的辅助设备相对较少,对操作人员技术要求不高,易操作,易管理。给现场安全文明施工带来了显著的成效,且经济效益较好。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机