引言

泥水分离压滤机处理系统是泥水盾构施工中不可缺少的配套系统,其优质高效运行,可以为盾构持续掘进施工提供保证,本文结合珠海横琴杧洲隧道工程项目实际情况,进行泥水分离系统主要技术参数的选型计算,兼顾施工需求及文明施工要求,达到湿渣零排放标准。该类问题的探讨在以往的文献中较少探讨。

1 讨论与计算

1.1 泥水分离设备的组成及工作流程泥水处理系统常规配置主要包括预分筛、脱水筛、一级旋流器、二级旋流器、压滤机等,辅以制浆、调浆、废浆转移、化学药剂、清水等设备系统,其工作流程为盾构推进前把调制好的新浆送到调浆池,由P1.1泵将泥浆输送至盾构机开挖仓,泥浆与刀盘开挖下来的渣土混合后形成的泥浆利用排浆泵和中继泵送到地面泥水处理站,经过泥水分离处理后的合格浆液继续进行掘进循环,不合格的浆液通过加水和新浆等措施,调整合格后重新供给泥水循环系统,通过循环式的弃浆、补浆确保浆液指标满足设计的携渣能力、泵送能力、泥膜形成等技术要求。

1.2 泥水分离设备额定处理量的选择本项目盾构隧道穿越的主要地层及盾构机主要参数为:盾构掘进机外径D15.01m,推进速度Vs50mm/min,排泥水侧的渣土相对比重S2.5,排浆最大比重1.3,中值粒径20um,泥水循环系统流量计算主要考虑输送的泥浆的临界沉降速度,只有保证了管路内泥浆的流速高于泥浆的临界沉降速度,才能保证管路不堵塞。对于直径大于200mm的管路,临界沉降速度可以按凯夫公式计算。1.04*15.01*1.50.75ln1.25【ln77.922】0.13=17.09167m/s。Vl为临界流速m/s;d管道直径m;S渣土相对比重;中值粒径,um;Cv泥浆中固体物体积占泥浆体积之比。根据凯夫公式,计算出泥浆临界沉降速度,然后根据流量计算公式可得到临界沉降流量:17.09167*3.14*15.01*15.01/4=3023m³/h通过以上计算可知,排浆流量约为3023m³/h,则泥水分离设备选型中额定处理量应为3000m³/h,按照以往施工经验泥水设备分离有效利用率取0.85较为合理,分离设备最大处理量应为3556m³/h。

1.3 泥水分离设备选型中旋流筛分配置盾构施工泥水分离设备常规配置有三个处理单元:预分筛(1~10mm)、一级旋流(74um)及二级旋流(20um或45um)筛分。经过泥水分离设备筛分后和压滤机压榨后渣土含水率一般小于30%,满足干渣外运需求,压榨出来的清水可以循环利用,以达到废浆零排放。传统设计主要存在以下问题:

①74μm以上粒径占比仅为6.02%。一级旋流处理单元(74μm)因设计切割粒径大于绝大部分泥浆中的颗粒粒径,造成分离效果差,存在设备事实上的空转或者效率低下;

②一级旋流处理单元占用设备空间大,造成空间及场地的浪费;

③一级旋流处理单元设备空转消耗大量电力,造成投入和产出不成正比;

④增加设备的投入和运维成本;根据颗粒分析结果来看,20μm以下细颗粒分离是本项目泥水处理系统中的关键环节,采用最经济合理的设备选型方案,有利于渣土筛分,减少弃浆量,减小后续处理费用,降低膨润土、药剂、电力等物料消耗。主要从以下几个方面着手。

①提前进行渣土取样并进行颗粒分析,摸清楚各区间粒径颗粒在整体出渣中的占比。

②重点考虑淤泥、黏土地层中超细颗粒旋流分离的切割粒径,提高循环泥浆的质量,减少弃浆量;

③优化设备选型设计。74μm分离粒径旋流器分离对象为粗颗粒,本项目粗颗粒少,长距离淤泥黏土地层,74μm单元长时间处在空转状态。故与二级旋流器重组,选择中值粒径为一级旋流器的切割分离点,即20μm。

④增加20μm以下细颗粒处理设备,可以有效将弃浆密度泥浆从1.3g/cm3提高到1.6g/cm3,极大地减少了弃浆量。

1.4 设备选型简介根据本项目地质情况特点认真进行颗粒分析及选型设计,初步确定由一级初筛单元、二级20μm旋流分离、三级10μm浓缩、高频脱水筛、渣浆泵及自动控制单元组成,取消74μm和45μm的旋流器切割粒径设计。整体设计采用标准集装箱模块化设计,并联布置,占地面积小,操作简单、维修方便、安全可靠。

①预分筛单元(筛分3mm以上渣土,根据不同地层选择不同筛板配置)。从盾构机排出的泥浆由排泥泵送入预分筛单元进入粗筛分阶段。经预分筛筛分,直径大于3mm的颗粒直接落至设备前段渣土坑。小于3mm颗粒泥浆过流至预分筛收集槽,泵送进入下道工序,即二级处理单元。

②二级处理单元(筛分0.02~3mm)。二级处理单元由脱水筛和旋流器组成,二级重组后的旋流器选用直径6UHC150切割粒径0.02mm的旋流器,预分筛收集槽的浆液经过渣浆泵送入二级旋流器进行超细颗粒分离,旋流出来的底部浆液到达脱水筛进行脱水固化,脱水后的渣土含水率小于30%,落至设备前端渣土坑等待外运。旋流器上端溢流出来的浆液(粒径小于0.02mm)经过管道输送至沉淀池,经过沉淀后到达调浆池,由P1.1泵输送至盾构机完成整个泥水循环。

③三级处理单元(提浓)。由于地层中颗粒粒径非常细且分离后底流带有黏性,脱水几乎不可行(糊筛或透筛严重),为保证泥水循环系统中的浆液质量,在调浆池入口处或最后一级沉淀池上方设置三级旋流器组,采用旋流浓缩方式将浆液中的细颗粒再次进行提浓分离,即将三级处理的旋流器底流排至废浆池,溢流浆液返回调浆池进行掘进循环,排至废浆罐的泥浆比重(比重可达1.5-1.6)保持在一个较高且易调整的状态,以便进行压滤处理。

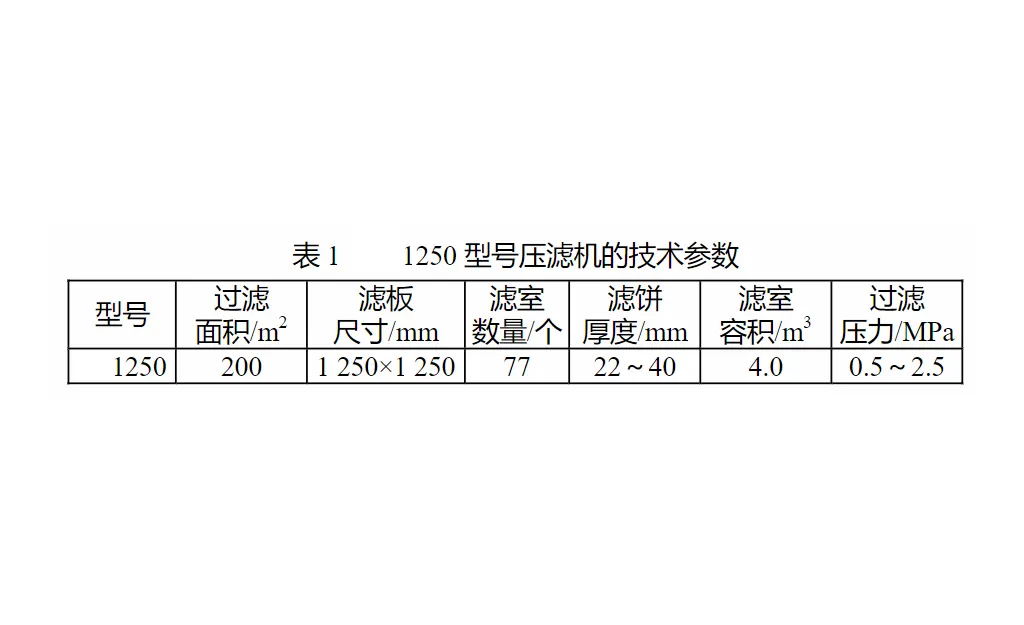

1.5 压滤设备选型计算压滤设备的功用就是泥浆在反复掘进循环使用后浆液质量(密度、黏度、滤矢量及泥膜厚度等)不达标时,或细颗粒较多地层旋流筛分设备不能分离出足够的固相,不能快速将泥浆比重处理到适合掘进需求的技术指标时,需要将由此产生的废浆进行彻底的固液分离,通过分离出低含水率(23%~27%以下)干渣和清水,以完成干湿分离,便于干渣外运和清水回收利用。压滤系统主要由压滤机、空压机、泥浆泵、泥浆罐及控制系统组成。为提高压滤效率,可根据实际需要选配助滤剂、絮凝剂等辅助功能单元。本项目采用公司自有压滤设备,过流面积600㎡,干渣量12m³,为满足施工需求,需对压滤机的数量进行核算,具体配置数量计算过程如下。

①计算基础数据盾构机开挖直径φ=15.01m;最大掘进速度V=50mm/min,即3m/h;环长 :L=2m;平均掘进环数n=6环/天;进浆比重ρB=1.10g/cm³;排浆比重ρS=1.35g/cm3;隧道截面积:Se=176.86m2;原状土比重:ρSM=1.89t/m3;原状土含水率k1=23%;固体物质干比重ρ1=2.70t/m3;0~30μm占比58.11%,30~75μm占比4.85%,75μm~2mm占比5.37%,大于2mm占比31.67%。

②废浆量计算每环开挖体积V1=S*L=353.72m³;每环开挖总重量W1=V1*ρSM=668.53t;每环开挖干物质重量W2=W1*(1-K1)=514.77t;每环开挖细微干物质重量W3=W2*58.11%=299.13t;预设废浆排浆比重ρ3=1.35t/m³;废浆固含量a1=0.35每环排废浆重量W4=W3/a1=854.66m³;每环排废浆体积V2=W4/ρ3=633.08m³;每天排废浆体积V3=V2*n=3798.48m³;总废浆量=V2*1923/2=608706.42m³

③压滤机处理量计算压滤机滤室有效容积V4=12m³;滤饼含水率k2=25%;滤饼比重ρ3=1.89t/m³;每回次滤饼湿重量W5=V4*ρ3=22.68t;每回次滤饼干重量W6=W5*(1-k2)=17.01t;每台压滤机每回次处理废浆重量W7=W6/a1=46.412t;每台压滤机每回次处理废浆体积V5=W7/ρ3=34.379m³;每台压滤机每天工作回次R=14cycle/day;每台压滤机每天处理废浆体积V6=V5*R=481.306m3;所需压滤机数量A=V3/V6=7.89,即8台压滤机。

2 结论根据本项目地质情况特点认真进行颗粒分析及选型设计,初步确定由一级初筛单元、二级20μm旋流分离、三级10μm浓缩、高频脱水筛、渣浆泵及自动控制单元组成,取消74μm和45μm的旋流器切割粒径设计。整体设计采用标准集装箱模块化设计,并联布置,占地面积小,操作简单、维修方便、安全可靠。随着社会的发展,对工程建设中的文明施工要求越来越高,泥水分离系统作为泥水盾构施工中的关键性配套设备,既要满足盾构正常掘进施工需求,又要满足高标准的文明施工建设要求,同时还要兼顾安全、经济、环保等技术要求,而其中关键设备的选型更是要充分保证设备对工程项目的适应性,只有满足了不同项目对泥水分离设备的性能要求,才能做出最适合项目的正确选择。

声明:本文章版权归原作者及原出处所有。欢迎来电咨询、技术交流、来料实验。

咨询电话:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机