前言

选煤厂煤泥的传统脱水工艺是使用普通压滤机,靠加压泵的压力,实现固液分离。因普通压滤机受加压泵功率的限制,始终存在着加压速度慢、脱水效率低、滤饼水分高、能耗大等问题。因此,跳出普通压滤的框框,试用新型、高效的煤泥脱水工艺是目前选煤行业亟待解决的课题之一。

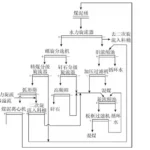

山东省三河口煤矿选煤厂成功的进行了用小型快速压滤机实现煤泥脱水的工艺实践,这对于减少投资、降低能耗具有很大的现实意义。三河口矿选煤厂是一座年入洗能力20万t的炼焦煤选煤厂,釆用跳汰洗煤的工艺流程,原设计煤泥水是经过煤泥沉淀池,靠自然沉淀回收煤泥,严重影响生产的连续性。因此,为降低洗水浓度、减少环境污染,提高产量,必须建设压滤车间。经过考察论证和对几种方案的对比,决定试用小型快速压滤机进行煤泥脱水,按我矿所提供的参数需用XMZG100/1000型,而这种压滤机当时还没有试验成功,经与厂家协商决定先通过在603回风巷采空区各密闭墙顶底板及两帮的煤岩体石门封闭墙间喷注马丽散,经过多次观测,密封性好,遍风量比喷注前明显减少,与以往普通的砌墙注浆封闭方法相比,各石门封闭墙前未出现瓦斯超限现象,封闭墙内氧浓度也由原来15%下降到1%;605工作面釆空区气体温度由30管下降到22T,瓦斯由8.5%降到0.5%以下并稳定下来,保证了601工作面安全回采,取得了良好的经济效益和社会效益。

8效益分析

采用马丽散充填加固采空区密闭墙顶底板及两帮的煤岩体具有突出的综合效益。

提高了围岩的稳定性。马丽散含树脂和催化剂两种组分,注入煤岩层凡秒钟后,化学反应生成的聚酯类产物膨胀,对围岩松动圈裂隙进行充填,对破碎松散的砰石进行粘结,使围岩形成整体结构,提高了围岩的稳定性和抗压承载能力。施工两个月后观察,没有明显的变形破碎,控制了瓦斯一直超限溢出的现象。成功根治了密闭向采空区漏风现象,根除了采空区瓦斯超限隐患,保证了矿井的安全生产。

保证了施工人员的安全。采空区密闭墙顶底板及两帮的煤岩体瓦斯超限安全威胁极大。而注射马丽散后保证了煤矿正常安全生产。

降低了劳动强度。常规处理采空区密闭墙顶底板及两帮的煤岩体瓦斯外溢的方式为喷混凝土、注黄泥浆等方法,这些方法工作量大、施工环境差。釆用注射马丽散加固,施工时试产一台,在我矿试用。实践证明,该方案的选择是正确的,各项指标均达到了设计的要求,实现了清水洗煤。

2压滤机釆用高压风作动力源进行煤泥脱水的可行性试验

选煤行业用压滤机已有20多年的历史,但都是用加压泵作动力源,而且都是大规格的,用高压风作动力源的小型机还处于试验阶段,二者的优缺点主要表现在:

原用的压滤机最小过滤面积为340平方,配套设施规格也较大,且脱水功能单一,单纯靠给料泵的压力脱水,压滤时间长,滤饼水分高,不适合小型洗煤厂使用。

小型快速压滤机循环速度快,脱水效果好,引用高压风又可节约设备投资,降低耗电量,经济效益相当可观。

3压滤机及辅助设备的选型

根据生产需要,我矿试用了XMZG100/1000型厢式压滤机。该机型原用于化工、轻操作方便、劳动强度低。加快了施工速度。马丽散反应迅速、硬化时间短,保证了充填加固工作的快速性,可用于隐患“急救”处理,不影响其它施工任务。处理釆空区漏风问题要具体情况具体分析,不能一味采用传统的方法。否则,安全隐患将时时存在。系统调整、喷浆堵漏等传统的方法只适用于处理一般密闭墙漏风问题,对将受釆动压力影响较大的巷道效果不理想。应用压注马丽散技术充填密闭墙顶底板及两帮的煤岩体,既提高了密闭墙顶底板及两帮的煤岩体的抗压能力和稳定性,又可堵塞采空区漏风通道,从根本上达到治本的要求。

主要缺点。采用马丽散施工,单位生产成本增加;马丽散的催化剂原料含有对皮肤有轻微腐蚀性的化学物质,施工人员操作时需戴防护用品。

结论

马丽散注浆密闭技术在密闭中的应用,实践证明注射的浆液在裂隙中膨胀、渗透,胶结了破碎砰石,不仅提高密闭墙的稳定性,有效地填充了闭墙围岩裂隙,更强化了巷道国岩,防止了采空区瓦斯的泄露。经过裂隙充填,闭墙周边及附近瓦斯浓度均降低在0.5%以下,确保了矿井安全,并且因施工工艺简单,是一种安全、高效的化学充填方法,取得了良好的技术经济效益,单位成本虽有增加,但综合社会效益明显。

(收稿日期:2010-7-23)工等行业,是根据我矿设计要求制造的第一台使用矿井高压风做动力源,用于煤泥脱水的压滤机。其主要技术特征见表,XMZG100/1000压滤机主要技术特征。

因压滤机生产要求风压小于0.8MPa,风量根据生产能力确定,而矿井高压风风压正好符合这一要求,又因用风量较小,故有足够的余量供压滤机使用,因此,只需架设一条输风管路即可,无须其它供风设备。料罐为特殊设计的压力罐,根据压滤机的滤室容积和入料浓度而定。

整个压滤脱水工艺过程中参与的阀门控制比较多,并要求实现程序自动化操作,故阀门选用了气动阀和电磁阀2种。

| 表1XMZG100/1000压滤机主要技术特征 | |||

| 序号 | 名称 | 单位 | 数值 |

| 1 | 压滤面积 | m2 | 100 |

| 2 | 滤板尺寸 | nun | 1000×1000 |

| 3 | 滤板数. | 块 | 50 |

| 4 | 滤室数 | 个 | 51 |

| 5 | 滤室厚度 | mm | 42 |

| 6 | 滤室容积 | m3 | 1.9 |

| 7 | 滤室压力 | MPa | 0.6-0.8 |

| 8 | 压榨压力 | MPa | 0.6-0.8 |

| 9 | 油釘压紧压力 | MPa | 7-14 |

| 10 | 电机功率 | kW | 5.5 |

| 11 | 外形尺寸(长X宽X高) | m | 6.7×1.5xL3 |

| 12 | 整机重量 | 24880 | |

4快速压滤机的改进

4.1快速压滤机缺陷的改进

针对滤饼与普通滤板粘连造成滤饼难以脱落的问题,我们将过滤板全部换成带橡胶隔膜的压榨板。改造后,脱落效果较好,滤板动作后,滤饼即自行脱落。

改用强度较高的尼龙丝纺织滤布。此滤布厚度与原有滤布相当,但其耐压强度高,使用循环次数多,最多可达3000个循环,同时高强度尼龙防治滤布过滤速度快,滤饼脱落效果好的优点。

改进高强度尼龙纺织滤布的装配形式,将滤布直接与橡胶隔膜压在一起,防治中心入料孔滤布的过快损坏,节省成本。

5压滤机工艺参数确定

5.1风压与耗风量确定

矿井高压风压力一般为0.6MPa,适用于煤矿生产通风。压滤机压滤过程中,只有进浆和压榨时间需用高压风,单个循环用风时间不超过5min,耗风量在8m3/min左右,对矿井通风的影响可以忽略不计。

5.2单循环工作时间确定

单循环工作时间公式:T=t,+t2+t3+t4+t5+t6

式中滤板顶紧时间;

t2-进浆压滤时间;

t3-压榨脱水时间;

U-吹风时间;

-压滤机松开时间;

G-卸料时间。

其中为常数,分别为lmin、50s、2.5min。因此,合理选择t”3、t4,是降低单循环工作时间,提高生产效率的关键。

进浆时间t2:进浆的作用是使矿浆固液分离,受后续压榨脱水的影响,进浆速度随着滤饼的厚度增加而有所下降,所以当滤室充满胃体物料出液口液流呈断柱状态时,停止进浆。经测定,在平均入料浓度150g/l,风压为6MPa时,进浆时间一般为3~5min0

压榨时间須压榨可使滤饼水分下降3%~5%,当压榨到一定极限后,再延长压榨时间,产品含水量变化不大。一般认为该时间为30~60s。

吹风时间板:以料罐内余气放空为准,为30s。

因此,单循环工作时间在8~12min之间。

5.3处理煤泥量的确定

压滤机共51个滤室,经过大量实测表明,每块滤饼重约41.7kg,单循环生产滤饼总重2.13t,折合干煤泥单循环处理量为1.55t,以10min进行1个循环计算,该压滤机lh处理煤泥量为9.3t,能满足我矿生产的需要。

试用结果

整个工艺系统正式投入生产运行后,取得了较好的工艺指标,达到了预期目的。与传统设计方案相比,效果显著。因选用机型及配套设施小型化,配套车间建筑面积相对减小,一次性节约设备和基建投资604400元。配套电机功率减小,引用高压风后,开泵时间减少一半,每年可节电322573.5度,节支161268.75元。产品水分降到了20%左右,实现r清水洗煤,提高了精煤的回收率和精煤的质量,由此带来的经济效益是卜分可观的。压滤全过程实现程序自动化控制,操作调整方便可靠。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机