前言

近几十年来,过滤方法的应用范围迅速发展,已广泛应用于化工、石油炼制、冶金、轻工、食品、纺织、医药、国防、环境保护等领域。板框立式压滤机作为一种高效的过滤设备,由于其单位过滤面积占地少、对物料的适应性强、过滤面积的选择范围宽、过滤压力高、滤饼含湿量低、可得到很清的滤液、固相回收率高、结构简单、操作维修方便、故障少、寿命长等特点,也在这些行业得到充分应用,发挥着重要作用。

双氰胺由于其特殊的性状,被广泛应用在医药、化工、制革、建材、纺织助剂、电子、新材料以及水处理等行业。目前技术情况下,每生产1吨双氤胺产品就可产生湿基渣8吨,干基渣5吨。在双氤胺生产过程中,我国技术工艺水平还很落后,过滤设备脱水效果差,双割胺渣滤饼水分高,滤液固含量高,产品收率只有75%-80%,而国外的产品收率达到95%以上。2006年,国内某公司引进挪威年产1.8万吨双割胺生产线上马后,该生产线年产双氰胺渣大约10万吨,双氤胺产品收率从80%提高到92%。可见,现在国内双氤胺产品成本依然较高,外资一旦进入我国市场,取得与我们相同的资源和能源优势,我们目前的技术装备很难与之抗衡。我们要尽快改变目前企业以浪费资源、牺牲环境为代价的粗放式经营,对双献胺渣的处理量要求必须越来越高,对双割胺的生产提纯工艺过程要不断改善,提升双割胺产品收率,提高双氤胺生产企业的装备水平势在必行。

2板框立式压滤机工作原理

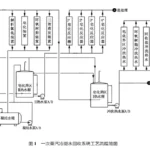

板框立式压滤机适用于过滤物料浓度40%左右、固体颗粒-400目左右、料浆温度602以下、粘度较小、滤饼含水量约为9%~11%的工矿要求。主要结构组成是:板框启闭系统、板框顶紧系统、滤布驱动系统、滤布张紧系统、滤布清洗系统、矿浆进出系统、压力水系统、液压系统、上下压板结构、顶部固定框架结构、板框导向结构、板框锁紧机构、机座机架固定结构、滤布托根导向结构、前后集水槽结构、滤饼下料结构、液压站等。

其工作过程为4个阶段工序:

(1) 过滤:顶紧板框组,过滤物料(悬浮液)被泵送到压滤机,并经过分配软管同时进入板框组各个板框滤室内。随着滤液流出滤饼开始逐渐形成;

(2) 隔膜挤压:待滤板腔满后,高压水同时自动注入每一个滤腔内的橡胶隔膜,进行挤压滤饼,使物料中更多的滤液(过滤水)通过滤布流入滤液腔,然后从滤液管流出,滤渣则残留在滤布上,形成滤饼;

(3) 滤饼风干:在最后的脱水阶段,高圧风同时强行吹透所有滤腔内的滤饼,将滤饼中的部分水汽用风带走,以再度降低滤饼的水分;

(4) 滤饼的排出:板框组打开后,驱动滤布,滤腔内的滤饼同时由滤布移出滤腔,自压滤机两侧卸下滤饼,同时滤布清洗水洗涤滤布,进入下一个压滤周期。

3试验目的与方法

3.1试验目的

利用试验,分析双観胺渣浆在全自动立式压滤机上的适用性和过滤得到的滤饼的含水率、过滤液的固含量,以及操作程序、工艺参数对过滤性能、生产效率、能耗、劳动强度和生产环境的改善程度,最终确定板框立式压滤机在双割胺生产工艺中的应用性。

3.2试验方法流程

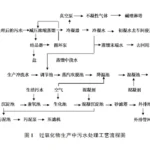

在试验中,对物料(双氰胺渣浆)的处理工序流程所示。试验过程工艺控制模式采用短程序,即:过滤-压滤一风干一卸料。过滤工序:物料被泵送入板框滤腔,开始形成滤饼(固体颗粒);压滤工序:隔膜内注入高压水进行挤压,过滤液(液体)流出,固体液相彻底分离;风干工序:为进一步降低滤饼的水分(含液量),压缩空气吹透滤饼,带走少量残余水分;卸料工序:打开板框系统,移出滤饼,清洗滤布,得到物料的固体和液体。

4试验设备和物料

4.1试验设备与参数

主要试验设备:

(1) 板框立式压滤机小型试验机PF0.1-H2型,有效过滤面积S=0.1m2;

(2) 物料搅拌槽,有效容积0.45n?,搅拌速度=14.2r/min;

(3) 隔膜泵,1.0MPa;

(4) 过滤滤布,透气性1.5m3/m2.min(12.7毫米水柱);

(5) 高压水泵,1.0MPa;

(6) 空气压缩机,0.7m3/h;

(7) 电热鼓风烘箱,3kW;

另外还有辅助试验仪器:电加热器、普通台秤、电子天平、温度计、秒表、量杯、样袋、PH试纸、钢板尺等。

4.2试验物料配置

对双氤胺渣进行配液,调配成40%浓度的料浆,温度35^-45^0料浆注入料浆搅拌槽,足够做6~7个试验样。

5试验结果及分析

试验中,除正常工艺过程,不再考虑其它辅助时间,视同压滤机的产能与泵入物料固含成正比,试验进料压力、挤压压力、压缩空气压力保持不变。

5.1试验工艺参数

试验工艺过程控制参数:

(1)进料压力:0.8MPa;

(2) 挤压压力:0.8MPa;

(3) 压缩空气压力:0.55MPa;

(4) 卸料及辅助时间4min(包括板框打开、卸料、滤布冲洗、板框闭合)。

5.2试验数据

对进料时间进行确定,然后调整隔膜挤压时间、高压风吹干时间,卸料后对滤饼的重量、厚度及水分进行测定和比较,经过计算得出比较合理的生产性能。试验工序时间计算方法:循环时间=给料时间+挤压时间+吹干时间+卸料及辅助时间。

| 试验项目 | 双氧胺渣浆(固含量40%) | |||||

| 样1 | 样2 | 样3 | 样4 | 样5 | 样6 | |

| 给料时间(s) | 150 | 120 | 90 | 80 | 60 | 40 |

| 挤压压力(MPa) | 0.8 | 0.8 | 0.8 | 0.8 | 0.8 | 0.8 |

| 挤压时间(s) | 120 | 150 | 90 | 80 | 60 | 60 |

| 吹干压力(MPa) | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 |

| 吹干时间(s) | 60 | 60 | 60 | 60 | 60 | 60 |

| 料浆温度(T) | 40 | 40 | 40 | 40 | 40 | 40 |

| 滤饼厚度(mm) | 42 | 42 | 41 | 41 | 41 | 40 |

| 滤饼总重量(g) | 6950 | 6920 | 6920 | 6910 | 6840 | 6410 |

| 烘干前重量(g) | 267.66 234.93 268.67 266.82 255.26 245.33 | |||||

| 烘干后重量(g) | 228.92 205.76 230.12 232.93 226.67 218.84 | |||||

| 含水率(%) | 14.5 | 12.4 | 14.3 | 12.7 | 11.2 | 10.8 |

| 试验生产能力

(kgm2/h) |

375.3 | 382.86 444.78 472.10 520.62 514.59 | ||||

试验中观察到:板框立式压滤机操作简单,控制程序化,料浆不泄漏,周边环境好。由于双氧胺渣浆黏度小,试验过程中隔膜上没有双氤胺渣附着,无腐蚀,滤布上固体颗粒残留量很小,使用2kg压力清水冲洗即可轻松洗干净滤布。对压滤机给料、挤压以及吹干过程中,过滤液都比较清澈(固含量极小),给料过程滤液量较大,挤压、吹干过程滤液量较少。

从数据中看出,进矿时间短反而生产能力大,即使增加进料时间,滤饼重量也不会大幅度增加。进料时间从40秒增加到150秒,滤饼重量仅从6.41kg增加到6.95kg,增加了0.54kg,滤饼厚度从40mm增加到42mm,仅增加了2mm,这是因为料浆浓度大,过滤面积只有0.1廿,在进料40秒后,板框过滤腔基本被双割胺渣充满,滤饼厚度已经接近过滤腔设计尺寸45mm,基本达到最大的厚度生产能力。据此,说明板框立式压滤机非常适合双氧胺渣浆过滤,料浆脱水过程非常迅速,能够快速截流固体颗粒,形成渣液分离,其最佳生产能力为520.62~382.86kg/m2-ho

数据表和图2、图3反映,双簡胺渣浆在板框立式压滤机上脱水效果比较好,滤饼含水率基本能控制在12%左右,在一定范围内,增加挤压时间,还可适当降低水分。当挤压时间为150秒、120秒时,水分分别为12.4%,14.5%,两者水分相差2.1%,当挤压时间为60秒时,水分降低到10.8%。这是因为矿浆浓度高,进料很短时间后立刻将板框过滤腔充满,再次进料时致使过滤腔过满,导致吹干用的管口堵塞,吹干工序效能减弱,而进料40秒时,未堵塞吹干管口,吹干过程得以正常进行,有效带走残余水分,所以含水率比较低。因此,说明板框立式压滤机可以满足双観胺渣浆脱水要求,在实际生产中选择好进料、挤压参数,滤饼脱水率会有—个大的提高。

结论

根据试验观察和试验数据图表的分析,可以得出:板框立式压滤机的过滤效果达到了预期目的,能够对双割胺渣浆进行过滤脱水。从给料过程中滤液流出较大,脱水迅速,可以判断双篙胺渣固体颗粒符合滤布要求,滤布毛细孔堵塞现象较小。对双氣胺渣浆板框立式压滤机的滤饼水分可以降低到12%以下,完全可以代替其他过滤设备。但是从图2、图3反映,过分追求脱水率,而延长给料和挤压时间,反而出现产能的下降和含水率的升高。给料和挤压时间需要一个最佳配合点,才能得到较低的含水率。过滤液清澈,固含量少,对母液污染小,利于析出优质双割胺,可以提高双氤胺产品收率。卸出的双氤胺渣滤饼形状规则,不污损滤布,清洗快,洗涤耗水量少。板框立式压滤机无泄漏,设备周边无污染、环境好,操作过程自动化高,不但能大大降低烘于工序能耗,还能减轻劳动强度。

技术:188517-18517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机