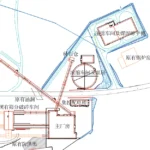

1选煤厂现有生产系统现状

华晋焦煤有限责任公司沙曲选煤厂为矿井型选煤厂,主要入选沙曲矿井原煤,现有选煤厂生产能力为1.50Mt/a,原煤准备车间和产品跨线式装车仓均按3.00Mt/a一次形成。目前选煤工艺为:混合跳汰一煤泥浓缩浮选,浮选精煤过滤一尾煤浓缩压滤脱水联合工艺。可生产灰分在8.5%〜10.00%之间的多规格、多品种的精煤产品。

入洗原煤首先经50mm预先分级,+50mm块煤经检查性手选和破碎后,与筛下物料混合,经跳汰分选,选出精煤、中煤、砰石三种产品。砰石由汽车排至砰石堆放场。中煤脱水后销售,也可经破碎后作锅炉房用煤。精煤进入13mm分级脱水作业,筛下进入捞坑,捞坑斗子提升机捞出物经脱泥筛和离心机二次脱水后,与块精煤混合为最终精煤产品。捞坑溢流浓缩,釆用浓缩浮选工艺,浮选精煤采用过滤机脱水,掺入跳汰精煤、浮选尾煤经浓缩后压滤脱水。为减轻煤泥水系统负荷,在煤泥浓缩机和尾煤浓缩机底流增加了分流环节,分流出的煤泥水经高频筛回收后,分别掺入精煤和中煤。

现有生产系统存在的主要问题如下:

1)跳汰、浮选工艺系统能力不相匹配。

由于原设计釆用的煤质资料一0.5mm原生煤泥量仅为7.72%,而实际生产中却达到了15%左右,另外原煤储煤场采用推土机往复作业,使原煤遭受二次碾压,次生煤泥量增大,导致煤泥水系统处理能力严重不足,而原设计主选设备为一台35m2跳汰机,设备入洗能力过大,由于煤泥水系统的处理能力和主选系统生产能力严重失调’,无法维持跳汰机正常的工作条件。虽然选煤厂进行了技术改造,但仍不能满足生产要求。

2)浮选系统工艺落后,煤泥积聚,无法保证系统正常生产。沙曲洗选厂现有浮选工艺为浓缩浮选工艺,浮选精煤过滤机脱水,浓缩机溢流直接作为循环水使用。,

浓缩浮选流程的主要缺点在于煤泥水中小于浓缩机截留粒度的细泥随溢流在洗水中不断循环,继续泥化,致使循环水中细泥积聚,洗水浓度逐渐上升,跳汰机作业条件恶化,破坏了洗选下限,’污染了精煤。现选煤厂实际生产中将浓缩浮选改为半直接浮选,加大煤泥浓缩作业的底流量,降低煤泥浓缩机的溢流浓度,以改善该部分循环水的质量。加大浓缩机的底流排放量,使底流浓度降低到10.g/L,浓缩机已基本不起浓缩作用,并且有了煤泥浓缩机这一环节,不管如何加大底流排放量,总会造成细泥在洗水中死循环的后果,小于浓缩机截留粒度的细泥在洗水中积聚也仍然不可避免。同时浮选精煤釆用真空过滤机脱水,由于设备自身的局限性,滤液浓度较高,不能作为循环水使用,需返回浮选机处理,从而造成煤泥在浮选系统积聚,进而影响浮选效果和过滤机本身的脱水效果。

3) 跳汰机分选效果差、存在问题多,不能满足正常生产。随着沙曲矿井北翼工作面的投产,矿井原煤由易选煤变成难选煤,跳汰机在洗选过程中,分选效果差,精煤产品灰分平均在10%左右,沙曲选煤厂为了使跳汰机适应入选难选原煤的实际情况,先后进行了跳汰机筛板孔径、排料机构、空气过滤、自动控制、浮漂等改造的尝试,并且在操作方法上进行了不断摸索,虽然能生产出合格精煤,但分选效果没有明显改善。从近几年生产指标看,中煤带煤损失平均35%左右,砰石带煤损失在10%以上,并且精煤中细粒砰石污染严重,数量效率低,在89%左右。

4) 矿井煤质变坏,目前排肝系统不能适应生产需要。由于矿井原煤煤质变坏,夹砰层增多变厚,造成砰石大量增加,经常砸坏选煤厂的设备,而且由于砰石量太大手选选不过来,所以直接将大于50mm的物料直接外排,造成了不必要的损失。

针对以上问题虽采取了一系列措施,但效果不佳。随着矿井生产能力的扩大和井下煤质的变化,需要建立与矿井能力相匹配的选煤厂和适合井下煤质的洗选工艺,经过大量的调查研究,决定进行选煤工艺改造。

2沙曲选煤厂技术改造方案探讨

针对入选原煤的可选性和能源的合理利用,釆用重介旋流器工艺最为适宜,因其分选精度高,中砰带煤损失低,数量效率高,约在95%左右,适用于分选难选和极难选煤。

2-1有压、无压入洗方式的比较

1)有压入料分选下限低,分选效果好,尤其适用于细粒级含量高的原煤。厂房高度低,投资省,设备(国外两产品旋流器)处理量大,有利于高效的装配式厂房布置。有压入料将带来物料过粉碎,但从煤质分析可知,解离的越细(不包括一0.5mm),精煤回收率越高,因此,选择有压入料方式适合我厂煤质。

对于矸石泥化问题,从以下几方面考虑:

a)设选前脱泥,保证大部分煤泥进入旋流器前已经脱掉,即使有泥化对分选效果的影响也不会很大;

b) 从混合桶的结构看,其外形象一垂直安装的梯形溜槽,煤介混合室容积并不大,有效地避免了原煤在混合桶悬浮液中长时间浸泡所带来的砰石泥化现象;

c) 布置厂房时,尽量缩短煤介混合物的管路输送距离,泥化也就失去了滋生的环境。

2)无压入料简化了工艺,避免末煤的过粉碎,多与三产品旋流器结合,近年来很受用户欢迎。其不足之处为:a)对末煤、粉煤的分选精度略低,对于沙曲选煤厂末煤含量大的稀缺主焦煤来说不太合适;b)物料必须被提升至高处,厂房体积增大,投资增大;c)两产品旋流器吨煤介质循环量比三产品旋流器少1n?左右,入料泵功耗低,能耗小。三产品旋流器的配套磁选机台数多,介耗也相对较高。

综合考虑后,设计选择有压两产品主再洗入料方式适合本厂煤质。

2-2选前脱泥不脱泥的比较

1) 入洗煤中原生煤泥含量大(14.72%),浮沉煤泥含量也较大,加之煤质较脆、易碎,且砰石有泥化现象,因此设选前脱泥环节很有必要。选前脱泥的优点是:分选精度高,分选效率高,介质损失少。由于入料中非磁性物含量少,故脱介效果好。脱泥后进入重介系统的煤泥量基本上为一定值,保证了介质系统的稳定性,分流量变化小,因而介质密度的调节变得十分简捷,只须控制补加清水量一个因素。其次脱掉了大量煤泥,从源头上最大限度的减少了泥化现象,给分选作业带了诸多好处。脱泥后,进入重介系统的总物料量减少,提高了设备的处理能力,对于大型、特大型选煤厂投资将大大降低。此外,从厂房布置上讲,脱泥更有利于模块化厂房布置。其缺点是工艺环节增多,脱掉的粗煤泥还需要增加处理设备,但与上述优点相比,这些缺点显得微乎其微,完全可以舍弃。

2) 如采用选前不脱泥工艺,虽然简化了工艺环节,但却增加了后续设备的负荷,且厂房体积将明显增大。不脱泥入洗意味着全部煤泥进入重介旋流器,加之砰石易泥化,因此小小的波动将对悬浮液的流变特性影响很大,直接影响到分选效果的好坏。此外煤泥量大,介质损失大,脱介喷水量大,配套的磁选机台数多。从煤泥分选的角度考虑,煤泥在整个重介系统没有得到分选(普遍认为旋流器分选下限为0.5mm),也没有得到回收,仍返回了煤泥水系统,是重复入洗,无论从技术上还是经济上都是不可取的。

综合考虑后,设计选择选前脱泥工艺。

2.3动筛排砰工艺探讨

1) 动筛跳汰作为近年来发展起来的分选方法,其优点是分选上限大,可达300mm,所需循环水量小,极适合于大块煤,特别是砰石含量较高的块煤的排砰,且系统简单,有利于后续重介系统的分选。

2) 动筛排砰技术已经成熟,其工艺简单、易操作,国内很多矿井和选煤厂已成功使用,而且效益显著。大量奸石直接经动筛排出而不进入洗选系统,改造后入选原煤灰分可由现在的33%左右降至25%,而且减少了洗选转载过程中的二次碎化和泥化,既达到了除研降灰的目的,又有利于洗选作业。

3) 由于重介旋流器对入料粒度要求严格,所以选择动筛排砰工艺做为重介改造的配套工程。

2.4煤泥回收工艺的比较

由于煤泥中粗粒级含量较多,可选性好,针对该特点,设计选择螺旋分选机和煤泥重介旋流器两种方法进行比较。

1)螺旋分选机分选密度偏高(1.7kg/L〜1.8kg/L),分选效率低,而且当洗8级精煤时,原煤可选性已发生很大变化(难选煤),因此不宜作为炼焦煤出低灰产品的分选手段。

2) 若釆用煤泥重介旋流器(一般与无压三产品旋流器配套),+0.125mm的粗煤泥可以得到有效的分选,从而弥补了大直径无压三产品重介旋流器分选下限偏粗的不足,同时也大大减少了进入浮选的煤泥量,在工艺上有扬长避短的功效,而且降低了洗选加工成本。但从现场调研反映,煤泥重介旋流器调配介质密度困难(一般不能调节),分选精度难于控制。

3) 最主要的原因是不管采取上述那种方法,粗粒级回收后,经计算,入浮浓度只有40g/L左右,远远不能满足直接浮选对浓度的要求。如果只为了回收粗煤泥而增设浓缩浮选工艺,就使系统复杂化,无论对泥化还是细粒级物料积聚均会产生不利影响。

通过上述分析,煤泥(-0.5mm)选择直接浮选工艺。

结语

总之,近年来随着煤炭市场的好转,选煤行业新工艺、新技术、新设备发展较快,各大选煤厂都在进行技术改造,在方案的选择上也是仁者见仁、智者见智,但是笔者认为,单纯的评论哪种工艺好、哪种设备好是不科学的,必须根据比较真实的煤质资料,选择适合煤质资料的选煤工艺和设备。目前,沙曲选煤厂技术改造已经完成进入试生产阶段,通过近两个月的试运行,设备运行状况良好,基本达到设计生产能力。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机