引言

选煤厂是一座设计生产能力为210万t的动力煤选煤厂,于2007年建成投产,洗选工艺为“重介+螺旋”联合分选。主要入洗西铭矿井的高硫贫煤和低硫瘦煤。近年来,由于采煤机械化程度的不断提高和煤质的不断下降,入洗原煤中细颗粒含量急剧增加,导致细煤泥回收系统无法满足正常生产需要,影响选煤厂效益。为此,通过可行性分析,将原3台250/1500一U/X型压滤机更换为2台650/2000一U型压滤机,取得了较好的效果。

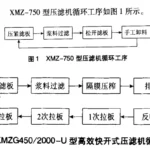

细煤泥回收工艺

选煤厂原煤洗选流程为:原煤经预先脱泥后,50~1.0mm采用重介旋流器排矸,1.0~0.5mm采用螺旋分选机分选,≤0.5mm细煤泥采用压滤机回收。细煤泥主要来源于水力分级旋流器溢流和螺旋矸石旋流器溢流。细煤泥经601浓缩机浓缩、澄清后采用压滤机回收。细煤泥脱水工艺流程见图1。压滤机入料来源为601浓缩机的底流,小筛分试验分析可以看出:入料中≤0.125mm的微细颗粒占80.51%。入料粒度越小,煤泥产品黏性越大,越难卸料,且产品水分高。原KZG250/1500一U/X型压滤机使用情况现阶段,西铭矿选煤厂核定生产能力已近290万t/年,比原设计处理能力高约80万t/年,生产时问由年生产300天,每天16h增加至年生产330天,每天20h。同时,继2013年9月以来,人洗原煤灰分升高,细粒级含量增高,导致原压滤机处理能力不能满足生产需求。原压滤机处理能力小,在投产时即投入使用,使用年限长,设备老化,处理能力降低,检修时间增多,维修成本高。

1.处理能力低原250/1500一U/X型压滤机完成一次进料、卸料过程共需12rain,排料60板/班,处理量为3t/板,可处理煤泥3t/板×60板×3台=540t。

2.项自动化功能失效原压滤机多项自动化功能失效,进料、卸料不能实现全自动。当进料浓度发生改变时,需人工控制人料时间;反吹功能失效,卸料只能靠自重和人工,由于人料中≤0.125mm微细颗粒占80.51%,煤泥产品黏性大,给卸料带来困难,增加了职工劳动强度。

3.检修时间长因使用年限过长,设备严重老化,同时由于设备高负荷长期运作,检修时间少,各零部件损坏频繁,在生产过程中经常出现问题,严重影响了选煤厂生产。

4.维护成本高人工卸料加大了滤布、滤板的破损量,增加了维护成本费用。

650/2000一U型压滤机使用情况

1.处理能力大现650/000一U压滤机完成一次进料、卸料过程共需14min,排料45板/班,处理量为10t/板,可处理煤泥10t/板x45板x2台=900t,满足了生产需求。

2.自动化程度高650/2000一U型压滤机实现了滤板压紧,过滤、压榨、反吹、洗涤、滤板松开、卸料等各道工序的自动化控制。

3.滤饼水分降低由于入料中≤0.125mm微细颗粒占80.51%,煤泥产品黏性大,脱水难度大,而/650/2000一U型压滤机配置了隔膜板,过滤后通过水压或气压改变滤室容积,对滤饼进行压榨,进一步降低了滤饼水分,由23%~25%降至16%~18%。

效益分析

1.维修成本降低细煤泥脱水工艺中原使用3台250/1500一U/X型压滤机,由于设备老化严重,各零部件损坏频率较高,导致维护成本增高,后更换为2台650/2000一U型压滤机。原250/1500一U/X型压滤机年消耗材料费为2995200×3台=898.56万元,新650/200O—U型压滤机年消耗材料费为1502250×2台=300.45万元,年节约材料费598.11万元。

2.节约人工成本压滤机由3台更换为2台,同时,由于自动化程度提高,岗位操作人员由3人减为2人。新型压滤机故障率降低,零部件损坏频率降低,降低了检修人员和岗位操作人员劳动强度。

结论

选煤厂使用650/2000一U型厢式隔膜压滤机取代原250/1500一U/X型压滤机,不仅满足了细煤泥回收的工艺需求,解决了处理能力不足对生产的制约,而且节约了维修成本,降低了使用费用,取得了明显的经济效益和社会效益。

板框厢式隔膜压滤机

板框厢式隔膜压滤机