概述

目前我国铁矿选矿行业中已经形成的共识是尾 矿必须干排,而要干排就必须先压滤或脱水后才能进行。现行的应用于尾矿干排的设备主要有厢式压滤机、陶瓷过滤机和深锥浓缩机等。严格来讲,深锥 浓缩算是湿排,主要是其滤饼水分难以控制,不能确 保干排,而且其投资大、占地大、维护成本高,因此使 用的地方不多。而压滤机和陶瓷过滤机均因为处理 量不足,未得到广泛应用。往往一个矿山需要采用 10台以上甚至几十台压滤机才能完成尾矿压滤任务。

在铁精矿脱水方面,主要取决于其选矿工艺和 磨矿粒度,磨矿粒度特别细,当-0.045mm超过 85%以上时,传统的圆盘真空过滤机、陶瓷过滤机、 筒式过滤机等都无法实现脱水,尤其是再采用浮选 工艺的话,这些设备更是无法发挥作用。因此,铁矿 选矿行业逐渐采用大型的快速压滤机来解决尾矿和 精矿的脱水问题。以KM系列快速压滤机为例,它 从原理上彻底颠覆了普通厢式压滤机,处理量是普 通厢式压滤机的2 -4倍,彻底改变了普通厢式压滤 机故障多、运行成本高、自动化程度低、经常性跑冒 滴漏等落后面貌。

KM-2500系列快速压滤机的技术突破

KM-2500系列快速压滤机克服了目前国内 快速压滤机过滤面积小、滤板尺寸小的设计难题, 以快速压滤机“大板短配置”的设计理念,并结合 现代控制系统对压滤系统的全自动运行方案进行 革命性升级,真正达到了无人职守、数据自行监测 并调整、全过程自动运行,单位产能的运行成本、 能耗和可靠性,相比其他过滤脱水设备具有极大 的优势。

综合产能大

单台设备过滤面积500 ~ 1000m2,采用2500mm x2500mm型滤板,单板过滤面积达到10m2,在快速 压滤机的设计思路上有新的突破,小时处理量视尾 矿具体性质而定,以铁尾矿为例,一般可达50 ~ 120t/ho

釆用2500mm x2500mm型超大型矿业专用滤板

为了适应各种矿物条件下、各种选矿工艺中不 同精矿及尾矿的特性,北京中水长固液分离技术有 限公司从全国各地采集了多种不同地区不同类型的 尾矿及精矿样品进行过滤性能试验,并对滤板的设 计进行改进和创新,最终归纳总结了十几种精矿及 尾矿过滤专用滤板,KM型快速压滤机制作了目前世界上最大 的矿业专用滤板一2500mm x 2500mm型滤板。 该滤板针对金属矿颗粒坚硬、磨蚀性强,对排液面和 排水孔进行了耐磨蚀加固,保证在过滤和穿流吹饼 时不致使排液面和排水孔破损,减少滤板损坏率,保 证了滤板的使用寿命。

水分脱除手段更娴熟

1) 釆用矿业专用滤板,滤液排出速度更快(~ 3min);

2) 采用高压力水压榨(1.6MPa)式隔膜滤板,滤饼水分低,滤饼二次脱水快;

3) 并且采用高压干燥空气进行强力穿流吹饼, 完全穿流而非中心孔半穿流,因此可在尽可能节省 气源的基础上使滤饼中残余水分快速脱除。

4) 釆用多油缸的同步快速均匀压紧及开启技术, 保证了滤板组可靠并压紧;

在使用2000mm x 2000mm型滤板时,采用了五 缸同步压紧技术,使用2500mm x 2500mm型滤板 后,采用八缸同步自适应压紧,确保滤板四周密封的 压紧力均匀,解决了大规格滤板的变形难题,提高滤 板的寿命。

滤板分组拉开,自动卸料

分组拉开机构的液压桥式制动保证了滤板到位 准确,自动运行有可靠的保障;由于分组快速拉开的 间距较大,且滤饼的自重很大,加上滤板拉开过程中 的偏转力矩设计,使得滤饼的卸除干净、完全自动 化。即使有部分残余仍不影响下次压紧入料,不会 造成喷料等现象。

金属矿山特殊研制的滤布,适应性强,使用 周期长

根据金属矿山粒度坚硬、磨蚀性能强的特点,专 门研制了不同于煤矿和化工行业的专用滤布,既保 证了滤布使用寿命(至少1个月,约3000个循环), 又解决了滤布更换人工劳动强度大的问题。

安全、整洁的运行环境

KM -2500系列快速压滤机进行了更加人性化 的设计,充分考虑到了操作者及管理者的操作习惯 以及外界环境的安全整洁等问题。在自身工艺与上 下游系统配合、液压、电气、压榨、人身保护等各个方 面作出了详尽的设计,由于产能大,减少了压滤机的 配置台数,减少了操作工人数量,有利于现场环境的 维护。

快速压滤机工艺流程

入料过滤阶段

利用泵压将料浆送入由隔膜板和厢式板组成的 各个密封滤室内,利用泵压提供的过滤动力使滤液 通过过滤介质排出,完成液固两相分离,直至物料充 满滤室。该阶段采用变频入料的方式,从2~6各端 口快速均匀入料,保证人料前期物料填充均匀、后期 过滤脱水彻底,以最低能耗的方式最大限度的利用 了入料泵的填充及过滤作用,并且极大的避免了腔 室中偏压的产生,保护了滤板。

反吹中心孔料浆

压缩空气通入入料管道进行反吹,使中心孔残 余的高水份浆料等返回搅拌桶。

压榨脱水阶段

在入料过滤阶段结束后,采用L6MPa的高压 水推动隔膜板的隔膜鼓起,对滤饼产生两维方向的 压缩,破坏颗粒间形成的“拱桥”结构,使滤饼进一 步压密,将残留在颗粒间隙的滤液挤出。

穿流吹风阶段

在压榨脱水阶段的同时,干燥的压缩空气进入 腔室中吹透滤饼,置换出滤饼中的自由间隙水和毛 细水,使滤饼进一步脱水。

二次反吹阶段

穿流吹风阶段结束后,压缩空气通入入料管道 进行反吹,使中心孔残余的高水份浆料等返回搅拌 桶。

分组拉开阶段

反吹阶段结束后,液压系统将滤板快速分组拉 开,卸料结束后自动将滤板再次快速合拢,完成整个 工作循环,进入下一工作循环。

现场应用情况

处理效果(产能+水分)优势

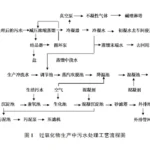

KM -2500系列快速压滤机自在选矿厂应用以 来一直得到选矿行业的关注,以某铁矿厂为例。该 矿设计产能为200万t/a铁精矿。现在为一期运 行,年产100万t,日需处理尾矿2000to由于铁矿本 身的特殊性,为三段磨矿,粒度较细,-325目占 85%以上。因此,自从投产以来,铁精矿和铁尾矿的 过滤环节一直是个问题,精矿用筒形外滤式真空永 磁过滤机,水分为14% -16%;尾矿用4台普通厢 式压滤机,单台1000m2,尾矿水分约30%,无法运输 如图1所示。

经过改造后,将其中的两台1000m2普通厢式 压滤机改造为KM系列350m2快速压滤机,即解决 了尾矿压滤干堆问题,实现单台压滤机日处理尾矿1000t。精矿方面使用一台250m²快速 压滤机,水分在9%以下,满足炼钢烧结要求,实现 30t/h干铁精矿生产要求。

总结

快速压滤机是适应铁矿发展趋势的一种新型大 产能、适应面广、能耗低、自动化程度高、运行可靠的 环境友好型压滤机,而KM-2500系列超大型快速 压滤机的问世则具有划时代的意义,解决了多年来困扰选矿行业发展的尾矿系统问题,已经成为尾矿过滤脱水实行干排的必选设备,开创了中国压滤机行业高效、自动的新局面。

板框厢式隔膜压滤机

板框厢式隔膜压滤机