引言

XMZG型精煤压滤机是在原尾煤压滤机的基础上,进一步改进发展而来,是用于选煤厂浮选精煤脱水的一利高效脱水设备。工艺流程要控制的环节比较多、系统比较复杂。如果采用传统的继电器联锁控制,会使得控制系统繁琐,故障率高,可靠性下降,且维修量大:可编程序控制器,以其可靠性高、抗干扰能力强、控制程序可变、貝有很好的柔性、编程简单、使用方便等特点很好地满足了工艺流程的要求。

精煤压滤机的控制方案

精煤压滤机的佳动包括机械、液压传动和气动三部分,根据脱水工艺流程的要求,控制主要包括以下几个方面:

液压系统

(1)压紧滤板:本机釆用高低压双泵系统,初时,双泵同时供油,启动主油缸,推动压紧板,滤板快速就位,待各滤板贴紧时,系统压力升高,达到电接点压力表的预先调定分级压力PfH,低压系统自动卸荷’仅小流量高压泵带动主油缸继续慢速顶压,待达到电接点压力表上限压力印时,电机自动停机。

(2)保压:为了保险起见’本机还设置有自动补压功能,补压靠另一个电接点压力表控制,其上限压力与Pg相同,下限压力是油缸的最低保持压力,当由于种种原因,主油紅在过滤未结束之前压力下降至最低压力时,高压泵重新启动,油缸顶压至Pg。

气动系统

(1) 进料;料浆进入料踵时,打开气动蝶阀2和7,待料罐内的料浆达到料位计的调定高度时,关闭气动蝶阀。压滤机顶紧后,打开气动蝶阀。同时,打开料罐进气电磁阀,高压气体进入料罐,迫使料浆快速进入压滤室,通过滤布进行过滤。

(2) 吹风;进料结束后,关闭气动蝶阀,同时,打开吹风电磁阀,高压风从压滤机中心孔吹入’吹净进浆孔道内残余的料浆,同时排除滤饼颗粒形成的空隙中剰余水分,使滤饼进一步脱水。

(3) 气动压榨:关闭阀,同时打开阀,高压气通过独立的进气管道,向滤板橡胶隔膜一侧压入,挤压滤饼进一步脱水。

(4)松开压紧板:主油缸活塞后退,滤板松开。

拉板卸饼:液压马达在程序控制下,正反转交替变换,经链轮、链条带动拉板滑车往复运动逐次拉开滤饼卸饼。3控制系统构成

电控系统主要由PLC、控制台、低压配电柜、高压开关柜等构成。

(1)可编程序控制器:根据现场控制要求,

PLC选用日本三菱电机公司生产的F2系列可编程序-控制器F2-64MR,F2系列产品为积木式结构,各模块的组合、更换方便。在自动运行过程中,PLC按编制好的程序自动有序地完成压滤系统的进料、吹风、脱水、卸饼等过程,PLC实时检测和显示各种工作信号’并参与控制。

(2)控制台;控制台上有系统运行的各料按钮及信号指示灯。在自动过程中,入料、吹风、压榨脱水都是时间控制’自动时间快到时,将会出现自动时间提示,如果认为时间不足,可进行手动切换。在自动过程中,相应的指示灯根据动作显示。

(3)开关柜:低压配电柜、高压开关柜直接装在车间中心配电室。4系统的主要功能

控制台上设有调整、自动两种工作状态。由控制台上的工作状态选择开关进行选择,两种状态可以平滑切换。

(1)调整:主令开关指向调整位置时,各动作程序可通过相应的按钮进行单独动作。这种方式通常是在系统安装调试、排除故障或检修时采用。

(3)自动:单动动作调整无误后,可进行自动操作。当主令开关在自动位置时,只需按一次系统工作按钮,可将全部程序自动完成。

结语

可编程序控制器将计算机技术、通信技术和自动化技术融于一体,已大量使用于工业控制的各个领域,其中煤炭行业也不例外。生产实践表明,由于采用了可编程序控制器,使得精煤压滤机的优越性得到了充分的发挥,大大提髙了选煤厂浮选精煤脱水的效率。加之PLC是一种新型的控制装置,因此给现场的维护、操作人员带来了很大的方便,同时给选煤厂带来了显著的效益,可以预见,随着PLC以及XMZG型精煤压滤机自身功能与结构的不断完善与发展,可编程序控制器将越来越多地应用在选煤厂的精煤压滤系统中。

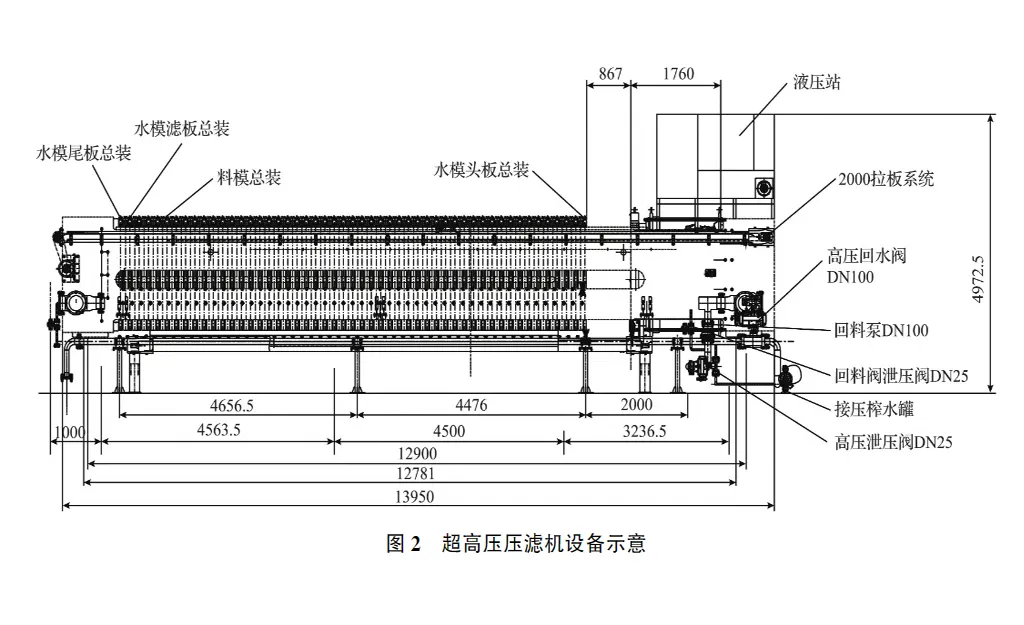

板框厢式隔膜压滤机

板框厢式隔膜压滤机