引言

大直径盾构开挖面直径大、进排浆量大,盾构施工穿越土层及砂层时,地质环境复杂。为了确保盾构开挖面的稳定、沿线环境的安全以及盾构顺利掘进,需要对泥水进行分离处理,控制泥浆指标。泥水盾构在细颗粒地层掘进时,放弃直排、沉淀固化,通过离心或压滤等固控设备处理废弃浆液,是目前大直径泥水盾构施工中常见可行的一种方式。对泥水盾构泥浆配制进行了调研,提出将黏粒含量作为泥水盾构在砂层中施工时泥浆调整的一个重要指标;通过“分筛+泥水分离”组合工艺对盾构施工中产生的盾构渣土进行减量化、资源化、无害化处理,减小了盾构渣土的体积和含水率;以广深港客运专线泥水盾构施工德国沙堡泥水分离设备为例,对泥水的分离处理进行系统论述,介绍了泥水平衡盾构施工中泥水分离设备在复杂地层中的常见问题及处理方法;以新建京张高铁清华园隧道为背景,采用泥浆环保综合处理的方法,提出以泥水分离设备为核心,对泥浆进行总体处理,合格的泥浆再利用,不合格的弃浆则通过分离设备和化学药品进行环保处理,降低盾构施工对环境的影响;以福州地铁2号线厚庭站—桔园洲站区间工程为例,通过对常规泥水处理系统及配套设施进行优化和改进,从而改善泥浆处理系统及配套设施占地面积大、处理效率低、循环利用率低等问题;介绍了泥水盾构新旧泥浆交替补充,新浆的制备、旧浆的处理,通过泥水分离系统和制调浆系统,满足盾构施工需求,节约资源、减少外排。分别介绍了泥水盾构泥水循环模式、泥浆施工应用、泥膜、废弃泥浆运输、废弃泥浆固化等盾构施工状况。目前国内针对大直径盾构泥水处理的研究,主要集中在通过分离设备如何减少废浆排放上,但离心机或压滤机产生的液相物料中,含有的化学药品等固相物料,排放时还是会对环境造成一定的影响。关于如何将离心和压滤处理2种方式有机结合起来,来控制泥浆指标(密度、黏度等),实现大直径盾构掘进施工时泥水循环系统的动态平衡(不排放废浆和液相物料),目前研究较少。本文以京沈客运专线13标望京隧道工程为研究背景,着重介绍离心机泥水处理技术和压滤机泥水处理技术,最后对2种处理技术进行分析并总结其在工程中的应用。

1 工程概况

北京至沈阳铁路客运专线(以下简称京沈客运专线)北京段站前工程(不含动车运用所)13标 位于北京市朝阳区境内,线路起点位于崔各庄乡草场地村,紧邻京包铁路(铁路东侧),线路呈南北走向,标段重点工程望京隧道自草场地北侧1号井始发进入地下,下穿长建驾校、南皋路、北小河、机场辅路、机场高速公路、机场快轨、京密路、来广营东路、从马泉营西路西侧苗圃林地中2号井接收。望京隧道为双洞单线隧道。盾构隧道采用单层管片式衬砌结构,厚度为500mm,采用C50高性能混凝土,楔形量按曲线半径2500m圆曲线计算,衬砌全环分为6+2+1模式,管片宽度为2000mm,隧道内径为9500mm。京沈客运专线13标使用2台泥水盾构,盾构开挖直径为10.9m,从1号竖井始发,2号竖井接收,盾构掘进长度为3740m。地勘资料显示,盾构区间里程段,穿越地层主要是粉质黏土、黏土、粉土为主,砂含量较少,地层中含有大量细颗粒,直径小于75μm的颗粒占到50%以上。

2 离心机泥水处理技术

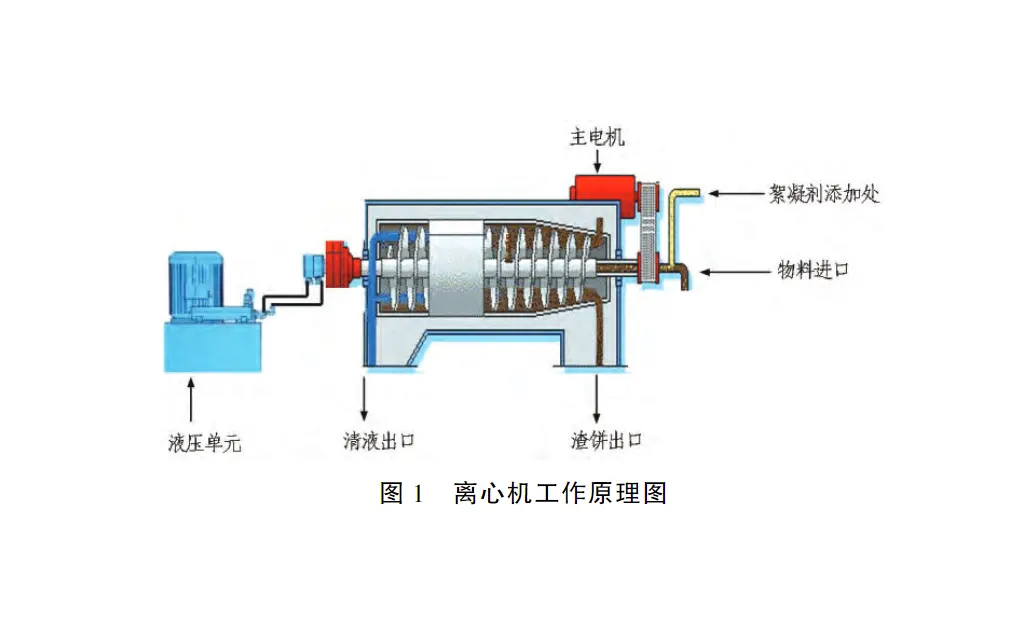

2.1 离心方式泥水处理原理简介离心方式泥水处理主要通过离心机、外加剂及其配套设备完成。离心机的工作原理是将处理的悬浮液(泥浆)置于增加的“离心力”作用场下,增加悬浮液体中固相物料的沉降速度。转鼓产生高离心力,将游离液体和较细固体流向离心机较大的一端,液相物料通过溢流堰排出;较大的固相物料沉降在转鼓壁上,形成1层泥饼层,这些泥饼由螺旋推出。

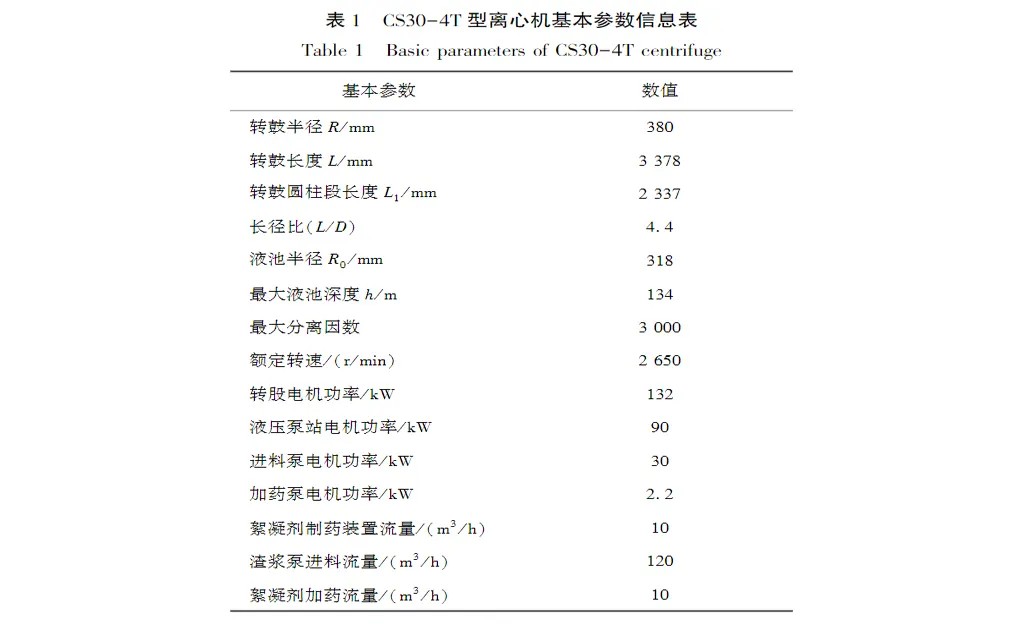

2.2 离心机设备基本参数

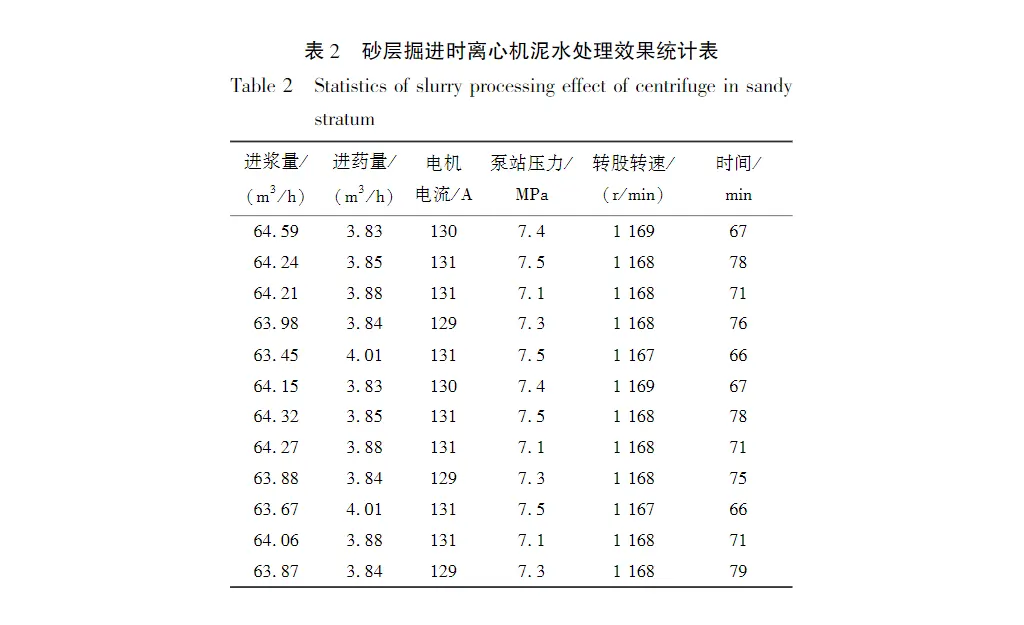

2.3 使用过程中实测参数在砂层时,离心机处理效果见表。

2.4 离心机处理能力与影响因素

1)转鼓转速。提高转鼓转速,分离因素上升,物料离心力增加,悬浮物分离得越彻底,分离效果越好,转速的调节一般根据实际情况进行。过高的转速会导致分离排泥不畅,压力过高报警,以及加大离心机的磨损。考虑盾构掘进时泥浆循环利用,设定理想的转速要根据泥浆指标而定(温度、黏度、密度、粒度)。进料量加大,离心机的振动和噪音相对增加,设备的使用寿命也会降低。一般在满足泥浆指标控制目标的情况下,选用最小,使清液悬浮物符合泥浆循环利用标准。

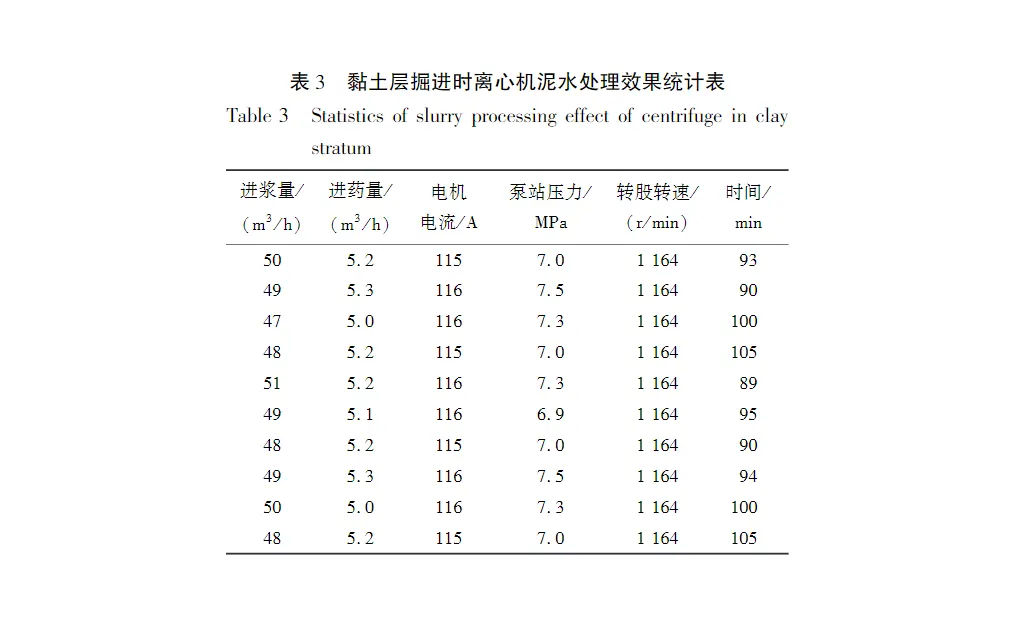

2)螺旋和转鼓差速Δn。沉渣在转鼓内的轴向移动依靠螺旋与转鼓的相对运动,即Δn实现。 Δn小,螺旋对流体扰动小,分离效果好,固相沉渣在干燥区停留时间长,滤饼的含固率高,但离心机的排渣能力下降,不易排料;Δn大,螺旋对流体的扰动大,分离效果差,固相沉渣在转鼓的停留时间短,滤饼的含固率降低,但离心机排渣能力增加。螺旋和转鼓差速Δn,一般根据所需物料的含固率的大小而定。实验过程中,盾构在砂层掘进时,离心机的含固率要比在黏土层掘进时大。为了便于分离的渣土外运,处理黏土层掘进时的泥浆时需适当减小Δn,相应地泥水分离时间也会延长(参见表2和表3“时间”)。螺旋推料器所产生的转矩是衡量沉渣在转鼓内的多少、密度及含固率。测定同一性质的物料、同样流量、设定不同的转矩,所产生排出滤饼的含固率不一样,转矩越高滤饼的含固率就越高。转矩与Δn是相辅相成的关系,实际转矩超过设定的转矩,Δn就会相应增大,当转矩恒定至设定转矩,Δn就会恢复到设定的最小差速,Δn是随转矩的变化自动调节的。

3)溢流板直径D。调节转鼓大端溢流板直径大小,可改变转鼓沉降区和干燥区的有效长度,D小,液池深,沉降区增大,干燥区小,清液悬浮物减小,但滤饼的含固率降低;D大,则液池浅,沉降区减小,干燥区增大,清液悬浮物增加,滤饼含固率提高。滤饼含固率的高低通常根据工艺控制目标参数调节,调节转鼓大端溢流板直径的大小时必须停机。

4)进料量。进料除与离心机性能(即转鼓转速、差速、压强、溢流板直径和最大处理能力)有关外,还与控制目标清液的悬浮物指标、滤饼的含固率及物料性质有关。试验过程中,在不改变离心机运行参数的情况下,盾构在砂层掘进时,离心机的进料量要比在黏土层时要大(参见表2和表3“进浆量”)。

5)泥饼含固率。根据加速度体积按比例增加的情况(脱水处理量与固料负载率的比例),如果增加固料负载(在进料含固率保持不变的情况下,进料流量增加),泥饼含固率将会降低。这样,向离心机供入多余的处理量将获得较差的泥饼含固率。离心机运行较高的流量时,将使泥饼含固率较低,如果要弥补含固率差异,就需要增加适量的絮凝剂剂量,增加离心力,或降低回收率。物料性质不同,泥浆细颗粒成分不同,所需的絮凝剂剂量也不同。盾构在黏土层掘进时,离心机絮凝剂剂量要比在砂层掘进时大(参见表2和表3“进药量”)。

6)回收率。化学调理是回收率的一个首要因素。对于高含固率离心机来说,基本上没有什么问题,因为较低的流量已经将含固率优化在最高值范围附近。要使离心机处理更多的物料,可能需要更换使用的絮凝剂类型或者需要添加适量的絮凝剂。絮凝剂存在过量的情况,假如过量,不是降低含固率就是使结果更差,即泥饼含固率随絮凝剂剂量变化而变化的平面图曲线呈S形。在过量的情况下,增加絮凝剂或者没有影响,或者情况更差。较小离心机处理较高处理量,成本曲线向过量条件偏移得更多。如果污泥含固率发生常规变化,在过量或不过量条件下波动,清液中的固料会更高,浪费成本。泥水盾构掘进在黏土以及砂层中循环出的泥浆含量不一样,经过泥水分离设备筛分、旋流处理后,黏土层排出的泥浆密度比砂层中掘进排出的泥浆会高很多,离心机在处理黏土层和砂层的泥浆时就产生了不同的效果。不管黏土层还是砂层,泵送到离心机的泥浆密度越高,在离心机工作时就需要加入更多剂量的絮凝剂;而且当泥浆密度较高时,离心机的处理能力也是有限度的,需要适当地降低离心机的进浆量来提高离心机的处理效果(降低渣土含水率),并且离心机泥水分离的时间也会相应增加。从表2和表3可以看出,离心机泥水分离能力随着密度的升高而下降,药剂消耗更大,循环时间更长。

3 压滤机泥水处理

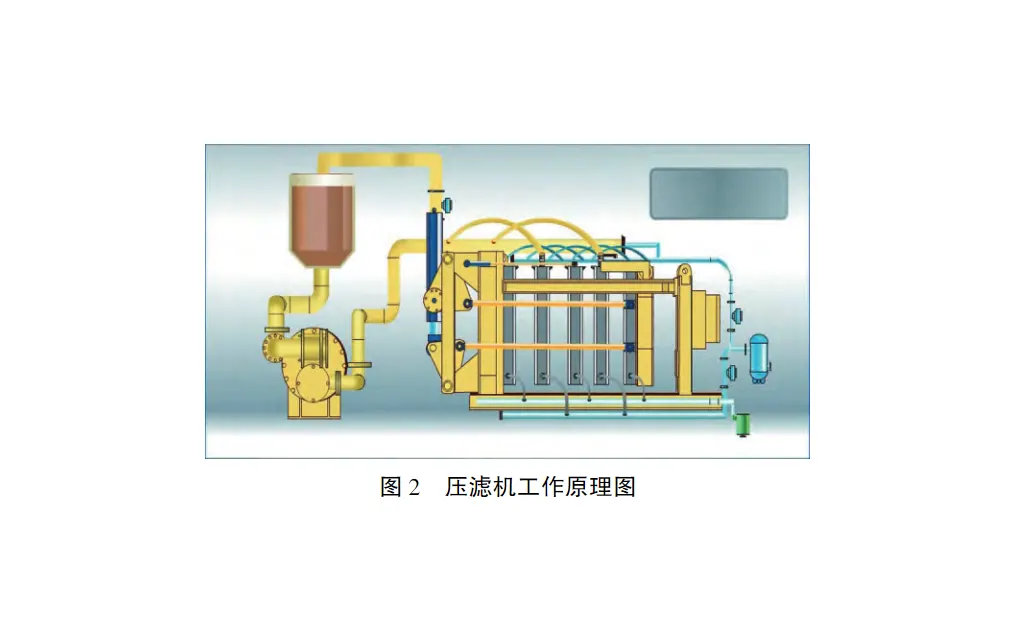

3.1 压滤方式泥水处理原理简介压滤方式泥水处理主要通过压滤机、外加剂及其配套设备完成,压滤机过滤部分由整齐排列在主梁上的隔膜滤板、厢式滤板和夹在它们之间的滤布所组成。过滤开始时,滤浆在进料泵的推动下,经止推板和压紧板的进料口进入各滤室内,滤浆借助进料泵产生的压力进行固液分离,滤液由排液口排出。压滤机工作原理见图2。

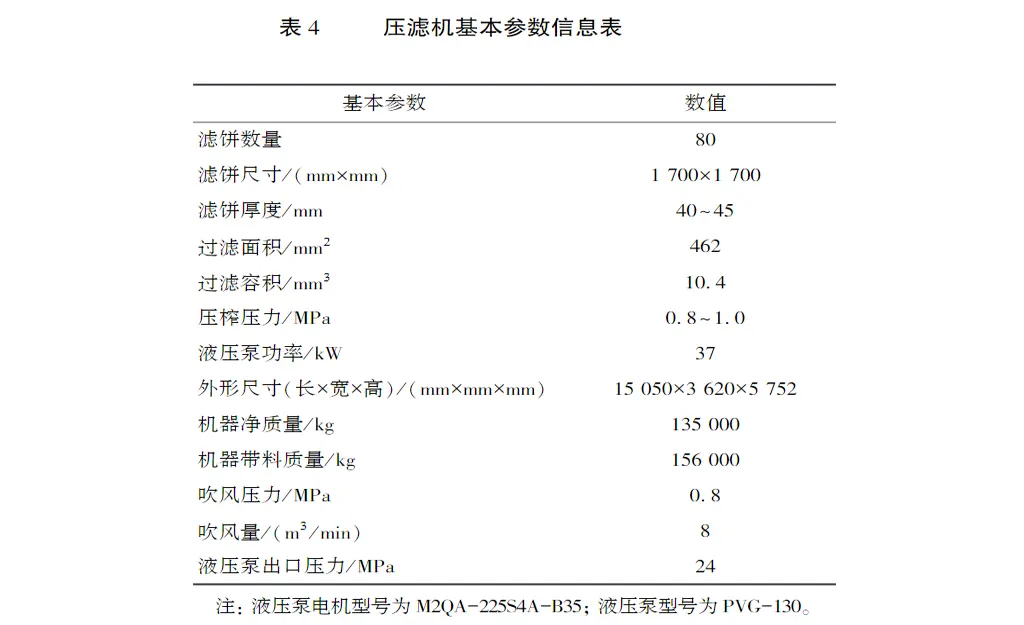

3.2 压滤机设备基本参数 压滤机基本参数信息见表4

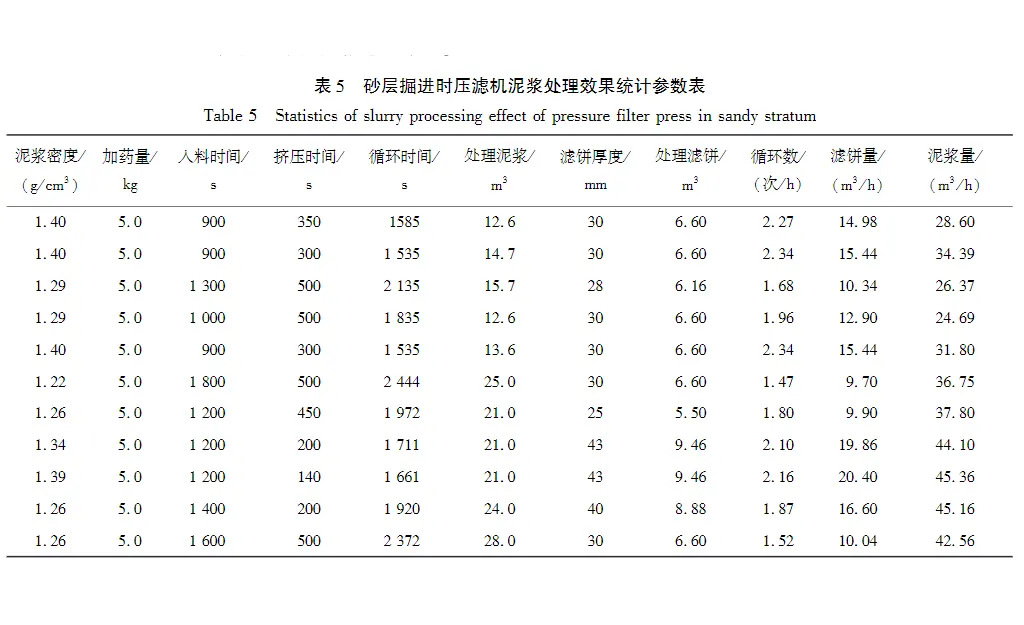

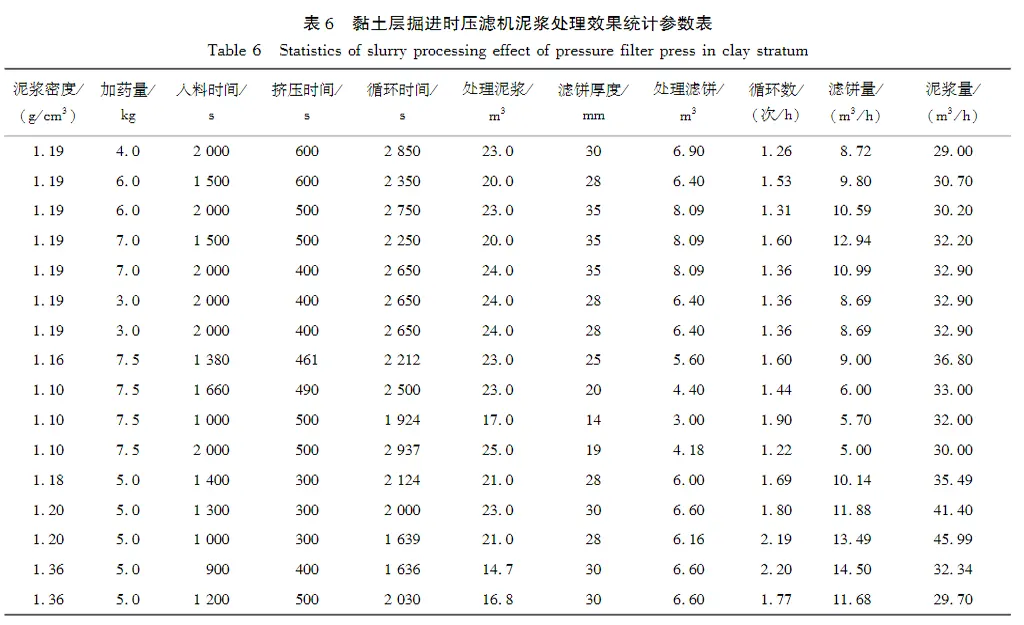

3.3 使用过程中实测参数砂层掘进时压滤机泥浆处理效果统计参数见表5。黏土层掘进时压滤机泥浆处理效果统计参数见表6。

入料密度为1.1~1.2g/cm3时,压滤系统每h平均处理泥浆31.5m3,滤饼含水率约30%,每h平均产出干渣7.2m3,滤液含固率小于2g/L,可以直接外排或循环使用。压滤设备每min能生产约0.1m3干渣,即生产1m3干渣土约需要10min。入料密度为1.22~1.36g /cm3时,压滤系统每h平均处理泥浆约44m3,滤饼含水率约30%,每h平均产出干渣约9m3,处理效果比泥浆密度低于1.2g/cm3好。

3.4 压滤机其他添加剂试验情况

1)添加剂采用聚合氯化铝,泥浆密度为1. 17g/cm3,添加量参考石灰添加量下料,石灰平均每h处理30m3泥浆,聚合氯化铝平均每h处理40m3泥浆。滤液水pH值为8,3板的含水量分别为26.8%、31.9%、36.8%,平均含水量约30%。效果最好的1板入料循环时间为4000s,挤压时间为1000s,饼厚为4cm。

2)添加剂采用石膏,泥浆处理量跟石灰差不多,平均为30m3/h。压了2板,滤液水pH值都是8,2板的含水量分别为24.2%、28.6%,平 均含水量约26%。入料循环时间为4000s,挤压时间为800s,饼厚为4cm。

3)添加剂采用铝粉,泥浆密度为1. 18g/cm3,铝粉与水,与浆液有反应,有气泡,透水性不好,和没有添加剂效果一样。

4)添加剂采用铝粉与石膏混合,泥浆密度为1.15g/cm3,每板加100kg石膏粉和8kg铝粉,处理效果与只添加石膏粉差不多,铝粉加入后,液面会起1层气泡,铝粉引起的气泡长时间不破,效果不如只添加石膏。

5)添加剂采用铝粉与石灰,密度为1. 16g/cm3,每板加100kg石灰,8kg铝粉,处理效果不佳,不成饼,效果不如只添加石灰。

6)压滤机进浆处增加旋流器(10μ m),由于泥浆已经由泥水分离设备二级旋流、筛分处理过,压滤机处增加的旋流器提浓效果不明显,只能采取多次旋流的方式来提高泥浆密度。压滤机进料密度能增加约0.05g/cm3,效 率低且能耗大。

3.5 压滤机处理能力与影响因素由3.4节分析可知:

1)压滤方式泥水处理在泥水密度较大时效果更明显,添加剂采用聚合氯化铝时,比其他添加剂效果更好;2)滤板的不同,添加药剂的数量不相同,压滤系统的处理能力也不尽相同。

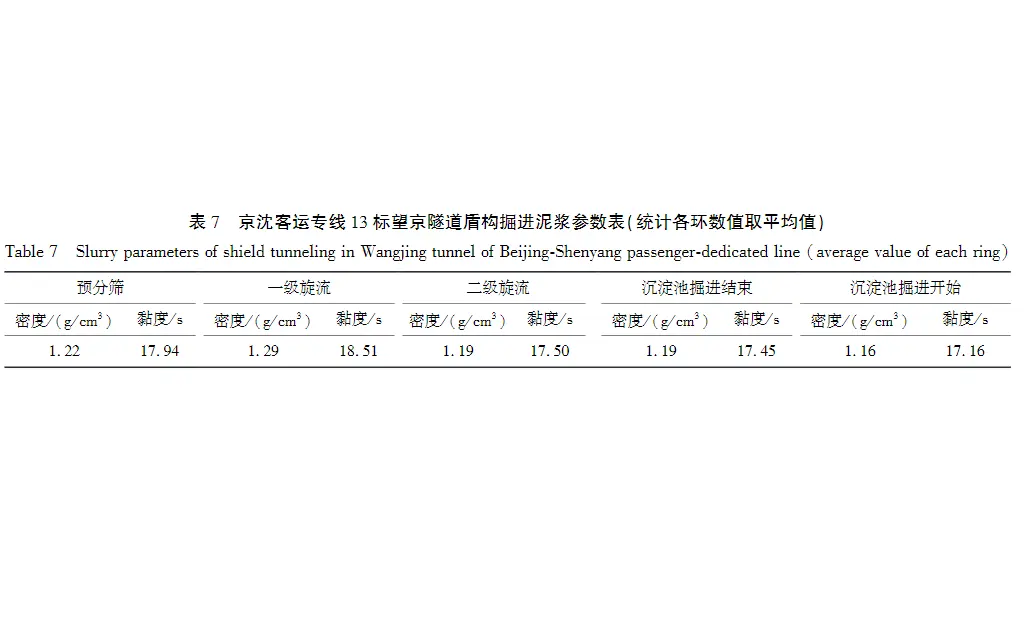

4 泥水处理效能分析离心机在泥浆密度为1.19g/cm3时 处理能力约为60m3/h,产生干渣量为0. 2m3/min(含水率约60%),液相物料(废水)含固率高。压滤机在泥浆密度为1.29g/cm3及 以上时,处理效果最佳,处理量约为30m3/h,产生干渣量为0. 1m3/min(含水率约30%),液相物料含固率低。 2种泥水处理分离方式在项目实际应用效果见表7。

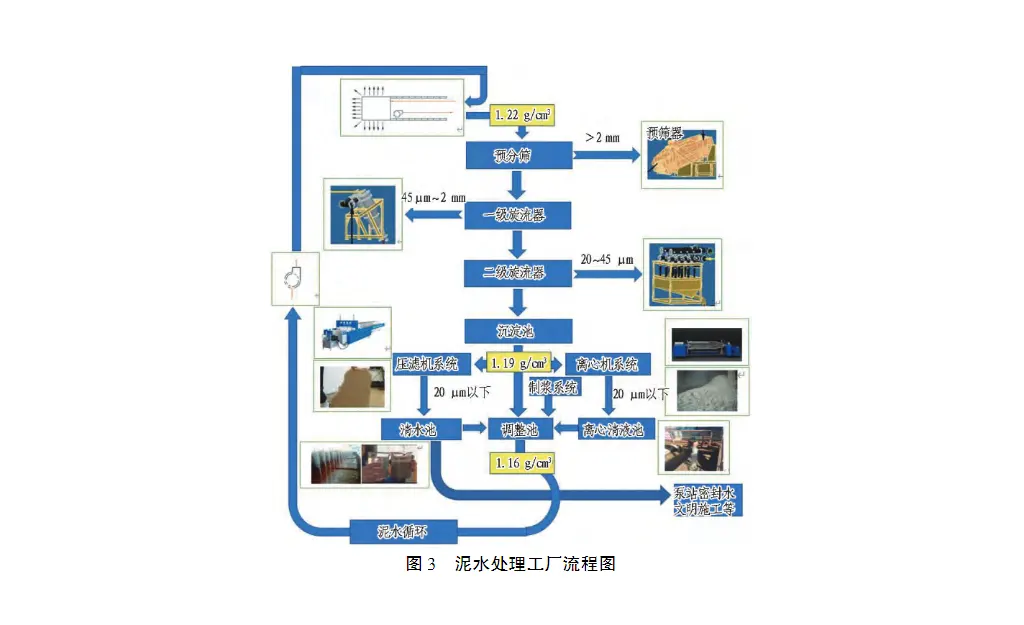

由表7可以看出:盾构掘进1环,掘进后沉淀池泥浆密度由1.16g /cm3变为1.22g/cm3,上 升了0.06g/m3,黏度上升了0.78s。经振动预分筛、2次旋流器处理(一级旋流器、二级旋流器)、迷宫式沉淀池三级沉淀后密度为1.19g/cm3,只 降低了0.03g/m3,且20μm以下细颗粒分离难度大,此时需要采用离心机或压滤机对沉淀池的泥浆进一步处理。泥水处理工厂流程见图3。

三级沉淀后的泥浆,经离心机处理(液相物料排放至调整池)、压滤机处理(液相物料排放至清水池补充进排浆泵站密封水损失)调整后开始下一个掘进循环。盾构掘进结束时调整池的密度为1.19g/cm3,通过离心、压滤处理后,密度降低了0.03g/m3,调整池的密度降低到1.16g/cm3,达到上一循环开始掘进时的状态,泥水处理工厂达到动态平衡的状态,既不需要往外排浆(不产生废浆),也不需要向调整池和进浆池加水或新鲜浆液降低泥浆密度,实现了大直径泥水盾构施工“零排放、零污染”的目标。

5 结论与讨论目前,大部分泥水盾构施工,主要着重于废浆处理及产生的液相物料(废水)达到市政排放标准方面,对不产生废浆或不向外排放液相物料的研究较少。本文以京沈客运专线13标泥水处理工厂为依托,研究如何实现泥水循环系统动态平衡。主要结论如下:

1)离心方式处理泥浆时,可以通过调整离心机参数及外加剂参量,控制排放液的流量和含固率,并排放至调整池改善泥浆密度(泥浆密度高时开挖掘进困难,密度过低时循环携渣困难)。

2)压滤方式处理泥浆时,受外加剂影响较大,泥水处理效率没有离心机快,但产生的干渣和排放液效果比离心机好,且能分离泥浆中的膨润土等制浆材料,调整泥浆黏度,排放液可以当密封水、冷却水循环使用,控制泥水处理工厂液相物料向市政管路外排。3)合理选择泥水分离处理设备,优化组合,可以实现大直径盾构泥浆处理“零排放”的目标。针对泥水分离设备寻找新型外加化学药品,进一步提高处理效率、节约成本、保护环境。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机