1排泥水处理系统概况

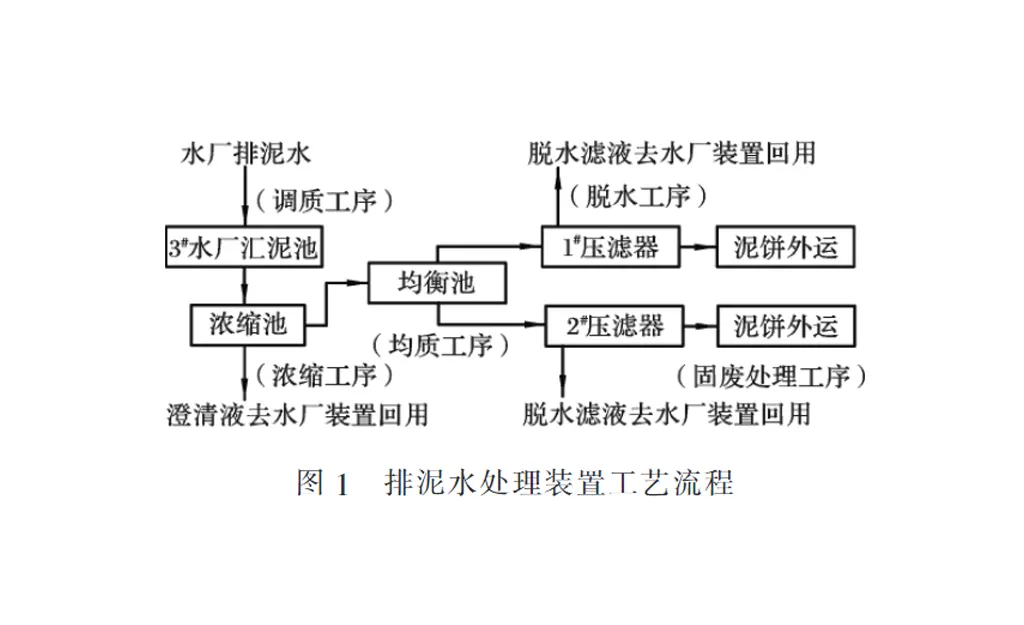

海洋石油共3套净水装置,设计总制水能力为260kt/d,设计原水浊度30NTU。水源为水库水,浊度常年在10~20NTU,但台风暴雨季节亦高达300NTU,水质略显碱性,含藻类较多,黏度大,沉淀池排泥水主要为无机亲水性污泥,其成分由水中无机物、有机物和水处理中投加的聚合氯化铝(PAC)反应形成的Al2O3等组成,沉淀和脱水性能较差。海洋石油富岛有限公司排泥水处理系统为3#水厂环保配套设施,同步建成投产,担负3套沉淀池排泥水的回收循环利用处理。排泥水处理系统工艺过程主要包括排泥水调质工序、均质工序、浓缩工序、脱水工序、固废处置工序。排泥水处理装置工艺流程见图1。

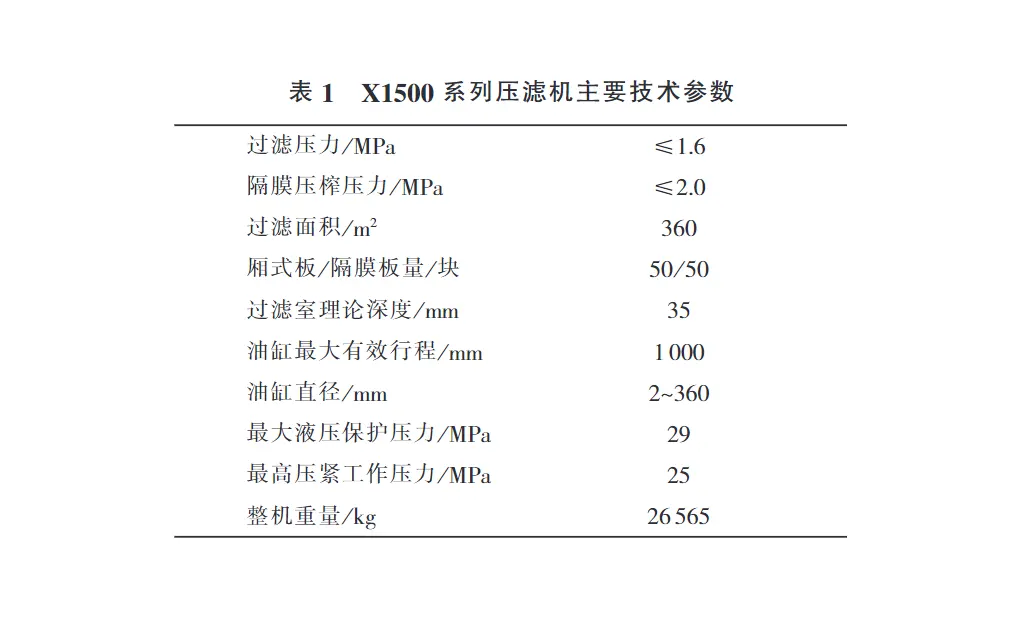

排泥水处理系统共配备2台过滤面积为360m2的X1500系列隔膜式压滤机。1#压滤机为原装置配备的进口机,2#压滤机为技改技措中增置的国产机。2#压滤机增置目的为增强装置台风雨季高浊水应对能力及减轻1#压滤机运行负荷,为维护保养腾足时间。压滤机设计运行每台每天2个周期,每周期6h,出饼含水率不大于70%,按3套水厂总制水能力为260kt/d,原水浊度30NTU计,相应台时产率为0.32t干泥。

2隔膜式压滤机结构及工作原理

X1500系列隔膜式压滤机是间歇加压过滤的压力固液分离机械设备。由主机部分、辅机部分及电气控制系统组成。主机部分包括止推板、隔膜板、厢式板、主梁、头板、液压系统、拉板系统。辅机部分包括二次压榨系统、滤布冲洗系统、聚丙烯酰胺(PAM)配投系统。隔膜式压滤机主要技术参数见表1。

压滤机运行过程主要包括:进料过滤、二次压榨、空气吹除、卸饼、冲洗滤布五大步序组成。“进料过滤”步序启动,液压缸活塞杆及压紧板推动滤板向止推板方向移动、压紧,滤板间形成系列密封滤室。PAM配投系统运行、给料泵前注药,给料泵启动,泥浆经止推板中心孔送入各滤室,泥浆借助给料泵的压力,滤液透过滤布背面进入滤板上的排水沟、排水孔排出系统,固形物被截留在滤腔内逐渐形成泥饼。“进料过滤”步序结束,停注药,进入“二次压榨”步序,滤板隔膜膨胀挤压使泥饼二次脱水。“二次压榨”结束,进入“空气吹除”步序,压力空气经滤板右上角的排水通道引入滤腔经板底排水孔排出,带走滤饼表面部分游离水。“二次吹除”步序结束,进入“卸泥”步序,液压缸活塞杆带动压紧板回移松开滤板,机械手逐块拉开滤板卸饼,卸饼完毕视情况启动冲洗滤布程序或进入第二个压滤运行周期。

3压滤机运行中存在的问题

3.1泥饼不成形、黏性大、剥落困难压滤机滤室理论深度35 mm,泥饼厚度均值小于12 mm,泥饼厚度明显偏薄,泥饼不成形、黏布严重、剥落困难、掰分有拉丝现象、装车困难,泥饼含水率均值不小于81%。

3.2滤布破损率高、使用周期短2台隔膜式压滤机滤布由厂家配备,设计使用周期为1 a。按运行记录统计,单台压滤机平均每运行2个周期有1张滤布破损,单台压滤机滤布使用周期破损率高达0.5%。单机配备100张滤布,只用100 d全更换完整机滤布。滤布使用周期均值不足设计周期的1/3。破损部位大多发生在滤板四角处的排水孔部位。

3.3进料单螺杆泵轴承损坏频繁每台隔膜式压滤机各配备2台单螺杆进料泵,一用一备,设计出口压力1.2 MPa,流量50 m3/h。轴承损坏频繁,使用周期最长2个月,最短时间不足15 d。

3.4台时产率低设计总制水能力为260 kt/d,原水浊度30NTU计,相应台时产率为0.32 t干泥。实际生产台时产率平均值不大于0.25 t干泥,系统每小时滞积0.14 t干泥。另外,雨季时节,原水浊度经常超越设计值,压滤机也经常停机维护需要时间,显然,压滤机产率不能满足生产需求。

4原因分析

4.1泥饼含水率高、产率低PAM具有压缩双电层和吸附架桥双重功能,可以改善污泥脱水性能,但PAM强黏性质亦能造成压滤机滤布孔隙堵塞,降低滤布的透水性能,导致泥饼变薄、含水率高、压滤机产率降低等负面效应。装置浓缩工序及脱水工序均配备投加PAM系统,PAM分别于浓缩池中心筒及压滤机进料泵前注入,PAM配制浓度0.1%,两投加点投加量均为620 L/h,按装置设计排泥水处理能力0.3%含固率沉淀池排泥水量2 500 t/d计,则系统投加PAM量近4 kg/t干泥。PAM投加量和污泥特征、药品性质、使用环境等因素有关,合理的投加量需要依据生产实际情况确定。根据本装置PAM投加量(4 kg/t干泥)及装置运行生产中注意到的泥饼黏性大、饼面有药液残留、滤液黏滑等现象。分析认为:因脱水工序压滤机进料泵前投加PAM过量,药液残留,导致滤布孔隙堵塞、泥饼含水率高,造成“泥饼不成形、黏性大、剥落困难”。

4.2滤布破损率高由于滤布孔隙堵塞,滤液通过阻力大,来自进料泵压力泥浆作用下,压滤机滤室压力增大,滤布承受泥浆巨大压力,特别是滤板出水孔处部位,正背面两侧压差最大,最易被高压泥浆冲破。分析认为:滤布破损率高、破损部位原因与压滤机进料泵前投加过量PAM有关。

4.3压滤机进料泵轴承受损隔膜式压滤机进料泵为单螺杆回转式容积泵,其工作原理是通过改变工作腔的容积进行吸入和排出。从理论上讲只要泵定子、轴承等部件强度足够,泵出口压力应该可以无极限高。由于滤布孔隙堵塞,泵出口压力积储,转子轴向力持续增大,以至突破轴承负荷极限。分析认为:进料单螺杆泵轴承损坏频繁原因与压滤机进料泵前投加过量PAM有关。

4.4台时产率低压滤机台时产率和进料时长、滤布通过能力、污泥比阻值、进料流量、进料污泥浓度、压滤机过滤面积等因素有关。其中污泥比阻值和污泥性质有关,在系统设计过程中应已充分考滤;压滤机过滤面积为压滤机规格确定为固定参数;压滤机进料流量、进料污泥浓度为工艺过程可控制参数,并非主要因素。PAM投加过量能堵塞滤布孔隙,滤液通过量受限,导致滤腔进料流量受限,单位时间滤布截留固形物量减少,台时产率降低。进料时长较短,滤布截留污泥量不足,成饼质差、量少,甚至泥饼不成形,污泥得不到有效处理,导致压滤机产率低;进料时长过大,滤布滤液通过能力降低,进料流量降低,单位时间滤布截留污泥量降低,亦能导致压滤机产率低。

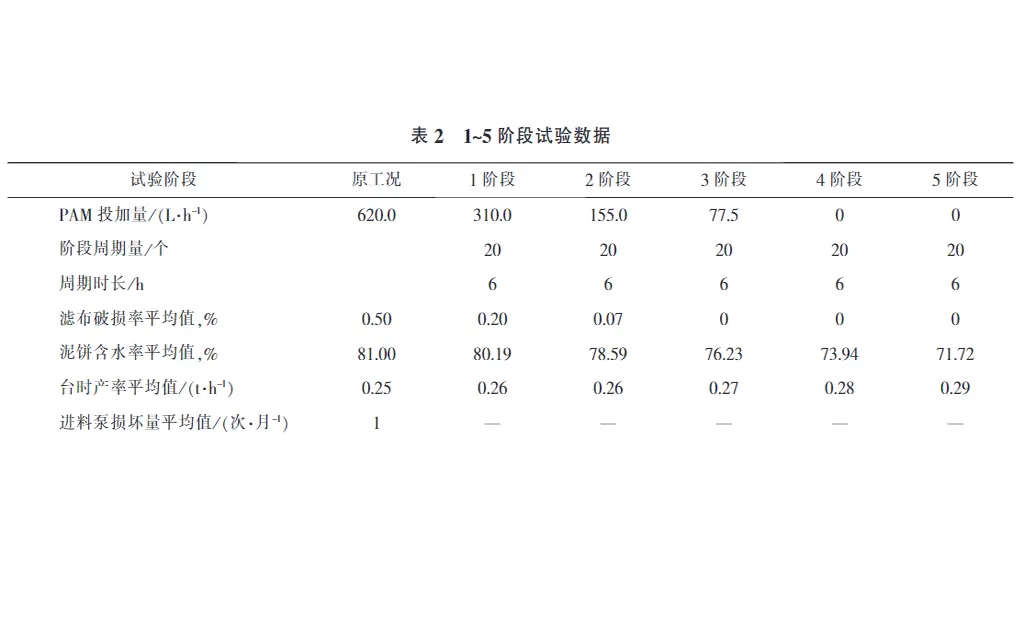

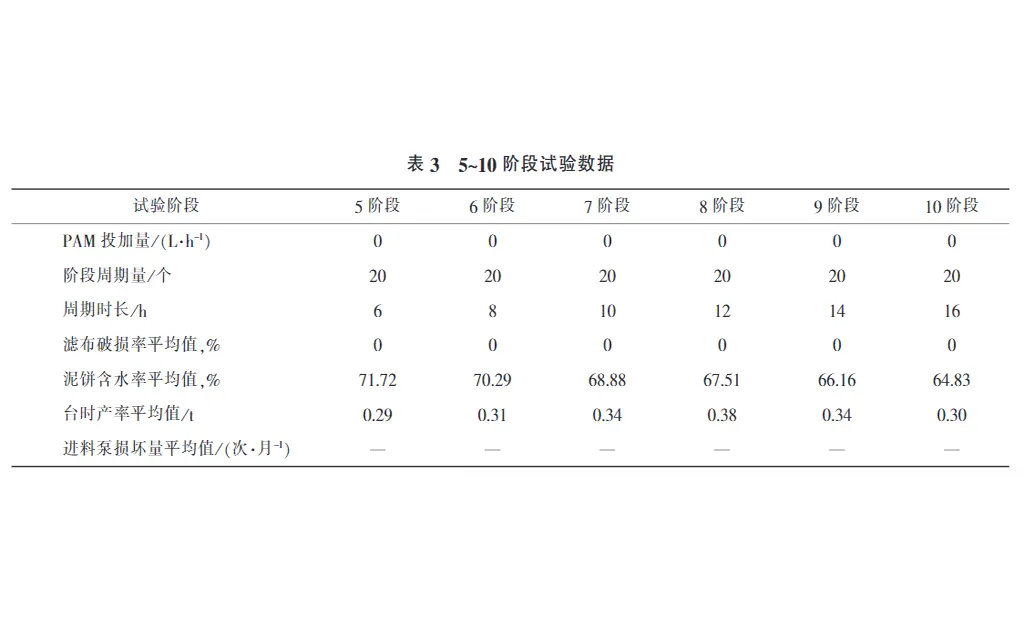

5优化试验方案基于以上对隔膜式压滤机运行过程中存在的滤布破损率高及台时产率低等系列问题原因分析结论,必须降低PAM压滤机进料泵前投加量及对压滤机运行周期进料时长进行优化调整,才能达到装置降耗增效目的。为确定合理的压滤机进料泵前PAM投加量及最优周期进料时长,设计了研究压滤机进料泵前PAM投加量、周期进料时长与台时产率和滤布破损率等工艺参数变化关系的压滤机运行试验方案。试验方案分两部分,每部分5个阶段,第一部分(第1~5阶段),PAM投加药量试验。研究PAM压滤机进料泵前投加量与各项工艺参数变化关系;第二部分(第6~10阶段),周期进料时长试验。研究周期进料时长与各项工艺参数变化关系。

5.1PAM药投加量试验试验过程中,逐阶段递减50%PAM投加量直至0投加量,并对此期间的泥饼含水率、滤布破损率、台时产率等指标进行统计分析。从阶段试验结果得出,PAM投加量从原工况620 L/h逐阶段递减至第3阶段77.5 L/h,滤布破损率从原工况平均值0.5%下降至0,直至第5阶段试验结束维持0不变。泥饼含水率平均值从原工况81.00%下降至71.72%,一直维持下降态势,但达到设计指标70%仍有差距;台时产率平均值从原来0.25 t干泥提升至0.29 t干泥,一直维持上升态势,但达到设计标准平均值0.32 t干泥仍有差距。由此可见,采用压滤机进料泵前无加药工艺操作,可有效规避滤布破损、进料泵轴承损坏、降低泥饼含水率、提升压滤机台时产率。试验统计数据见表2。

5.2运行时间试验维持压滤机进料泵前无投加PAM,周期进料时长逐阶段递增2 h,即从6 h递增至16 h。对此期间的泥饼含水率、滤布破损率、台时产率等指标进行统计分析。从阶段试验结果得出,试验滤布破损率维持0增量;泥饼含水率平均值从第5阶段71.72%下降至第7阶段68.88%,达到工艺指标70%设计要求。台时产率平均值从第5阶段0.29 t干泥提升至第8阶段0.38 t干泥,达到工艺指标0.310 t干泥设计值,但随着第9、10周期时长逐渐增加至14 h、16 h,台时产率掉头下行,降至0.30 t干泥。由以上分析可见,压滤机运行时长最佳为12 h,见表3。

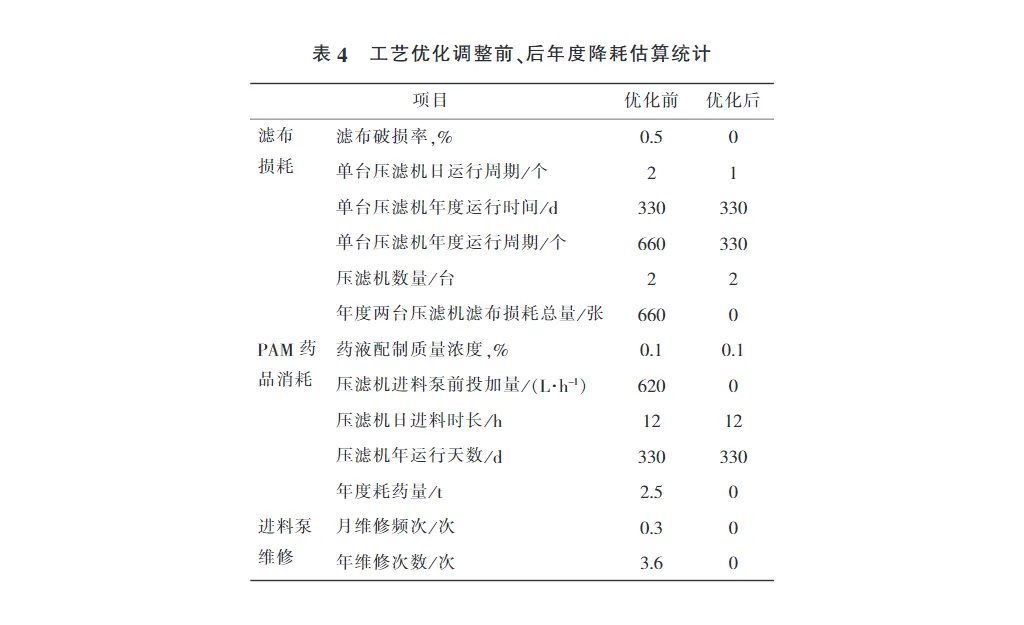

5.3工艺优化效果通过以上两个部分的工艺方案试验所获得的PAM投加量及周期进泥时长数据,对压滤机运行工艺进行了优化调整。实践证明,压滤机运行工况稳定未发生滤布破损情况;未发现进料泵轴承恶性损坏事故;泥饼含水率由原工况平均值81%下降至67.51%以下;饼厚增大由原工况平均值12mm增厚至28 mm,卸饼困难状况得到改善,压滤机产率由原工况0.25 t干泥有效提升至0.38 t干泥以上。工艺优化调整前、后年度降耗估算统计见表4。

采用“机前无投加PAM工艺”替代“机前投加PAM工艺”后有效解决隔膜式压滤机产率低、滤布破损率高、滤饼含水率高及进料泵故障频率高等生产问题,降耗增效成果显著。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机