烧碱厂烧碱生产装置原设计

规模为 1.5万 t/a规模小工艺设施落后盐泥处理工艺简单工人劳动强度大盐泥经简单处理就外排泥中含盐量高不仅造成浪费还造成了严重的环境污染。2007年该公司将盐泥由管道外排改为干泥拉运至渣场集中堆放并进行了盐泥压滤机工艺改造。

1 原盐泥处理工艺

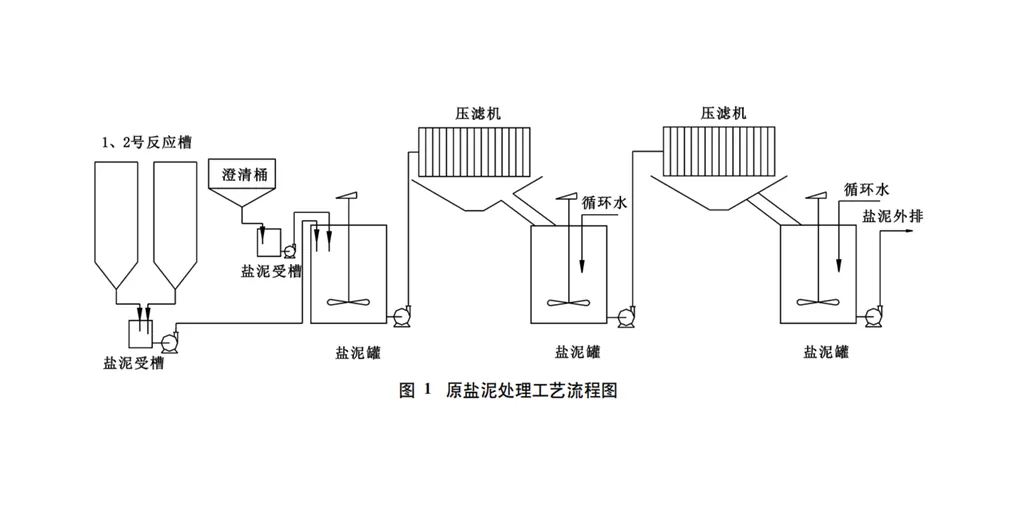

原盐泥处理工艺流程 (见图 1)如下。

从澄清桶排出的盐泥 (氯化钠的质量浓度约为315g/L排放量约为30m 3/d)用泥浆泵送入一次泥浆受槽经搅拌混合均匀后用泵送至一次压滤工序滤液回杂水池滤饼放入二次盐泥受槽加水搅拌混合后经泵直接外排 (盐泥含盐量高质量浓度为 50~60g/L)。

(1)盐泥中含盐量高的原因。①板框压滤机采用利旧设备板框变形严重。②管理不到位工艺操作规程不完善。③操作的随意性比较大。

(2)存在的问题。

①一次压滤后的盐泥加入清水洗涤时的加水量不确定干泥含盐量高且不稳定造成了资源的浪费。

②泥浆排出时因使用助沉剂而造成泥浆黏稠且洗泥水的温度低 (约为 20℃ )致使泥浆黏度更大进而影响搅拌的均匀度和压滤速度。泥浆的黏度随温度的变化情况如图 2所示。

③岗位操作规程不完善操作时随意性大。

④盐泥直接外排造成环境污染、土地盐碱化。

2 盐泥压滤工艺优化

针对以上问题通过水洗盐泥试验对盐泥压滤工艺及主要设备进行了如下优化改进。

(1)水洗试验步骤。

①称取一次压滤后的干泥50g放入 500mL的烧杯中量取 200mL的水加入烧杯中混合搅拌并用电炉加热至 50~55℃。澄清后用滤纸将清液和泥分离后分析清液含盐质量浓度为149g/L干泥含盐质量浓度为33.48g/L;重复上述步骤后分析清液含盐质量浓度为 80.04g/L干泥含盐质量浓度为 9.24g/L。

②选用带机械密封的 2PN胶泵替代原填料密封胶泵解决了胶泵密封泄漏造成现场环境污染的问题。

③修缮板框压滤机对变形的板框进行更换保证压滤机的过滤效果。

④完善盐泥压滤工艺技术操作规程。加强对操作人员的培训严格执行操作规程使其熟悉盐泥处理工艺流程同时完善考核制度。

(2)盐泥压滤工艺技术指标为:泥水比 (体积比 )1∶(3~4);预热温度50~55℃;澄清时间0.5h;二次盐泥中的 ρ(NaCl)<10g/L。

(3)在一次盐泥槽中部安装 DN 80碟阀。一次盐泥经洗涤后关闭下部进口阀打开中部进口阀将澄清后的清液用泵送入进行压滤;二次加水洗涤后的泥浆待搅拌均匀后打开下部阀门进行二次压滤;二次压滤后的干泥经分析化验后放入下料斗装车外运

3 。 优化改造后的工艺情况

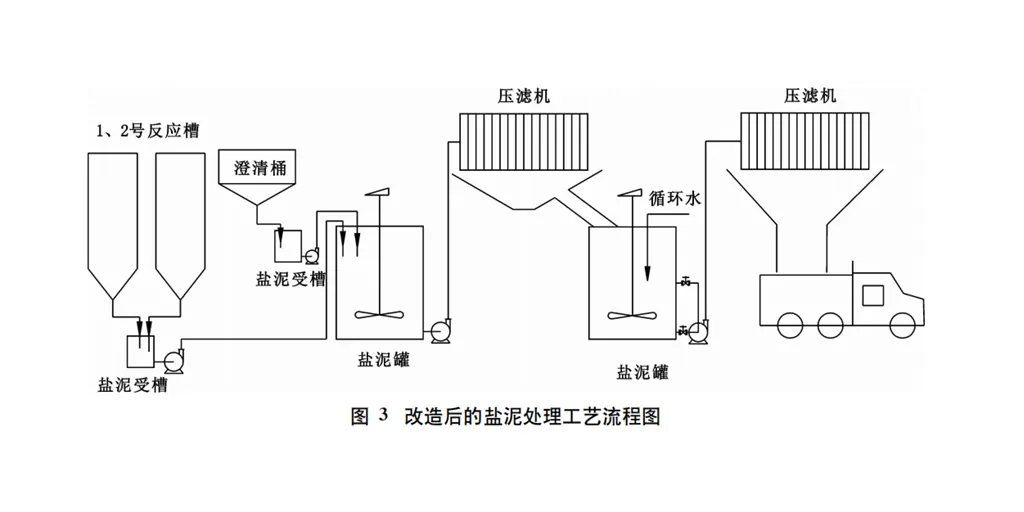

(1)改造效果。通过改造二次盐泥含盐量明显下降。对一次压滤后的干泥进行了二次加水洗涤、搅拌、澄清、过滤有效地解决了二次盐泥中氯化钠含量高的问题。

改造后工艺流程见图 3。

(2)节约设备费用。干泥装车外运后可减少1台二次盐泥泵及盐泥槽 (20m3)和搅拌装置降低了设备维修费用。

盐泥压滤工艺得到优化,确保了化盐工的稳定生产

(11)ClO3 - 容许存在于盐水中的质量浓度是低于 6g/L超出此范围ClO3 -就会在盐水系统积累。

(12)Hg2+容许存在于盐水中的质量浓度不大于 3mg/L超出此范围Hg2+就会透过离子膜沉积在阴极上使阴极过电压升高故主要使槽电压升高。当汞在阳极液消失后槽电压会依阴极材料的不同而不同程度地下降。

(13)如果有Fe(CN)6 -存在则在阳极室氰基被氧化释放出的铁就会进入酸性盐水中。

2 盐水工序除杂方法

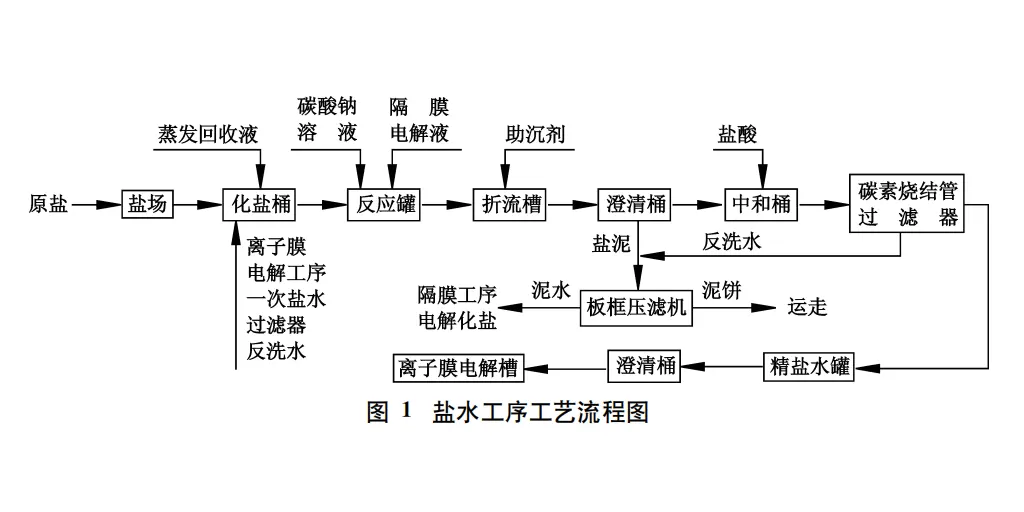

盐水工序采用澄清桶和碳素烧结管过滤器结合的方法去除杂质其工艺流程见图 1。

(1)除钙。钙离子一般以氧化钙和硫酸钙的形式存在于原盐中精制时向粗盐水中加入碳酸钠溶液使其生成不溶性的碳酸钙沉淀。为了使反应完全一般控制碳酸钠过量。本反应速度较慢反应速度受温度影响较大。一般在50℃左右在碳酸钠过量的情况下需0.5h方能反应完全。

(2)除镁。镁离子常以氧化物的形式存在于原盐中精制时向粗盐水中加入烧碱溶液生成不溶性的氢氧化镁沉淀。为了使反应完全控制 NaOH过量本反应速度快几乎瞬间完成。

(3)除硫酸根。盐水中的硫酸根含量不能过高若其质量浓度超过 7g/L将影响电流效率硫酸根含量高还会使原盐溶解度降低所以向盐水中加入 BaCl2与其中的硫酸根生成 BaSO4 沉淀。但BaCl2不能加入过量否则会增加二次盐水工序离子交换树脂 的 负 荷。一 旦 进 入 电 解 槽Ba2+和NaOH反应生成 Ba(OH)2沉淀不但会堵塞膜孔而且会浪费 NaOH还会降低电流效率。

(4)盐水中的氯酸盐会随生产时间的延长而积累如果离子膜法生产装置和隔膜法生产装置共存可采用分流方式使氯酸盐指标降下来。如果无隔膜法烧碱生产系统就采用向电解槽多加酸的方法促使氯酸盐分解。经过盐水工序的一系列处理一次盐 水 组 成 达 到:Ca2+、Mg2+ 质 量 分 数 不 高 于1×10 -5SO 24 - 的质量浓度不高于 5g/L悬浮物质量分数不高于1×10-6游离氯含量为 0NaOH质量浓度为 0.2~0.6g/LNa2CO3质量浓度为0.4~0.6g/LpH值为9~11。因采用碳素烧结管过滤器滤除盐水中的悬浮物过滤器涂层脱落或预涂效果不好会使纤维素随盐水进入树脂塔中。树脂塔主要用于去除 Ca2+、Mg2+等金属离子达到盐水二次精制的目的。由于纤维素进入树脂塔会在树脂表层形成胶状膜致使树脂塔前塔压力升高这样会造成树脂破碎产生的更大危害是为了使压力下降必须要反洗树脂塔单塔。在反洗过程中纤维素随盐水向上翻腾而落在塔底分水帽处因长期积压而形成硬块树脂完全失去作用。另外由于少量纤维素与树脂混合在一起树脂塔除Ca2+、Mg2+等离子的能力减弱这样会使二次精制盐水杂质含量超标故而须先去除中的纤维;又因为树脂不能在规定时间去除Ca2+、Mg2+故而须采用双倍再生的方法恢复树脂的功能。

3处理效果

采用上述方法对盐水进行处理盐水质量达到了生产的要求保证了离子膜制碱系统的正常运行。

板框厢式隔膜压滤机

板框厢式隔膜压滤机