0引言

神东煤炭集团公司现有的选煤厂中有很大一部分的煤泥均采用板框压滤机来处理。在 选 煤 工 艺中,煤泥水处理环节是制约选煤厂正常生产、影响产量的关键,而煤泥正常排出更是关键中的关键。板框压滤机又是煤泥水处理环节中的重要设备,其工作效率直接关系到整个煤泥水系统的运行效率。石圪台选煤厂现有3台板框压滤机处理煤泥,由于在日常使用和维护中人员对发生的一些常见故障不能及时处理,加之不能避免的磨损而使其工作效率日渐降低,成为影响生产的一大难题。

1问题分析

1.1影响板框压滤机效率的原因通过分析,造成板框压滤机工作效率低的原因主要有以下几个方面:①岗位工对板框压滤机工作原理和具体工作流程不清楚,在日常使用过程中操作不当;②设备日常维护不到位,滤布有破损时不及时更换,导致滤板被煤泥堵塞严重,入 料 压 力 保 不住,需要多次入料,加长了入料时间;③煤泥水处理系统不是非常合理,导致板框压滤机的入料粒度太细,影响板框压滤机的工作效率。

1.2解决方案通过分析板框压滤机工作效率低的原因后,针对存在的问题提出了以下解决方案:①整理出板框压滤机的工作原理和具体工作流程给岗位工培训,并规范岗位操作方法,加大对随意操作的考核力度;②制定出设备维护的详细维护制度,提高维护质量;③对现有入料进行掺粗,试验过程中通过现有管道改变板框压滤机的入料粒度组成,待试验成功后建议在3503二次旋流器底流处直接新加一处去3504压滤机入料桶的管道。

2实施过程

2.1提高岗位操作技能加强日常培训和考核力度,培养出一支技术过硬、责任心超强的队伍来操作板框压滤机。板框压滤机岗位司机必须经过厂部培训考试合格方可工作,且每个月推选出当月的技能操作能手一名,由该员工对其他岗位司机进行实际操作讲解培训。日常培训主要是板框压滤机的工作原理和工作流程,只有在熟悉设备工作原理的基础上才能进一步去掌握设备的具体工作流程,进而规范操作方法。对岗位工职责做出明确划分,对于岗位工的失职要严厉考核。

2.2加强设备维护和管理针对设备日常维护不到位问题,对岗位工和检修工提出以下要求,并严格按此要求对失职人员进行考核。从制度上去约束员工,从而使设备始终保持一个良好的工作状态。归纳整理出一些常见故障的处理方法,方便检修人员处理故障。①螺丝松脱。拧紧螺丝;电磁阀松脱:拧下来吹干净后拧紧;②中间继电器坏:需及时更换;③清洗效果不理想。喷嘴压力不够,更换喷嘴;④拉爪太慢或太快:调节Y31与Y32阀 对 应 的 节 流 阀;拉爪拉不动滤板:检 查PS022压力传感器的SP2值设定45bar左右;拉爪不换向:PS022压力传感器的SP1值15bar左右;⑤压滤机关闭不到位。检查ZS012接近开及线路,模块有无 返 回;⑥卸料完毕拉爪不自动返回。检 查ZS21接近开关及线路,模块有无返回;⑦关闭压滤机太慢。检查Y6电磁阀是否动作,不 动 作 检 查 中间继电器;⑧清洗时洗一板隔一板。拉爪速度太快,调节Y31\Y32阀座下方节流阀,行 走 电 机 抱 闸 太松;清洗滤布时拉爪不会自动:调整Y50的输出百分比;⑨头版倾斜。调节ZS014\ZS0116接近开关位置或清洗 滤 板;⑩清 洗 时 泵 不 上 水。检 查3517综保,三角带断,检查清洗阀00AA0401,11AA0401阀门是否打开;瑏瑡挤压压力小。挤压回水阀关闭不严或回水阀故障无法关闭,传感器故障,变频器参数设置错误,挤压桶液位计坏导致挤压桶自动补水阀未打开挤压水桶桶位过低,挤压泵不正常工作,挤压泵出水阀门未打开,滤板或挤压水管破损;瑏瑢系统不自动。高压风压力未达到7bar,入料泵、挤压泵是否在自动位置,传感器等设定是否正确;瑏瑣入 料 压 力低,料上不去。入料阀门未打开或打开太小,入料管道堵塞,回料 阀 未 关 闭,入料泵变频器参数设置错误,流量计参数设定错误,入料泵三角带断或三角带打滑,入料泵叶轮磨损严重;瑏瑤压滤机打不开。检查Y5\Y21是否打开;瑏瑥拉爪跳链。垫木头块调整;瑏瑦滤板倾斜装置磁力开关故障。重新插好;控制拉爪行走马达故障:齿轮磨损或缺油。

2.3压滤机工况优化加强滤布的清洗工作:3台板框压滤机由于日常使用维护过程中不是非常到位,因此导致了3台压滤机的滤板被煤泥严重堵塞,入料过程中滤液水通道受阻后使压力外泄,导致滤饼很薄甚至有时候不能成饼。加之滤布也有不同程度的破损,致使压滤机的使用效率显著下降,因此建议厂部彻底清洗3台压滤机的滤板,并对不能使用的滤布加以更换。在实际生产过程中发现,若将压滤机的所有板认真冲洗干净后,可迅速提高打板效果,滤饼厚,水分低,易卸料。清洗后处理能力由3次循环/班提高到了4次循环/班,产品水分由33.26%降低到了31.48%。入料掺粗:石圪台选煤厂煤泥水处理系统主要是利用加压过滤机和板框压滤机联合处理的方法。加压过滤机的入料粒度较粗,而板框压滤机则可以处理极细煤泥。因此原有工艺方面采用加压过滤机处理粒度相对较粗的一级浓缩池的底流,而用板框压滤机来处理二级浓缩池内粒度极细的板框压滤机和加压过滤机的滤液。在生产过程中发现,板框压滤机清洗之后,只能维持2个循环,其后,压滤机又处于入料时间长,滤饼成形差,工作效率低的状况。因此推测板框压滤机效率低的主要原因是由于入料粒度组成太细,导致煤泥水的粘度急剧增大,压滤过程中造成滤布堵塞,过滤效果差,形成的滤饼薄,水分高,卸料困难。入料过程中,泥粒附着在过滤介质表面,形成滤饼,滤饼本身同时也成为过滤介质。随滤饼增厚,过滤阻力增大。此过程中,泥粒越小,形成的滤饼就越致密,产生的阻力就越大,所需入料时间就越长。当泥粒细到一定程度时,即便滤饼尚未充满滤室,也会出现过滤阻力与液相压力持衡现象。

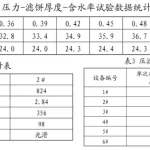

2.4入料掺粗实验通过采样分析当前入料粒度组成,希望对系统进行一定的改造,给板框压滤机入料桶中掺入适当的粗粒级的物料,能够达到提高其工作效率的目的。试验时利用现有管道让新旧浓缩池的底流混合进入板框压滤机的入料桶进行了掺粗。以下是板框压滤机入料试验前后小筛分试验结果数据对比。

2.5煤泥水系统改进通过对工艺环节检查发现二次旋流器底流产物中粗粒级含量较高,改进后3503二次旋流器底流产物直接进入旧浓缩池,通过新旧浓缩池的搭配来给板框压滤机供料,实现了入料粒度加粗,排料次数基本能够维持在5次循环/班,效率提高了20%,并且每两个班清洗一次就能够维持在较高的处理效率。3结语在选煤厂的工艺系统中,煤泥水的处理是一个极为重要的环节,而入选原煤中所含煤泥的正常有效排出更是煤泥水系统的关键。在板框压滤机和加压过滤机联合处理煤泥的时候,由于板框压滤机处理煤泥粒度较细,导致效率低,通过入料粒度加粗措施最终能够提高板框压滤机的使用效率,得到效益的最大化。

板框厢式隔膜压滤机

板框厢式隔膜压滤机