引言

压滤机(区别于带式压滤机,通常带式压滤机不宜陶瓷工业采用)按所用压滤板(简称滤板)滤布的排列方式可大致区分为立式(滤板垂直叠压后形成过滤室)厢式压滤机和卧式(滤板水平叠压后形成过滤室)厢式压滤机两种结构形式。但因立式厢式压滤机滤饼的剥离卸除操作比较困难等,因此,目前陶瓷工业等厂家广泛应用的厢式压滤机几乎都是卧式厢式压滤机(通常也简称为厢式压滤机,除非另有说明)。同时,厢式压滤机按滤板压紧力的产生方式的差异又可区分为液压压紧型(由液压油推动油缸柱塞产生压紧滤板滤布的作用力)厢式压滤机和机械作用压紧型(如螺旋传动机构等产生压紧滤板滤布的作用力)厢式压滤机。考虑到目前陶瓷泥浆的细度要求越来越细,那么陶瓷泥浆所需的压滤脱水阻力比较大,同时也要求固体颗粒悬浮物型工业废水及污水絮凝沉淀物压滤脱水浓缩后获得的污泥含水率越来越低,一方面,可节约人类赖以生存的有限的水资源;另一方面,可大幅度地降低运输污泥至填埋场等运输费用或降低污泥制作烧结砖的生产成本等。但因机械作用压紧型厢式压滤机的压紧力通常较小,显然经机械作用压紧型厢式压滤机处理后所得滤饼(陶瓷泥饼)或污泥的含水量通常偏高。所以说,机械作用压紧型厢式压滤机已逐渐被液压压紧型厢式压滤机所取代。事实上,实践生产经验表明:厢式压滤机框架的受力及其变形(刚性)的大小在一定范围内严重影响厢式压滤机的工作可靠性及其压滤脱水效率的高低等。具体说来就是:如果压滤机框架的刚性越大,其变形就越小,那么所得的滤饼(陶瓷泥饼)或污泥的含水量就越低,水资源的节约率就越高,生产成本就越低;反之,若压滤机框架的刚性越小,其变形就越大,那么所得的滤饼(陶瓷泥饼)或污泥的含水量就越高,水资源的节约率就越低,生产成本就越高,还易造成厢式压滤脱水操作过程中漏浆(也称“跑浆”),严重时甚至造成厢式压滤机后横梁(也称尾板)的断裂等安全生产事故。所以,积极研究和探讨厢式压滤机框架的受力分析及其变形的大小,推导出其强度和刚度的设计计算或校核公式,据此合理地设计厢式压滤机框架的强度和刚度,能最大限度地提高厢式压滤机的工作可靠性及压滤脱水效率等。

压滤机的构造

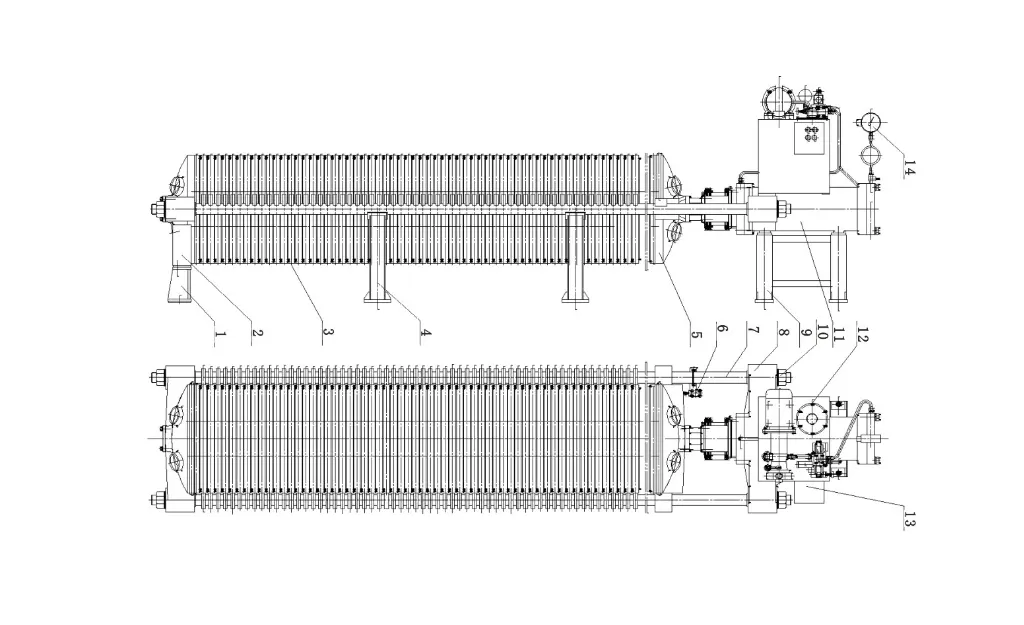

液压压紧型厢式压滤机的结构示意图如图1所示。液压压紧型厢式压滤机是集机、电、液于一体的自动化程度较高的固液分离设备,它主要由主机部分、过滤部分、液压部分和电气控制部分等组成。

1-尾部支架2-后横梁(尾板)3-滤板滤布4-支柱5-推压板(头板)6-行程开关7-拉杆(导轨)8-前横梁9-头部支架10-锁紧螺母11-液压油缸柱塞压紧装置12-液压站13-电气控制箱14—电接点力。

主机部分

液压压紧型厢式压滤机通常利用头部支架和尾部支架支承整台设备的质量。尾部后横梁(与滤板滤布接触处安置有漏水收集沟槽,俗称尾板、也称止推板)和进浆管相连接,头部前横梁内安装有液压油缸柱塞压紧装置,头部前横梁与尾部后横梁两侧由拉杆(工作时,因滤板在拉杆上需纵向移动,所以拉杆也称导杆)连接成一整体。考虑到厢式压滤机工作时,拉杆既承受压紧装置所产生的压紧力(纵向),又承受滤板滤布及陶瓷泥浆或固体颗粒悬浮物型工业废水等过滤物的质量载荷(垂直方向),而且头部前横梁与尾部后横梁通常相距较远,因此,每侧拉杆中间需设有一个或两个支柱支承,以减少拉杆在垂直方向的弯曲变形等,确保液压油缸柱塞带动推压板(与滤板滤布接触处安置有漏水收集沟槽,也称头板)产生预定的压紧滤板滤布的前进运动(俗称紧榨)和退回卸饼(滤饼,陶瓷泥饼或污泥饼)运动(俗称松榨),从而实现陶瓷泥浆或固体颗粒悬浮物型工业废水等的压滤脱水操作。由此可见,主机部分是压滤机的基础,用于支撑过滤机构及连接其他部件,通常由前横梁、液压油缸柱塞压紧装置、推压板、后横梁(俗称尾板、也称止推板)和拉杆等组成。液压压紧型厢式压滤机表工作时,液压油缸柱塞推动推压板,将位于推压板和止推板之间的滤板滤布依次压紧,确保具有一定工作压力(过滤推动力)的陶瓷泥浆或固体颗粒悬浮物型工业废水或污水等在滤板滤布所形成的滤室内完成加压过滤脱水操作而获得含水率为25%左右的滤饼、废渣或污泥等。

过滤部分

过滤部分主要是由滤板和滤布(也称过滤布)等组成。滤板是中间有圆孔(待过滤浆料的通道)两端内凹且具有许多相互连通的排水沟槽的圆形盘状零件。其顶部制有滤布托架,便于安装滤布。滤板两侧部制有支撑耳,可通过支撑耳垂直支承在两侧导杆上。

由于铸铁滤板的铸造性能和机械切削加工性能良好,加工后表面喷塑处理后即可适用于陶瓷泥浆或固体颗粒悬浮物型工业废水等压滤脱水操作。但铸铁滤板的材料消耗大、质量大,人工拉开滤板卸饼(滤饼,陶瓷泥饼或污泥饼)时劳动强度大;此外,为了确保滤布免遭铸铁滤板排水沟槽的划伤等损害,铸铁滤板两侧表面的排水沟槽表面须安装(覆盖)多孔的铝质薄圆板(俗称滤水板)。即便如此,压滤脱水操作时,滤布仍会挤入铝质滤水板的滤水孔中而损坏。总之,采用铸铁滤板压滤脱水操作时,滤布的破损率较高,压滤脱水操作生产成本较高。随着科学技术的发展,铸铁滤板已逐渐被塑料滤板所取代,所以说,目前陶瓷工业或固体悬浮物型工业废水等广泛应用的厢式压滤机大多数是采用塑料滤板进行压滤脱水操作的。目前,塑料滤板的常用材质主要是聚乙烯、聚丙烯、增强聚丙烯、填充聚四氟乙烯、尼龙、聚甲醛和超高分子量聚乙烯等。因超高分子量聚乙烯是一种新型高效节能材料,具有耐压性能好、耐磨性能好、耐热性能好、耐腐蚀、抗冲击、质量轻、防粘接性能好、易于压注成形和机械切削加工性能良好等优点,并且使用寿命长(通常为聚丙烯滤板的4~6倍,铸铁滤板的3~9倍)及价格适中。同时,考虑到目前陶瓷泥浆的细度要求越来越细,而生产企业要求所得污泥的含水率也越来越低,那么陶瓷泥浆或固体颗粒悬浮物型工业废水及污水等所需的过滤脱水阻力大,要求塑料滤板应具有较高的耐压和耐磨性能等。由此可见,超高分子量聚乙烯塑料滤板是目前陶瓷工业或固体悬浮物型工业废水及污水等厢式压滤机的最佳选择。滤布属于机织物,是由经、纬两系统纱线在织机上相互交织而成的织物。

滤布又是一种过滤介质,通常由合成纤维制成。合成纤维是化学纤维中的一类,它是利用煤、石油和天然气等为原料,经提炼和化学合成作用而制成,包括:腈纶、涤纶、锦纶、维纶、氯纶及尼龙等,它们不仅具有不易发霉、不易被虫蛀、质地轻、耐磨、耐酸碱、表面光洁及过滤后形成的滤饼剥离性好等特点,而且还具有抗拉、抗弯、抗磨等物理机械强度高及化学稳定性、热稳定性好等优点,因此合成纤维滤布是目前过滤行业中应用最为广泛的。同时,考虑到滤布的选用和使用对物料(浆料)的过滤效果具有决定性的作用,所以说,选用滤布时须根据过滤浆料的pH值、固含量的多少、固体微粒物的粒径等因素选用适宜材质和适宜孔径的高强度优质滤布,这样可确保获得较低的过滤成本和较高的过滤效率。具体包括以下几方面:

1)滤布应经久耐用。

2)滤布应具有良好的化学稳定性和热稳定性。

3)滤布应具有较高的物理机械强度。不管过滤浆料的多寡或密度的大小如何变化,滤布应能从头到尾保持恒定的过滤速度,为达到这一目标,滤布必须具有较高的耐压强度及耐磨强度等。

4)滤布制作前应先下水再晾干,待滤布缩水后再制作。制作时,滤布的开孔直径应与滤板孔径相等并且同心,然后通过两侧的铜质空心螺钉、铜质空心螺母(轴心是进浆通道)将滤布压紧在滤板两侧的表面上。同时还要求滤布应能在给定的时期内保持恒定的过滤速度,如果过滤一开始,滤布的毛细孔就堵塞了,当然就达不到过滤的目的,滤布应该从始到终保持恒定的过滤速度。

5)要求滤布在形成滤饼之后,还能成为过滤介质而起着过滤的作用,即形成滤饼的剥离性能良好。

6)滤布不应在使用过程中发生收缩变化或膨胀变化等。一般说来,滤布毛细孔堵塞的原因主要是在于组成滤布的纤维本身在使用过程中发生收缩变化或膨胀变化等。7)移动滤板剥离卸除滤饼时,用力应均匀适当,不得冲击碰撞等,以免损坏滤扳密封面及滤扳手把等。通常滤布使用一段时间后会变硬或发生毛细孔的堵塞等现象,需采用适宜的洗涤方法,如:采用相应低浓度的弱酸弱碱液进行中和清洗,可以使其恢复到足以继续使用的程度,否则须及时更换滤布。

液压部分

液压部分主要是指液压站,它是驱动液压油缸柱塞压紧装置产生预定的运动实现压紧各滤板滤布的动力装置。主要由三相异步电动机、联轴器、轴向柱塞泵(高压油泵的一种)、三位四通电磁换向阀、溢流阀、液控单向阀、滤油器、油路块(俗称集成块)、油箱、压力表、压力表开关和油压管路等组成。

电气控制部分

电气控制部分是整个系统的控制中心,在电磁换向阀、行程开关及电接点压力表的共同作用下,实现液压油缸柱塞的“前进”、“后退”和“停止”等动作。同时,由于液压传动装置不可避免地存在液压密封件的磨损、液压油的污染及液压油的泄漏等缺陷,会造成滤板滤布压紧力的降低,一旦液压缸内油液压力(严格地说,应为压强)降低至某一预定值后,电接点压力表立即发讯,迅速起动油泵驱动电机,再次向液压油缸工作腔供油(俗称灌油),确保滤板滤布压紧力在一定范围内大致恒定不变。否则,就会“漏浆”,污染生产环境,不利于生产环保。此外,其还具有欠电压、过电压和过电流保护等功能。

板框厢式隔膜压滤机

板框厢式隔膜压滤机