引言

有色金属冶炼厂污废水的来源为设备冷却水、冲渣水、烟气净化废水及湿法冶炼过程排放或泄漏的废水。其中冷却水基本未受到污染,冲渣水仅受到轻度污染,而烟气净化废水及湿法冶炼过程排放的废水污染较严重,是重点治理对象。有色金属冶炼厂的污废水主要包括以下几种:

1)炉窑设备冷却水:它是冷却冶炼炉窑等设备而产生的,排放量大,约占总量的40%。

2)烟气净化废水:它是冶炼、制酸等烟气进行洗涤所产生的,排放量大,含有酸、碱及大量重金属离子和非金属化合物。

3)冲渣水:它是对火法冶炼中产生的熔融态炉渣进行水淬冷却时产生的,其中含有炉渣微粒及少量重金属离子等。

4)冲洗废水:它是对设备、地板、滤料等进行冲洗所产生的废水,还包括湿法冶炼过程中因泄漏而产生的废液,此类废水含重金属和酸。笔者对北方某铅锌冶炼厂排放的污废水进行了调查和分析,确定了污废水处理技术路线,为有色金属冶炼厂污废水处理的工程设计提供了依据。

1 工程简介与污废水水质

北方某铅锌冶炼厂生产污水水量为1523m3/d(其中冶炼污水水量为1427m3/d,硫酸污水水量为96m3/d),生产废水水量为1741m3/d。考虑到水量的波动系数,确定设计污水处理站的处理能力为1600m3/d,其中冶炼污水为1500m3/d,硫酸污水为100m3/d;生产废水处理能力按1800m3/d来设计。

2 处理后水质标准

经处理的出水要求全部回用于冷却循环补充水、冶炼用水、制酸用水及道路绿化,出水水质执行GB25466—2010《铅、锌工业污染物排放标准》。

3 污废水处理工艺

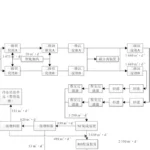

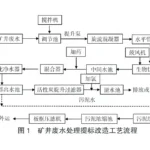

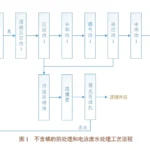

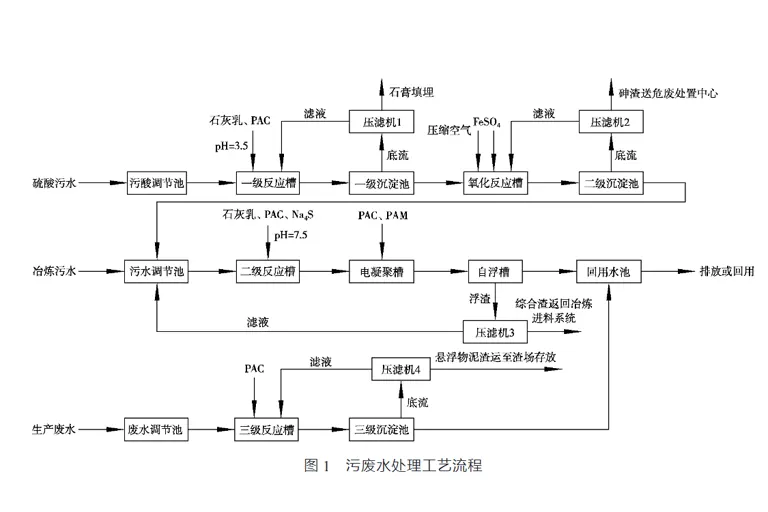

该工程包括硫酸污水、冶炼污水和生产废水3部分,分别采用不同的工艺来处理。硫酸污水经污酸管道自流进入污酸调节池,再通过提升泵扬送至一级反应槽,加入石灰乳溶液将pH值调至3.5,在一级反应槽反应后出水经一级沉淀池将石膏渣分离,一级沉淀池出水自流至氧化反应槽,在氧化反应槽中加曝气头通入压缩空气,同时投加FeSO4溶液(铁砷比10∶1)以去除水中的As,出水经二级沉淀池将砷渣分离,二级沉淀池出水自流至污水调节池与冶炼污水一起处理。冶炼污水经生产污水管道自流进入污水调节池,再通过提升泵扬送至二级反应槽,加入石灰乳溶液将pH值调至7.5,然后自流进入电凝聚槽,同时向电凝聚槽内投加PAC和PAM,再经自浮槽进行渣水分离,去除水中的Cd、Pb、Zn、Cu和剩余的As,自浮槽上清液自流至回用水池回用。生产废水经生产废水管道自流进入废水调节池,再通过提升泵扬送至三级反应槽,同时向三级反应槽内投加PAC,三级反应槽出水自流至三级沉淀池,经三级沉淀池去除水中的SS,三级沉淀池出水自流至回用水池回用。硫酸污水一级沉淀池的底流用底流泵扬送至压滤机1,经压滤机1脱水后,干渣为石膏,进行填埋处理;二级沉淀池的底流用底流泵扬送至压滤机2,经压滤机2脱水后,干渣为砷渣,送当地危废处置中心处置;自浮槽的浮渣用泵扬送至压滤机3,经压滤机3脱水后,干渣为重金属氢氧化物综合渣,返回冶炼进料系统;生产废水三级沉淀池的底流用底流泵扬送至压滤机4,经压滤机4脱水后,干渣为悬浮物泥渣,运至渣场存放。污废水处理工艺流程见图1。污水处理药剂用量为:PAM用量9kg/d,PAC用量15kg/d,生石灰用量1050kg/d,FeSO4用量280kg/d。污水处理产生渣量为:石膏2465kg/d(含水率70%),砷渣1004kg/d(含水率80%),重金属氢氧化物综合渣150kg/d(含水率80%),悬浮物泥渣20kg/d(含水率80%)。

4 构筑物设计及设备选型

1)污酸调节池:尺寸L×B×H=7m×10m×3.5m,地下式,有效容积约210m3,停留时间约33h。污酸提升泵选用50FZU-28工程塑料立式自吸泵2台(1用1备),其性能为Q=20m3/h,H=28m,N=5.5kW(每天工作8h)。

2)污水调节池:尺寸L×B×H=15m×10m×3.5m,地下式,有效容积约450m3,停留时间约3.6h。污水提升泵选用100FZU-35工程塑料立式自吸泵3台(2用1备),其性能为Q=65m3/h,H=30m,N=18.5kW。

3)废水调节池:尺寸L×B×H=10m×10m×3.5m,地下式,有效容积约300m3,停留时间约7.2h。污水提升泵选用80FZU-32工程塑料立式自吸泵2台(1用1备),其性能为Q=45m3/h,H=30m,N=11kW。

4)中间水池:尺寸L×B×H=10m×10m×3.5m,地下式,有效容积约300m3,停留时间约1.8h。回水泵选用100LB-36.4×2型立式长轴泵2台(1用1备),其性能为Q=75m3/h,H=75m,N=30kW。

5)回用水池:尺寸L×B×H=10m×10m×3.5m,地下式,有效容积约300m3,停留时间约3.6h。回水泵选用100LB-36.4×2型立式长轴泵2台(1用1备),其性能为Q=85m3/h,H=70m,N=30kW。

6)一级反应槽:尺寸L×B×H=2.5m×2.5m×3.5m,地上式,有效容积约18m3,选用XFJ-1700型反应搅拌机1台,搅拌机直径为1700mm,N=0.8kW。污酸水力停留时间约0.9h。

7)二级反应槽:尺寸L×B×H=5m×5m×3.5m,地上式,有效容积约75m3,选用XFJ-3580型反应搅拌机1台,搅拌机直径为3580mm,N=0.8kW。污水水力停留时间约0.65h。

8)三级反应槽:尺寸L×B×H=5m×4m×3.5m,地上式,有效容积约60m3,选用XFJ-3000型反应搅拌机1台,搅拌机直径为3000mm,N=0.8kW。废水水力停留时间约1.5h。

9)氧化反应槽:尺寸L×B×H=2.5m×2.5m×3.5m,地上式,有效容积约18m3,选用XFJ-1700型反应搅拌机1台,搅拌机直径为1700mm,N=0.8kW。污酸水力停留时间约1.0h。

10)一级沉淀池:采用L×B=4m×4m斜管沉淀池1座,有效高度3.5m,有效容积48m3,表面水力负荷1.25m3/(m2·h),沉淀时间2.4h。底流泵选用32FTU-20陶瓷复合泵2台(1用1备),其性能为Q=5m3/h,H=25m,N=2.2kW。

11)二级沉淀池:采用L×B=4m×4m斜管沉淀池1座,有效高度3.5m,有效容积48m3,表面水力负荷1.25m3/(m2·h),沉淀时间2.4h。底流泵选用32FTU-20陶瓷复合泵2台(1用1备),其性能为Q=5m3/h,H=25m,N=2.2kW。

12)三级沉淀池:采用L×B=8m×6m斜管沉淀池1座,有效高度3.5m,有效容积144m3,表面水力负荷0.86m3/(m2·h),沉淀时间3.5h。底流泵选用32FTU-20陶瓷复合泵2台(1用1备),其性能为Q=5m3/h,H=25m,N=2.2kW。

13)电凝聚装置:选用Xkq-30电絮凝装置1台,覫1.8m×1.8m,N=75kW;自浮槽1座,覫2.8m×3.5m。电絮凝车间尺寸12m×6m×6m。

14)压滤及石灰乳制备厂房:2层,尺寸30m×12m×14m,压滤机1选用BMZG630-U厢式压滤机1台,单台过滤面积40m2,N=2.2kW;压滤机2选用XMZG1250-U厢式压滤机1台,单台过滤面积200m2,N=4kW;压滤机3选用BMZG800-U厢式压滤机1台,单台过滤面积80m2,N=2.2kW;压滤机4选用BMZG430-U厢式压滤机1台,单台过滤面积20m2,N=2.2kW;LX-10型电动单梁悬挂桥式起重机1台,起重量10t,N=16.2kW。

15)FeSO4制备系统:JY-0.5/0.6-1型加药装置1台,N=0.74kW。

16)PAC制备系统:JY-0.5/0.6-1型加药装置1台,N=0.74kW。

17)PAM制备系统:JY-0.5/0.6-1型加药装置1台,N=0.74kW。

18)石灰乳制备系统:石灰消化机2台,单台处理能力10t/d,N=4.0kW;螺旋分级机2台,单台N=2.2kW;石灰乳投加泵采用HTB-65-50-160型陶瓷泵2台(1用1备),Q=25m3/h,H=20m,N=18.5kW;石灰乳搅拌槽2台,覫3m×3m,单台N=0.75kW。

6 结语

自该污水处理站投入运行后,设备运行稳定,处理后能确保实现污水达标回用,有效地改善了冶炼厂环境,为冶炼厂可持续发展提供了可靠的基础。依照理论计算年减少超标污水排放量108.9万t(污染负荷量是按照每年生产330d计算的),有非常明显的环境效益和社会效益。

欢迎来电咨询、技术交流、来料实验。

咨询:188517-18517

板框厢式隔膜压滤机

板框厢式隔膜压滤机