1 压滤机的分类及特点

1.1 压滤机的分类

(1) 按安装形式分 有卧式压滤机和立式压滤机。立式压滤机主要用于镍精矿、氧化锌浸出液、沸石以及铜精矿的过滤。

(2) 按滤液排放形式分 有明流式压滤机和暗流式压滤机。明流指滤液从每块滤板的出液孔直接流出机外,暗流指各块滤板的滤液汇合一起从止推板出液孔道流出。

(3) 按结构形式分 有箱式压滤机和板框式压滤机。箱式压滤机由 2 块滤板构成滤室,板框压滤机的滤室由 2 块滤板和滤板中间的滤框共同组成。

(4) 按滤布安装形式分 有滤布固定式压滤机和滤布移动式压滤机。滤布移动式压滤机分为滤布单行走式压滤机和滤布全行走式压滤机,滤布单行走压滤机各滤室的滤布自成体系;滤布全行走压滤机各滤室的滤布是一整体。

(5) 按有无压榨机构分 有压榨式压滤机和无压榨式压滤机。

(6) 按压紧形式分 有机械压紧式压滤机和液压压紧式压滤机,液压压紧式压滤机使用较广泛。

1.2 压滤机特点压滤机与其他过滤设备相比,其优点有:

① 过滤压力高,滤饼含水量低,约 20% ~ 30%;滤液固含量少,可直接做循环水使用;

② 对物料适应性强,适用于回收粒度细、灰分高的物料,如浮选尾煤;

③ 设备简单,操作维修方便;

④ 占地面积小。压滤机的缺点有:

① 压紧滤板时,滤板受力不均衡,造成滤板边缘密封不佳,进料时喷浆;② 单台压滤机处理量小,一般为 0.02 ~ 0.07 t/m-2/h-1,通常需多台同时使用;③ 极细 (-0.074 mm) 物料过多时,恶化压滤效果;④ 过滤压力大,滤布易磨损;⑤ 工作过程不连续。

2 压滤机结构及操作参数

2.1 压滤机结构压滤机主要由压紧板、止推板、滤板、滤板压紧装置和主梁等构成。

2.1.1 压紧板和止推板

压紧板又称活动头板,位于滤板和顶紧装置之间,其两侧均安装滚轮,可在横梁导轨上滚动。压紧板通常由铸钢和铸铁制成,或用钢板焊接而成。为了提高压紧板的整体强度,将压紧板靠顶紧装置一侧设计成带肋板;另一侧做成凹形过滤面,为防腐也可做成平面,并加衬塑料滤板。止推板又称固定尾板,位于压滤机尾部,直接与地基相连,止推板上有入料孔和压缩空气孔。止推板具有止推和支撑主梁的作用,其材质、制造工艺和结构特征与压紧板相同。

2.1.2 滤板

在压滤过程中,滤板的作用是形成滤室,并将产生的滤液通过泄水沟排出;滤板一般为正方形,两面呈凹状,可分为普通滤板和隔膜滤板。普通滤板的凹面上有圆柱状或条状凸起,凸起之间形成排水沟,能够支撑过滤介质并将过滤过程中产生的滤液排出;隔膜滤板是在滤板上热压成型了一个柔软的隔膜板,每一片隔膜板都是整个压滤板的一部分,隔膜板表面有凸起形成的排水沟。滤板最初材质为铸铁,因其质量大、易磨损,目前多采用不锈钢、涂有合成树脂膜的铝合金、相对分子量在 150 万以上的超高分子聚乙烯、PVC (最高耐温100 °C)、增强聚丙烯 (最高耐温 100 °C)、玻璃增强聚丙烯 (135 °C) 以及聚偏氟乙烯 (120 °C) 等材料制作[3]。利用 TPE 弹性体无碱玻纤增强聚丙烯合成的滤板,既有橡胶滤板的弹性,又有增强聚丙烯滤板的韧性和刚性。

2.1.3 滤板压紧机构

压紧装置在压滤时用来压紧滤板,若压不紧或受力不均衡,会造成压滤机“喷浆”。根据工作原理,压紧机构可分为手动压紧、机械压紧和液压压紧。

(1) 手动压紧 以螺旋式机械千斤顶推动压紧板将滤板压紧。该方式操作简单,实验室多采用带压力表的手动压紧装置,压紧力为 11 ~ 20 MPa。

(2) 机械压紧机构 由电动机、减速器、齿轮副、丝杠和固定螺母组成。压紧时,电动机正转,带动减速器和齿轮副,使丝杠在固定螺母中转动,推动压紧板将滤板和滤框压紧。当压紧力增大时,电动机负载电流增大,当电流超过保护器设定的电流值时,电动机切断电源,停止转动。由于丝杠和固定螺母具有自锁螺旋角,能可靠地保证工作过程中的压紧状态,退回时,电动机反转,当压紧板上的压块触压到行程开关时,退回停止。 机械压紧机构中杠螺纹直接承受顶紧压力,易使丝杆螺纹变形,产生卡死现象。且传动功率大,故障多。

(3) 液压压紧机构 液压压紧机构主要由液压站、液压缸、活塞和活塞杆组成。工作时,由液压站提供高压油作为驱动力,当压紧力大于压紧板运行的摩擦阻力时,压紧板缓缓压紧滤板。当压紧力达到溢流阀设定的压力值时,溢流阀开始卸载,此时切断电动机电源,压紧动作完成,滤板被压紧。退回时,换向阀换向,压力油进入液压缸的有杆腔,当油压能克服压紧板的摩擦阻力时,压紧板开始退回。液压压紧为自动保压,压紧力是由电接点压力表控制。将压力表的上限指针和下限指针设定在工艺要求的数值,当压紧力达到上限时,电源切断,液压泵停止供油;由于油路系统可能造成压紧力下降,当压紧力达到下限时,电源接通,液压泵开始供油。以此循环达到过滤过程中保证压紧力的效果。液压压紧机构具有可靠、自动化程度高且保证压力的优点,现场多采用多缸同步压紧液压装置。但因液压系统复杂、制造条件 (无尘) 要求高,若出现故障修复困难。

2.1.4 滤板移动装置 滤板移动装置的作用是在压滤完成之后拉开滤板,卸除滤饼。最初由人手动拉开滤板,但随着压滤机的大型化,人力拉板的劳动强度增大、操作条件恶劣、有效过滤时间短,逐渐不适应现代压滤机的要求,滤板自动移动装置应运而生。根据结构不同滤板移动装置分为链式和联动拨爪式移动装置。

(1) 链式移动装置 该装置结构简单,链条直接受力,稳定性差,会出现脱钩现象。

(2) 联动式拨爪移动装置 该装置采用整体小车式结构,运行稳定性好。但小车内联动机构较为复杂,常因游动球的锈蚀或因某个动作的失调等原因,引起整体的误动作。滤板移动装置的驱动力广泛采用机械式 (衡力矩减速机) 和液压式 (液压马达),在现场均有使用。为了提高卸料效率,压滤机多采用分组多次拉开滤板卸料。此外,可增加专门的振动装置,加强卸料效果。

2.1.5 主梁 主梁除了支撑滤板、压紧板和滤板移动装置等部件外,还承受滤板压紧时的推力;因此,主梁必须采用优质钢材,如 Q345 的桥梁钢。若机架强度不够,长时间使用会变形,压紧时滤板受力不均,容易造成入料喷浆和滤板变形断裂。

2.2 操作参数

2.2.1 入料浓度 入料浓度影响滤饼含水量、压滤时间及处理能力。浓度低时,入料时间长,处理能力低;细小颗粒极易直接进入滤布孔隙中,堵塞过滤介质孔隙,恶化过滤效果,损坏滤布。适当提高入料矿浆浓度,可缩短压滤循环时间,提高压滤机的处理能力。但入料浓度过高,容易产生压耙事故,现场压滤机入料浓度约为 300 ~ 500 g/L。2.2.2 入料压力 压滤机入料压力可分为两段,第一阶段是快速入料阶段,第二阶段是高压脱水阶段。第一阶段入料压力约 0.2 ~ 0.3 MPa,通过低压、大流量快速形成初始滤饼,初始滤饼的骨架结构较为疏松,过滤阻力小,具有良好的通透性,有利于在短时间内形成滤饼。第二阶段是利用高压泵高压填充密实滤饼,降低滤饼含水量。高压脱水阶段压力越高,滤饼含水量越低、压滤时间越短,但是压力过高会增加能耗,加快滤板和滤布的磨损,现场压力约为 0.6 ~ 0.8 MPa。

2.2.3 压滤周期 压滤机从压紧滤板到卸饼后清洗完滤布所用的时间为压滤机的一个工作周期,主要包括压滤时间、卸饼时间和滤布清洗时间等,其中卸饼时间、滤布清洗时间又称辅助时间。目前 KZG 系列快速隔膜压滤机的压滤周期为 15 ~ 25 min,辅助时间占整个压滤周期的比例为 15% ~ 30%。通过控制入料浓度、入料压力,采用多段入料、多段卸料可以减少压滤周期,提高压滤机的处理能力。

2.2.4 入料粒度 压滤机入料中小于 0.074 mm 粒级的含量直接影响压滤效果。入料中小于 0.074 mm 粒级的含量过多时,造成矿浆黏度增大,容易堵塞滤布,形成的滤饼薄、含水量高,且压滤时间长,压滤机处理能力低。入料粒度过粗,煤泥沉降快,流动性差,容易堵塞压滤机的中心给料孔。

2.2.5 滤饼厚度 过滤中,随着滤饼厚度的不断增加,滤饼的阻力将随着时间而增大,压滤机的过滤速度降低。当滤饼较薄时,过滤速度较快,但辅助时间占压滤周期比例较大;当滤饼较厚时,辅助时间占过滤周期比例小,但是过滤速度慢,压滤时间较长。对于特定性质的物料,滤饼厚度存在最佳值,当滤饼厚度为最佳厚度时,压滤机处理能力最大。压滤机滤饼的厚度取决于滤室的厚度,现场压滤机的滤室厚度均固定 (厚约 25 ~ 50 mm)。目前,根据入料性质,控制滤饼厚度、调节压滤过程,仍存在困难。

3 压滤机工作原理

压滤过程属于滤饼过滤,又叫表面过滤 (surface filter)。压滤初期先由滤布对矿浆起过滤作用,截留大于滤布孔隙的悬浮颗粒并在滤布上形成滤饼。随着滤饼厚度增加,滤布对矿浆的过滤作用减弱,主要由逐渐增厚的滤饼对矿浆起过滤作用。滤饼的孔隙更小,可在滤饼表面截留更小的颗粒,在初始滤饼层上形成新的滤饼。由于压滤初期,小于滤布孔隙的颗粒进入滤液,初期滤液固体含量较高;随着滤饼增厚,细颗粒逐渐被滤饼截留,滤液变澄清。压滤机工作时,液压缸将所有滤板顶紧在活动头板和固定尾板 (止推板) 之间,使相邻滤板之间形成密闭滤室。矿浆从固定尾板入料孔或分多段以一定压力给入压滤机,压滤机利用泵或压缩空气对矿浆的压力,在滤布两侧形成压力差。矿浆中固体颗粒由于滤布的阻挡留在滤室形成滤饼,滤液透过滤布通过滤板上的泄水沟排出。当滤液不再流出时,停止给料,此时可以对滤饼进行隔膜挤压压榨脱水和压缩空气强气流穿透脱水。隔膜挤压压榨是采用压缩空气或水充填隔膜,利用隔膜变形产生二维方向上的压力破坏颗粒间形成的拱桥,将残留在颗粒空隙间的滤液挤出;压缩空气强气流穿透滤饼,则利用强气流将滤饼中的毛细管水置换出,最大限度地降低滤饼的含水量。完成脱水过程后,通过液压操作系统,依次或分段将滤板拉开,由于重力作用滤饼脱落。为了防止滤布堵塞、延长滤布寿命,卸饼后需对滤布进行清洗。至此,完成整个压滤过程。

4 压滤机的发展与应用

自 20 世纪 50 年代以来,压滤机得到了飞速发展和广泛应用。压滤机的发展主要包括过滤介质的发展和压滤机结构、材质及其自动化的发展。

4.1 过滤介质的发展过滤介质被称为压滤机的心脏,质量优劣对过滤起决定作用。过滤介质的分类方法通常有 3 种:按过滤介质的材质分为棉、化纤和金属;按滤布的纱线构成分为单丝、复丝和短纤维;按滤布的织法分为平纹、斜纹和缎纹。压滤机最初使用棉滤布,棉滤布的耐热性、耐磨性和抗拉强度一般,化学稳定性差,易腐败霉变。20 世纪 60 年代,压滤机开始使用尼龙、涤纶、丙纶和维纶等化纤滤布,化纤类滤布具有较好耐磨性、抗拉性和伸展性以及化学稳定性。其中,丙纶滤布耐酸、耐腐蚀,难溶于有机溶剂,使用温度可达 900 °C。可根据过滤物料的要求选择合适的滤布。过滤介质的过滤性能不仅与材料有关,而且与介质的纱线构成、编织方法和结构有关。目前采用的过滤介质常通过高温定型 (砑光) 处理,处理后纱线间的孔形状由正喇叭口状变为倒喇叭口状。经高温定型后的滤布,表面光滑、孔径结构稳定且不易变形;喇叭口形成漏斗状,固体颗粒不会被卡堵,能形成很好的架桥滤层,过滤精度更高,滤饼脱落容易,滤布容易清洗再生,并提高了滤板间的密封性,减小了滤板间的毛细渗漏,更适合全自动压滤机的操作。表面高温定型对单丝滤布使用效果最佳,也只有单丝布能保持结构稳定不变形,但单丝滤布的抗冲击和抗拉强度低,非常容易破损。现采用单复丝滤布做为过滤介质,即单丝滤布做为截留层,复丝滤布做为支撑层,适合压滤机滤布的使用要求。

4.2 压滤机的发展

4.2.1 传统压滤机 传统压滤机是手动开板、人工清洗滤布,通过人工控制整个压滤过程。滤板一般为一板一框的结构形式,材质为铸铁,质量大且易磨损;压滤机操作较复杂,维修量大,压滤周期长 (90 ~ 120 min),处理量小,且滤饼难脱落。

4.2.2 自动压滤机 20 世纪 50 年代末,全自动压滤机研发成功。自动压滤机采用液压驱动压紧装置,链条机械拉板,并设有专门的滤布清洗装置,整个压滤过程通过电气控制;滤板多采用箱式结构,材质为钢或合成材料,耐磨损。箱式结构缩短了卸饼时间,加快了过滤循环。与传统压滤机相比,自动压滤机操作简单,压滤周期短,处理量大,可靠性高。

4.2.3 隔膜压滤机 隔膜压滤机是为了满足滤饼进一步脱水的要求,在自动压滤机的基础上增加了隔膜挤压压榨脱水过程。隔膜压滤机的关键是隔膜板,隔膜板必须承受 3 MPa 以上的压力。在高压压滤机中,过滤高岭土时滤室内的压力可达 6 MPa,所以隔膜材料和隔膜的密封非常重要。目前隔膜多为抗溶的橡胶混合物、聚丙烯和改性聚丙烯等材料制作。隔膜压榨压力一般为 0.6 ~ 2.0 MPa,隔膜压榨压力太低不能起到压榨效果;压力过高会增对滤板强度的要求,降低隔膜板和滤布的使用寿命。而且当达到一定压力时滤饼水分趋于饱和,不会随着压榨压力的增加明显下降。压榨介质一般为压缩空气和水,压力小于 0.8 MPa 时多采用压缩空气,压力在 0.8 MPa 以上时多采用水。在隔膜压榨结束后,可通过高压风强气流穿透,进一步降低滤饼含水量。隔膜压滤机多采用双液压缸同步压紧滤板,密封性好。通过隔膜挤压可以使滤饼含水量降低 2% ~ 4%,且滤饼容易脱落,减少卸饼时间。

4.2.4 快速隔膜压滤机 快速隔膜压滤机与隔膜压滤机的最大区别是入料和卸料方式。快速隔膜压滤机采多端口进料,进料速度快,卸料采用液压驱动、分组多段同时开板,大大缩短了卸料时间 (1.5 ~ 3.0 min)。快速隔膜压滤机采用 PLC 触摸屏集中智能控制压滤过程,自动化程度高,过滤周期短 (15 ~ 25 min),生产效率高。

4.3 压滤机的应用随着压滤机的发展,其广泛用于煤泥、铜精矿、镍精矿、硫化锑矿、金矿、氧化锌、氧化铝、电石渣、磷矿、高岭土、钛白粉、沸石、泥盐、蔗糖、棕榈油、麦汁和工业废水等过滤脱水或提取滤液。APN 板框压滤机用于铜矿原铜精矿过滤时,处理 -400 目含量小于 60% 的铜精矿,滤饼含水量为 10. 55%[21]。XJZ 型自动压滤机对锡矿山硫化锑矿选厂浮选精矿进行压滤试验,处理浮选精矿 -74um粒级含量为 95%时,精矿滤饼含水量为 13.5%,达到冶炼精矿制粒含水量低于 14% 的要求[22]。立式压滤机在黄金氰化过滤,-400目的矿浆经过压滤后,含水量在 15% 以下,达到工艺要求。XIIMZZ200/1250-UB 型压滤机处理水洗高岭土,滤饼含水量可控制在 30% 左右,产品质量稳定。压滤机在钛白粉酸解渣固液分离中,钛液回收率达 91.8%。PF全自动压滤机用于处理氨碱废液,滤饼含水量为 46%,满足工程土含水量为 50% 的质量要求,取得良好的环境效益。

5 压滤设备展望

(1) 设备大型化 随着选矿厂的大型化,压滤设备的大型化将是今后的发展方向和趋势。压滤设备大型化能增加压滤机过滤面积,在滤饼厚度较薄的情况下,获得较快的过滤速度和较大处理量。

(2) 设备智能化 自动压滤机经过近 60 年的发展,自动化程度已经很高,但压滤机在智能控制方面还很低。今后可以针对压滤机入料的粒度组成、黏度和浓度等进行检测,根据入料的性质设定最佳的入料压力、压榨压力、压滤时间以及滤饼厚度等操作参数,使压滤机滤饼含水量最低、处理量最大。

(3) 新型过滤介质的研发 通过新材料的开发,纤维改性、微孔涂层和等离子处理等技术处理过滤介质,使过滤介质具有良好的过滤性能及再生能力,改善压滤机的过滤效果。

欢迎来电咨询,技术交流,来料实验。

咨询:188517-18517

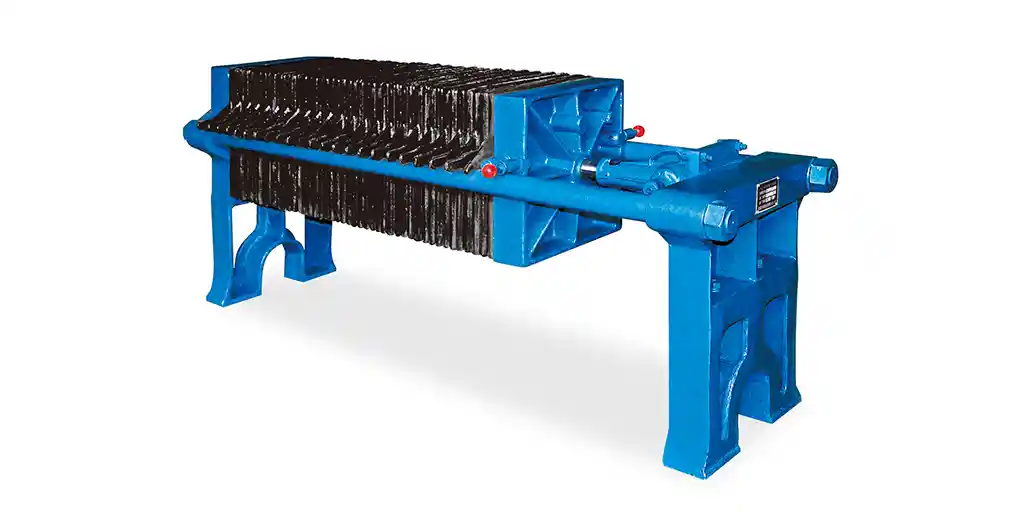

板框厢式隔膜压滤机

板框厢式隔膜压滤机