引言

山东兖州矿业集团南屯煤矿选煤厂是我国最早实现洗水闭路循环的现代化选煤厂之一,于1989年正式投产,设计年入洗能力180万t,经过历年来多次技术改造,现在实际入洗能力已达到300万t/ao由于选煤过程中用水量大,产生大量煤泥水,为实现洗水循环利用,杜绝煤泥水外排污染环境,且煤泥水中的煤泥回收利用价值高,因此,必须实施煤泥水固液分离,实现煤泥全部回收,承担这一环节的主要设备是压滤机。由于选煤厂原设计使用的厢式XMZ500-1500/60型压滤机不能满足增容改造后洗煤生产的要求,因此在2008年南屯煤矿选煤厂对压滤系统实施技术改造,采用目前较为先进的XZ-KG250/1500型自动冲洗快开式高压隔膜压滤机代替XMZ500-1500/60型压滤机。

1自动冲洗快开式高压隔膜压滤机

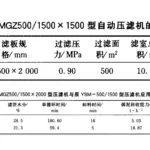

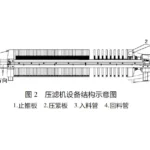

自动冲洗快开式高压隔膜压滤机主要由自动冲洗装置、尾板、主梁、滤板组、间隔板、压紧板、油缸、电机传动装置、液压泵站、PLC控制柜装置等部件组成。XZKG250/1500型自动冲洗压滤机是新开发的压滤机,该压滤机过滤面积250m1,滤板尺寸1500mmxl500mm,滤板块数65块,滤饼厚度45mm,滤室容积5.28n?,最大过滤压力0.8MPa。

自动冲洗快开式高压隔膜压滤机是一种间歇性操作的加压过滤设备。工作原理是通过液压泵站提供动力将滤板沿行走主梁合拢压紧,使相邻滤板间形成封闭滤室。然后启动入料泵将一定浓度的煤泥水以入料压力从压滤机尾端和压紧板侧面两入料口给入各滤室,实现固液分离。煤泥在滤室内形成滤饼,滤液水透过滤布,从滤板的导水孔排至滤液水槽。入料完成后,再通过两端入料管路通入高压风,使滤饼进一步被挤压脱水。最后,通过多次拉板快速卸料,滤饼由压滤机下刮板输送机运至煤泥皮带,这样就完成了一个循环过程。使用冲洗过程时,把选择开关打至冲洗位置,开启水泵,根据冲洗水架和滤板一侧安设的限位开关来实现对滤板的逐一清洗。此设备适用于各种悬浮液的固液分离,适用范围广,分离效果好,操作方便,安全可靠,主要用于回收粒度小于0.5mm的细煤泥。

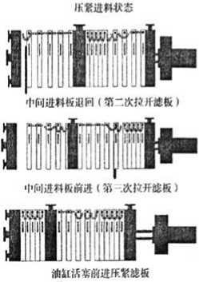

其工作过程分为压滤过程和冲洗过程。使用压滤过程时,首先把选择开关打至压滤位置。压滤过程分为:①启动泵站压紧滤板;②启动入料泵压滤脱水;③入料完成后自动吹风压榨二次脱水;④分多次拉开滤板自动卸饼。工作流程见图1~图3。

主要技术特点:

液压装置由压紧头板、液压泵站和油缸组成。开始压紧时,油泵电机带动柱塞油泵向油缸高压腔供油,在油缸的作用下活塞杆前进,将滤板压紧。既缩短了压紧时间,又提高了压紧力,使压紧板受力均匀,滤板边缘密封性好、可靠。

压滤脱水。该压滤机分两端同时入料,入料快,成饼均匀,各滤板受力更合理,不易损坏,并节约压滤时间。该机除常规以人料泵压力为脱水动力外,还有高压空气二次脱水。通过入料管路可进入高压空气吹风,进一步挤压滤饼,脱除一部分滤饼水分并清理入料管路内剩余煤泥水。高压空气二次脱水进一步降低了波饼的水分,提高了压滤机工作效率。

卸料。在压滤机滤板之冋,滤板与压紧头板,滤板与拉板之冋均由一定长度的圆环链连接.使相邻滤板拉开时保证其卸饼冋隔距离。当开始卸料时,每5块滤板间隔1块拉板,通过包动拉板小车拉动拉板,分多次连续同一方向拉开滤板,滤饼掉落到刮板运输机上运走。滤板、拉板、压紧板等通过钢制滚轮在两侧轨道上运行,为一次能拉开多块滤板创造了前提条件。

电气控制。压流机电气控制主要有变频器、可编程控制器、热继电器、断路器、中间继电器、接触器、按钮开关及显示屏组成。工作过程分为高压卸荷、松开、取板、拉板、压紧、保压和补压等均釆用PLC控制,操作方便,运行可靠。

自动冲洗。该压滤机冲洗系统可以全面有效地对滤布进行冲洗,确保滤布表面干净,大大降低了人工冲洗的劳动强度、省时省力,同时减少了冲洗水的使用,有效保持了洗煤用水平衡。清洗机构自动操作,清洗快捷、彻底,自动滤布冲刷系统利用高压水近距离冲洗,克服了水压损失;在高压喷嘴四周装有毛刷,可对滤布上的残留物彻底刷洗并可防止水流喷溅。自动滤布冲刷系统与拉板系统相对独立,可根据需要开启冲洗机构,在正常拉板时冲洗机构停在压滤机头部,不产生能耗并可节省操作空间。该系统运用高压水射流自动清洗技术,有效延长滤布使用寿命,同时对设备本体无损坏,延长了设备使用寿命。

2在南屯煤矿选煤厂的应用

安装自动冲洗快开式高压隔膜压滤机后,自动冲洗压波机(250m,)单台处理员在24t/h,为原厢式压滤机处理能力的3倍,有效提高了细煤泥回收能力。

| 月份 | 总板数 | 削饷

/h |

影响时间/h | 运转时间/h | 平均值

/(板/台・h) |

| 2009-02 | 1723 | 454 | 27 | 427 | 4.03 |

| 2009-03 | 700 | 186 | 15 | 171 | 4.09 |

| 合计 | 2423 | 640 | 42 | 598 | 4.06 |

XZKG250/1500型自动冲洗压滤机于2008年12月12日投入使用,通过对2009年2—3月份的数据分析,处理煤泥1.45万t。该设备运转噪声低,操作简单,运行安全可靠。压滤机采用高强度聚丙烯滤板,双端入料方式,单亂压紧滤板.滤板在拉开时,滤饼根据滤板自动摆动可自行脱落,不用人

工卸饼。改造后细煤泥系统回收能力可达到24t/h以上,能够满足生产需要,回收的煤泥可直接从压滤车间1118#皮带输送机供给电厂使用。由于XZ-KG250/1500型自动冲洗压滤机釆用了PLC控制系统,能够实现自动压紧、保压、补压、松开拉板、自动卸料、自动冲洗滤板滤布等各道工序,而老式压滤机则需人工进行卸料,大大降低了人工卸饼的劳动强度,提高了压滤机的处理效率,改善了职工的工作环境,提高了自动化水平,杜绝了因人为操作失误造成的生产事故。

改造前,厢式压滤机需要2人操作,改造为自动冲洗压滤机后,只需要1人操作;自动冲洗压滤机的每小时煤泥产量是厢式压滤机的近3倍,极大降低了煤泥水处理时间,提高了工作效率,降低了循环水浓度,洗水浓度由300g/L以上降到100g/L以下,减少了设备及管路的磨损,解决了因洗水浓度过高而严重制约生产的各种问题,完善了洗水循环系统,改善了厂区和矿区形象,为洗出合格的二号精煤提供了可靠保证。

从自动冲洗压滤机使用情况看出,该压滤机节省人力和材料,运行安全、平稳、可靠、故障率低。按该压滤机每天生产20h,每小时4个循环,每个循环5t煤泥,每吨煤泥100元售价计算,压滤机1个月生产的煤泥销售收入为:20x4x5x30x100元=120万元,1年的销售收入为:120万元X12=1440万元,该压滤机设备及安装投资合计100万元,1个月就可回收投资。

2.1使用过程中存在的问题

由于XZKG250/1500型自动冲洗快开式高压隔膜压滤机电控系统及其工作程序为生产厂家自主研发设计,未充分考虑我厂具体生产实际,缺乏针对性,故在设备调试及以后的生产过程中陆续暴露出不适应生产实际的问题,严重制约了该设备工艺作用的有效发挥,主要有以下几个方面:

该压滤机电控系统釆用压力传感方式(电接点压力表)控制入料时间,由于管路阻塞等原因导致压力传感控制可靠性变差,造成压滤机自动运行时,煤浆的固液分离状态较难控制,有时出现过滤不充分或过度过滤的现象,甚至造成喷料,影响固液分离效果。

由于滤布透过性等原因,压滤机人料刚开始时排出的滤液水仍含有一定的固体物料,一定时间内滤液水中固体含量较高,而后逐步变清、水量增大。含有固体物料的水与清水在排放管路中混合,使澄清的滤液水被二次污染,降低了快开压滤机固液分离效率。.

该设备原控制程序为最后一次拉板卸料完成之后,刮板运输机输岀点3立即断电停车,由于快开式压滤机卸料方式为分段式一次性拉板卸料,卸料时间是旧机器的1/10,而刮板运输机链子较长,单趟为10.5m,运行速度较慢2m/s,因此常常因为输送机过早停车,刮板上物料尚未卸净,刮板机内发生积料、积水,等下一个循环卸料时,造成带负.荷开车,产生过载保护而造成停车压刮板运输机事故的发生,处理事故不但给职工带来了很大的劳动强度,而且还影响了正常生产;另外此次增容改造共更换2台压滤机,其下游共用一条皮带输送机,由于2台压滤机入料时间不同往往卸料同时进行,物料过多,造成下料溜槽堵塞、刮板机拉坏、皮带运输机物料掉落、皮带机打滑等故障。

2.2改造方案

针对设备运行过程中存在的实际问题,经过认真研究、分析、试验,确定对X2KG250/1500型自动冲洗快开式高压隔膜压滤机电控系统及其工作程序实施技术改造,输入/输出分配表见表2。

2.2.1入料时间液位控制改造

生产过程中我们发现,在入料压力一定的情况下,其固液分离时间受煤浆浓度、粒度组成性质及煤质特性(粘度)等影响较大,设备不能自动判断介质变化并根据介质的变化自动设置过滤时间参数,故而压力控制失效。经过仔细观察和认真的分析得出:滤液水量的大小是固液分离产品成型过程的主要参数。为此我们根据这一参数的变化,设计了一个滤液水量检测装置。变被动时间参量设置控制为断流变参量延时智能控制,见图40

从图4可知,当滤液水量小到一定程度时,检测信号(电接点液位控制器:JDK-201/G型)传输给卩1£的13.2端。这样无论介质如何变化滤液水量参数都不受其影响,它能够全程检测并发出正确信号实现固液分离过程自动化控制。此时PLC的过滤时间参数值可设定很小,利用它起到微调作用,时间参数就变成了提高产品质量的辅助手段。至此,压滤机在自动运行时,煤浆的固液分离状况就得到较好控制。

2.2.2滤液水自动切换分离改造

为解决这一问题,首先对滤液出水管路进行改二次污染问题,实现有效分离,确保了滤液水质量,有效提高了压滤机固液分离效率,同时大大减少了下游环节管路磨损。

2.2.3刮板运输机延时停机和闭锁改造

我们对原PLC的设计程序进行了改造,在原程序中增加一个定时器,使刮板运输机在压滤机3次拉板之后,延时10s后(设定)再停车;对PLC的刮板运行信号反馈点13.4进行了闭锁保护,把刮板运输机和皮带输送机辅助常开点进行串接,然后反馈到PLC的输入点13.4,实现3台设备顺序闭锁,保证这3台设备无论哪1台出现问题,都能使压滤机立即停车,并在显示器上作出故障指示。同时,在2台压滤机之间增加电气闭锁。

3结语

XZKG250/1500型自动冲洗压滤机在南屯煤矿选煤厂运行表明,该机采用机、电、液一体化设计,结构合理,具有自动化程度高、操作简单、设备运行安全、节省人力、运行成本低、工作效率高等优点,使用效果良好,虽然在使用过程中存在不适应生产实际的问题,但是达到了预期的改造目的。改造后的煤泥水处理系统,大幅度提高了煤泥水的处理能力,保证了洗精煤产品质量的稳定性,给企业带来了巨大经济效益。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机