概述

新桥SE铁矿二选厂斑精矿的产量为1760吨/日,为了达到单体分离目的,磨矿粒度控制在一2.0目占7.%左右,其粒度分布范围宽,粒度大于Q.1mm占20%,小于一400目占35%,粗颗粒容易沉降,细颗粒昜堵塞滤布;而且硫精矿含泥量也比较高,矿浆有一定的粘性,都使得疏精矿的脱水难度加大。原设计采用8台板框压滤机用于硫精矿脱水单机产量设计值为192吨/日,由于其工艺和设备均不合理,压滤机的单循环时间长,为20〜25分钟.而且进浆速度慢且易堵塞.备件消耗大,生产费用高是台压滤机三个月仅处理776L5吨疏精矿,单机日平均处理量仅为10.8吨/日。生产能力只是设计值的5.6%,无法保证生产的正常进行。为了预底解决威精矿的脱水难题,我矿进行了脱水新工艺及设备的工业试验。不怛满足了生产的需要,还取得了显著的经济效益和社会效益。

原脱水工艺及设备存在的问题

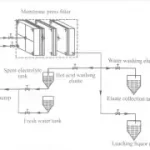

原脱水工艺流程见图1,浓度为55%〜70%的矿浆从浓缩机底流自流通过气控球阀流入料,进料量由料位计控制,在接到压滤机进料信号后气控阀打开,空气进入料里中将矿浆压往压滤机中进行过滤脱水.该压滤机是箱式结构,卧式安装,在橡胶隔膜和滤布的密封下,相邻滤板向形成滤室.矿浆由进浆孔进入滤室后,在供浆压力(压缩空气)作用下,矿浆中的水透过滤布,经出水孔排出机外.滤饼形成后,停止供浆.空气由进浆孔进入滤室对滤饼进行正吹加压脱水,然后压榨孔打开,压缩空气从此孔进入橡胶隔膜后面对滤饼进行脱水,最后松开压紧油虹,拉开滤板卸料,再接着进入下一个环境,采用此脱水工艺和设备,存在许多问题。

处理能力低,生产效率低,単机处理量仅为8吨/日.

选型不合理,设备性能差.进浆孔仅为2Smm,进浆速度慢且易堵塞;焊接加工的滤板易变形损坏,仅单面形成滤饼,橡皎隔膜损坏严重。

脱水新工艺及设备研究与开发

我矿进行了新脱水工艺流程的研究,将原有压气供浆系统全部取消,改为胶泵闭路供浆,其工作平稳,供浆速度快,使用简便,满足了压滤机脱水要求,使脱水作业大为改观,彻底解决了原工艺中进浆时同期性停馱造成的管路堵塞,单机日处理量达73.5吨/日,但仍未达到设计值,并在生产中暴露出原XYZ-20型压波机的滤板结构存在严重的缺陷。为此,在保持其他部件不动的前提下,对压滤机的关斃部件一波植、株胶隔膜重新研制。

1)原由上方宜径为25mm小孔进浆,现改为中央宜径为120mm大孔进浆,加快进浆逮度,极大缩短了单循环作业时间,避免了进浆口堵塞问题。

2)原为单面压榨,现改为双曲脱水压榨,且脱水面积由8平方米增大到1平方米,过滤面积已达到48平方米,从而节能降耗。

3)滤饼上的滤网原来由圆钢密集焊接而成,重新设计由橡胶隔膜代替,在橡胶隔膜上开出相距5毫米的滤液通道.箕密封性能好,满足了进浆压力在5〜7MPa的密封要求,缩艇了脱水作业的单循环时祠,并提高了作业的可專性.

新脱水工艺成设备的工业

条件试验

本次条件试验分别对滤布种类、入料浓度、正吹时间等重要参数进行测试布种类试验滤布的性能对过滤指标有很大影响,直接影响处理能力、滤饼水分、滤液浓度、设备的作业率等指标,其中滤布的强度、透气性和透水性最为重要。在试验期间,先后对江苏启东的尼龙滤布、山东莱芜的无纺市和江苏锡山的丙伦布进行了对比试验.在入料浓度6。〜65%、入料压力为0.5MPa、正吹时间3分钟、正吹气压。.5MPa、単循环时间8.5分钟的条件下,对以上种滤布的脱水指标进行了考察,无纺布由于弹性小,使用一段时间后,在进浆过程中很易被拉坏,价格虽低,但使用寿命短,损坏后不易修复;尼龙布虽使用毒命长,恒滤饼平均水分较高,价格较贵,该希在使用前期效果较好,但使用一段时间后,脱水效果恶化,损坏后不能修复;相对而言,丙抡布的各项指标均比较理想,而且最大优点是当周边损坏后,可以重新修复使用,从而降低生产成本。

入料浓度试验

入料浓度对压滤机的滤饼过滤脱水、糖环周期、处理能力均有影响,入料浓度小,压诚脱水量必燃増加,脱水周期长,入料中的细粒易将濾布的祇孔堵塞,使贴近滤布的部分形成密集的细泥层,脱氷效果恶化;入料浓度高,压滤脱水时间短,处理能力増加.滤饼水分降低,但浓度过高,会岀现给料困难,造成压耙、濫流水浓度高等负面效果。当入料压力“正吹时间和循环时间一定时,入料浓度与滤饼水分和处理的关系可见,入料浓度对疏精矿脱水效果影响较大,入料浓度越高,生产率就越高,波併水分也有所降低。当入料浓度为68%时,生产率达16.1吨/台时,而旦滤餅水分也降至11.6%。

正吹脱水时间试验

当入料浓度为62%、压力为0.5MPa时,生产率和滤饼水分都随正吹脱水时间的通长而减小。正吹脱水时间越长,滤供水分就蕙修,但生产率也險之明显下降.因此,在镣饼水分椅足要求的前提下,应尽,祓小正吹脱水时问。以保证压浪机发挥最优的脱水效果.

正吹脱水压力

正吹脱水压力越高,波饼水分就越低,还可缩短単循环作业时间,提高生产率。但正吹脱水压力受到设备的条件限制.不能任意提高,压力过大,将造成密封压力加大,橡胶隔膜、滤布、液压元件的寿命降低,生产成本增加,而压力过低,则脱水效果差.还会发生滤液通道堵塞等问题.不利于降低滤布水分,因此,釆用0.5-0.6MPa的正吹脱水压力

新脱水工艺及设备作业指标

新脱水工艺流程及设备经研制、安装、调试、试生产等阶段获得成功后,自投入正常的生产运行。作业条件是:入料浓度60%~7%、入料压力0.5—0.6MPa.正吹气压0.5MPa,正吹脱水时冋2〜4分钟(视不同的人料浓度、滤布的新旧状态而定).通过近二个月的考察,日平均作业循环达177.2次,一次循环的的平均生产率为1.92吨,即在考察期间的单机平均日处理量为323吨/台日。滤饼平均水分为12.7%。

新脱水工艺及设备的性能考核

作业率.在考察期间,除正常更换滤布外.胶泵、工艺管路、波板、橡胶隔膜等运行良好、可靠、效率高。全系统操作简単、维修工作量小,其平均作业率达88%,滤布的使用周期,滤布的平均使用周期为1天,滤布的损坏处主要发生在与隔膜压紧的四周,在矿浆压力和正吹气压的作用下变形损坏,但将损坏的丙伦滤布的周边重新修复后.可以再次投入生产使用.因此,滤布的使用周期得以延长,橡胶隔膜,根据统计,橡胶隔膜的平均寿命为135天,损坏基本上发生在四周。滤板,新设计的滤板为球墨待铁,双面脱水过滤,受力均匀,在考察期间未发生损坏现象能耗。

进浆胶泵电机’功率37kW,每台正供4台压滤机使用,脱水作用时每工作循环时间平均按8.5分钟计.则単机每工作循环的耗电量为31度,空压机功率230kW,供8台压滤机和破碎机使用,单机每工作循环的耗电量为L22度,油泵驱动电机功率11kW,单机毎工作循环的耗电量为136度,接水小车.电机功率为75kW,単机每工作循环的耗电量为0.007度。

综合以上,单机毎工作循环的耗电量为67度’实测单机每工作循环的处理量为244吨(湿矿),折合L36度/吨(干矿).能耗低是该脱水新工艺和设备最突出的优点。

经济效益分析

与原脱水工艺及设备相比:新工艺流程设计合理,设备技术性能先进,工作可鼻。单机日处理念由8吨提高到323吨,滤饼水分由13-79%降低到12.7%.作业成本由22.789元/吨降低到5.906元/吨,年经济效益(可节均的直接费用)1018万元,与一选现有的脱水工艺和设备流程相比,仅降低成本和降低滤饼水分两项年节约432万元,社会效益,减小了事故池及周匮农田的废水污染;杜绝了備料H工作的放气噪音;由于滤併水分的降低.减小了运输费用的和损失。

结语

新工艺及设备的研制成功,彻底改变了二选厂脱水作业的面貌,具有以下愤点:

-

- 设备改进合理,结构先进,性能优异,运转可靠,作业率达90%左右;

- 研制和改进的部件结构筒单实用、维修工作量小、检修方便、劳动强度低;

- 生产率提高30倍,滤併水分降低L09个百分点.极大降低作业成本.取得了极大的经济效益和社会效益;

- 能耗极低,每吨干矿仪为L36度;

国内硫精矿的脱水是一个普通存在的难题.很多矿山(如永平铜矿、建德铜矿大冶铁矿等)的硫精矿脱水效果都比较差,我矿硫精矿脱水新工艺和设备的改进和工业试验的成功,为硫精旷的脱水提供了切实可行的工艺和设备,它们的推广使用,将解决黄精矿的脱水难题,并可取得显著的经济和社会效益。

技术:18851718517

邮箱:suton@su-ton.com

板框厢式隔膜压滤机

板框厢式隔膜压滤机