引言

平沟选煤厂是1座设计入选原煤能力120万t/a的炼焦煤选煤厂,采用跳汰粗选一重介质旋流器精选一煤泥直接浮选联合工艺流程。2006年生产能力核定年人选原煤能力160万t。随着矿井大规模机械化开采,原煤中煤泥含量日益增高。矿井改造前原生煤泥量为18%~19%、次生煤泥量约为7%;改造后,原生煤泥量增至23%一25%、次生煤泥量约为8%,煤泥总量增加了约5%。而煤泥水处理系统的运行效果直接关系到选煤厂的各项生产技术指标、经济效益和环境效益。众所周知,煤泥水处理取决于其所采用的工艺类型、设备及运行与管理制度,对于炼焦煤选煤厂煤泥水处理更显重要。

浮选精煤脱水系统

存在的问题改造前,浮选精煤采用3台PGl 16—12型圆盘真空过滤机脱水。PGll6—12型圆盘真空过滤机主要参数为:过滤面积l 16m2,过滤盘数12个,过滤盘直径2700mm,主传动电机功率4kW,搅拌电机功率4kW,与其配套使用的三台真空泵型号为2YK一1 10型,配套电机功率为185kW。改造前浮选精煤脱水系统主要存在以下问题:

(1)滤液浓度高,产品水分高。由于人选原煤中细粒级含量增多,导致浮选人料中的细泥含量增加,给浮选及其产品脱水造成了困难。改造前,浮选精矿经圆盘真空过滤机脱水后,产品水分平均高达35%以上,滤液浓度平均高达569/L。平沟选煤J一浮选精煤量较大(约占总精煤最的30%),过高的浮选精煤水分导致最终精煤产品水分高。重选精煤与浮选精煤混合后最终精煤水分高达14.5%以上,远远超过了用户对精煤水分11.5%以下的要求;另一方面,滤液浓度高,导致返同浮选机进行二次浮选的滤液量大,恶化了浮选效果,并造成细泥在系统中恶性循环,影响了洗水质量。

(2)设备老化严重,维护费用高,处理能力低。经过十几年的运行,圆盘真空过滤机与配套的真空采已到报废期。其中:圆盘真空过滤机的空心轴、涡轮涡杆、搅拌机构、电机、减速器磨损严重、平均每2a大修一次,每台大修费用高达30万元左右;同时,为保证过滤机的正常运行,每台每年日常维护消耗配件及材料费也达20余万元;配套真空泵的电机由于使用年限已到,经常出现问题,设备状况极不稳定,不但不能满足浮选系统人浮量增大的要求,而且还经常发生因过滤机故障及能力不足而影响生产的现象。据统计,每年用于浮选精煤脱水设备的维修费用高达110万元左右。

浮选精煤脱水系统的改造

针对浮选精煤脱水系统存在的问题,对三种细粒煤脱水设备,即快开式隔膜压滤机、加压过滤机和圆盘真空过滤机进行了分析对比,得出如下结论:圆盘真空过滤机存在处理能力低、产品水分高、滤液浓度高、必须返回浮选系统进行二次浮选等缺点;加压过滤机额定处理能力与快开式隔膜压滤机相近,但是根据其他选煤厂使用的经验,加压过滤机在遇到细粒和泥化物后处理能力会急剧下降,而且该机一次性投资大、能耗高、设备维护检修时间长、维修费用高,使用高压设备本身对员工的安全也有一定的风险;相比之下,快开式隔膜压滤机采用机、电、液一体化设计制造,具有过滤、卸料速度快、压榨水分低、自动化程度高、处理量大、处理粒度范围宽等优点。在综合比较的基础上,结合平沟选煤厂的实际,决定选用2台KZG300/2000一U型快开式隔膜精煤压滤机替代原有的3台圆盘真空过滤机用于浮选精煤脱水。

快开式隔膜压滤机的工作原理

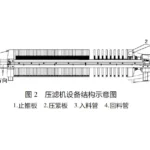

KZG300/2000一U型快开式隔膜压滤机是集机、电、液于一体的先进分离机械设备,主要由机架、过滤、液压、卸料机构和电器控制部分组成。

1.机架部分机架是整套设备的基础,它差要用于支撑过滤机构,由止推板、压紧板、机座、油缸体和主梁等连接组成。设备工作运行时,油缸体上的活塞杆推动压紧板,将位于压紧板和止推板之间的隔膜板、滤板及滤布压紧,以保证带有压力的滤浆在滤室内进行加压过滤。

过滤机构过滤机构

由整齐排列在主梁上的隔膜滤板、厢式滤板和夹在它们之问的滤布组成。过滤开始时,浆液在进料泵的推动下,经止推板的进料口进入各滤室,借助进料泵产生的压力使浆液进行固液分离。在过滤介质(滤布)的作用下,固体留在滤室内形成滤饼,滤液由排液阀排出。若滤饼需要洗涤,可经止推板上的洗涤口流入洗涤水,对滤饼进行洗涤。设备配有隔膜滤板,当需要将滤饼水分降至很低时,可以向隔膜衬板的进气I=i处通入压缩空气,压榨滤饼;还町以向止推板端的进料13处通入高压空气,透过滤饼层,进行中间空气穿流,挤压出滤饼中的部分水分。

液压部分

液压部分主要由液压站和油缸组成,是主机完成压紧和松开动作的动力装置。在电气控制系统的作用下,通过油缸、油泵及液压元件来完成系统的一部分工作。当系统被液压站、油缸压紧时,各个滤室将密封,压滤机处于过滤阶段,反之松开时,压滤机卸料。液压系统可实现自动压紧、自动保压、自动补压、自动卸压及自动松开等功能。

(1)自动压紧。开始压紧时,液压站电机及电磁换向阀通电,电机带动油泵开始向油缸高压腔供油,在油压的作用下活塞杆前进,推动压紧板压紧滤板和隔膜板,当压力达到电接点压力表的上限时,电机及电磁换向阀失电,电机自动停止运转,进人保压状态,此时系统压力由溢流阀确定。

(2)自动补压。压滤机把滤板和隔膜板压紧后,液控单向阀锁紧回路,并保压,电磁换向阀阀芯处于中位。当油压降至电接点压力表下限时,电接点压力表发出电信号,泵站电机及电磁换向阀通电,油泵向油缸后腔供油补压。当压力达到电接点压力表上限时,泵站电机及电磁换向阀失电,泵站电机自动停止运转,如此循环完成自动补压。

(3)自动松开。当过滤完毕时,泵站电机及电磁换向阀通电,电机带动油泵向油缸低压腔供油,活塞杆带动压紧板后退,当压紧板与限位开关接触时,泵站电机及电磁换向阀失电,此时系统压力由直动式溢流阀确定。自动卸料完成后,即完成一个工作循环。

卸料机构

卸料机构主要由两个减速电机和传动轴、链轮、链条等手要部件组成。在电气系统的作用下进行工作:当压紧板松开后,支撑座位置的电机启动,通过链轮、链条拉动油缸座、压紧板,并拉开第一部分滤板;然后止推板位置的电机启动,带动隔板拉开第二部分滤板;再通过电控柜中信号传递,使之反转,带动隔板拉开剩余的滤板,这样,一个卸料过程完毕。

电气控制部分

电气控制部分是整个系统的控制中心,它主要由电控柜、断路器、空气开关、接触器、中间继电器、PLC可编程控制器、行程开关、接近开关及TD200文本显示器等组成。电气系统主要控制卸料装置的工作。4使用快开式隔膜压滤机的经济效益和社会效益改造后的浮选精煤脱水系统于2007年9月投入生产运行,实践证明,快开式隔膜压滤机脱水效果良好,改造后,浮选精煤水分降低了7百分点,配套电机功率下降277kW,且滤液浓度大大降低,避免了细泥在系统中的循环,浮选精煤产率提高了0.7百分点,取得了较好的经济效益。按年入选原煤160万t,每年生产330d,每天生产16h,煤泥含量25%计算,因精煤水分降低,年节约水费约5万元。

原浮选精煤脱水使用2台圆盘式真空过滤机,每小时功率为2台×(主传动电机4 kW+搅拌器电机4kV+真空泵电机185 kW)=386 kW;目前生产中使用2台快开式隔膜压滤机,每小时的功率(间歇入料按1/2时间计)为2 X 1/2×(止推销电机1.1 kW+拉板电机2台×5.5kW/台+油泵电机2台×11kW/台+喂料泵电机75 kW)=109.1kW,因此,改造后用电功率降低了277 kW,年节电146万kW-h,工业电费以0.47衫(kW·h)计算,每年可节省电费近68万元。使用快开式隔膜压滤机后,滤液水的浓度比原工艺降低了约459/L,处理量提高了20%~30%,滤饼水分降低了6%~8%,对于选煤厂节能降耗、提高工作效率、增加经济效益具有重要意义。快开式隔膜压滤机比圆盘式真窄过滤机的噪声降低了25dB左右,减轻了高频噪卢对人体的危害。

结论

平沟选煤厂通过使用快开式隔膜压滤机对浮选精煤进行脱水回收,降低了产品水分,优化了工艺流程,减轻了工人的劳动强度,提高了选煤厂的自动化水平,增加了公司的经济效益。快开式隔膜压滤机在脱水、环保、增效和设备性能等方面均具有优势,对同类选煤厂具有很好的借鉴意义。

板框厢式隔膜压滤机

板框厢式隔膜压滤机