厢式压滤机

压滤机作为一种用于悬浮液固液分离的 过滤设备,广泛用于石油、化工、染料、冶金、医药 及食品等工艺流程,也适用于纺织、印染、制药、皮 革及造纸行业的污水处理等各种需进行固液分离 的领域。该设备采用机、电、液一体化设计制造, 能实现滤板压紧密封、进料加压过滤、滤饼洗涤、 拉板卸料和滤布冲洗等多道工序。其中滤布冲洗 再生过程目前常采用人工手动或水洗车自动冲洗 两种方式。手动冲洗过程是利用人工手拿冲洗水 枪等简易工具进行操作,不仅劳动强度大、效率 低、水花飞溅容易污染周边操作空间,而且不适于 那些介质有毒、有腐蚀性等生产环境恶劣的场合。 为适应压滤机向大型化、自动化发展的要求,配置 自动冲洗滤布装置的机型必将是大势所趋。

自动冲洗滤布装置简介

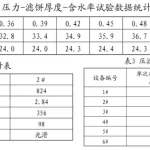

当压滤机拉板卸料后,由于物料粘性、滤布材 质等多种因素造成滤饼不能完全脱离滤布,使部 分滤渣残留在滤布上,降低滤液的透过能力,影响 过滤速度及效率,严重情况下会导致过滤无法进 行,因而需及时冲洗滤布。压滤机滤布自动清洗 机构是自动拉板厢式压滤机选配的功能辅件之 一,它能完成一次两块板单侧面清洗、一次一块板 两侧清洗并附带毛刷刷洗及快开机型的滤布自动 行走兼清洗。这3种方式主要适用于拉板后滤饼 残留在滤布上较多的易沾物料、过滤工艺选定要 求及自动化程度要求较高场合的滤布自动清洗再 生,用户可根据过滤物料的工艺特性、实际使用环 境状况及性价比要求合理选择配置。 滤布自动清洗目前主要适用于xz/800、 l000、1250、1500、2000、XQH/1500×1500、XKZ/ 1500×2000等系列机型并配有自动拉板机构的 压滤机。对外形质量一般的国内滤板和清洗要求 较低的场合,可选配一次两块板单侧面清洗方式; 对外形质量较高的国内外滤板和清洗要求较高的 场合,建议选配一次一块板两侧清洗并附带毛刷 刷洗方式;对板外进料、滤布行走的快开型压滤 机,应选用第3种清洗滤布方式。在配套设备上, 一方面,清洗用高压离心多级水泵的流量及扬程 应与所选择的喷嘴型号及数量、滤布性能及清洁 要求相匹配;另一方面,因带冲洗机构的压滤机控 制检测元器件较多,为便于参数修改、故障报警及 手、自动循环控制,一般采用PLC集成控制。特 别需注意的是,为避免清洗时水染湿滤饼,一般需 在压滤机底部配置手动、自动翻板接液装置或接 液小车。

清洗机构及特点

2.1 一次两块板单侧面清洗滤布机构,此机构由兼具拉板功能的清洗小车组成。当小车拉着一块板行进并检测定位在两块 滤板中间位置时,由在小车上部油缸上的活塞杆 驱动清洗喷嘴在两块滤板间上下移动,从而实现 一次两块板单侧清洗。 当压滤机自动拉板卸饼完成并二次回程结束 以后,首先启动清洗水泵,液压站油泵启动,驱动 机架上的液压泵转动;当拉板进电磁阀得电后,拉 板器向前带动液压泵的检测盘(编码器)进行计 数并与PLc中设定值比较;当内部设定值与计数 值一致时,拉板进电磁阀失电,小车拉着一块板停 留在其两侧拉开的滤板中间;当控制冲洗油缸的 电磁阀得电,清洗油缸缓慢带动清洗管喷嘴向下 运动,此过程中打开小车上的冲洗电磁阀进水冲 洗滤布。当接通清洗架下部限位接近开关时,清 洗架向下动作电磁阀失电,清洗架向上电磁阀得 电,清洗架换向向上行走;当接通清洗架上部限位 接近开关时,关闭冲洗水阀。再延时几秒后,拉板 退电磁阀得电,拉板器退回,带动液压泵的检测盘 进行计数,与PI尤设定值作比较,当内部设定值 与计数值一致时,拉板退电磁阀失电,拉板进电磁 阀得电,如此循环往复。当冲洗完最后一块滤板, 拉板器经拉板回组件限位检测后向油缸座侧返 回,直到油缸座侧主梁上的限位开关导通时,拉板 器自动停止,一个冲洗循环结束并进入下一过程。 飞溅的冲洗液由小车左右及上侧挡板挡住。 此冲洗机构虽然推广较早,但在使用过程出 现以下问题,处理后效果也不够理想:

a.因拉板机械手与冲洗小车连接在一起实 现联动,小车由钢板和型钢焊接而成十分笨重,驱 动时需增大液压泵压力,从而造成在拉板过程中 对滤板手柄的冲击惯性力过大,导致塑料手柄经 常性断裂,影响手柄和机械手扭簧的使用寿命,后 改用铸钢手柄、增加橡胶缓冲垫;

b.清洗头在冲洗主梁下半部分滤板时,因 前后侧无遮挡,水花飞溅,现场情况十分糟糕,通 过在机架旁设置挡水布帘来改善;

c.在设计时为简化清洗小车检测定位,机械 手与小车二者联锁,造成拉板卸饼时清洗小车也 需随动,造成清洗操作不灵活,不合乎用户实际需 求。

一次一块板两侧清洗并附带毛刷刷洗滤布机构

为了克服上述清洗机构在实际使用中出现的 多种弊端,在参考、吸收国外先进技术的基础上, 研发设计了一次一块板两侧清洗并附带毛刷刷洗 滤布机构。清洗时,行走机构在主梁的导轨上由减速电 机带动滚轮作前行或后退水平运动,洗涤框组件 在清洗头架上由另一减速电机带动作上下垂直运 动,清洗水通过总管上的喷嘴以一定角度及分布 喷射在滤布表面形成均匀且有一定压力的冲击水 流,从而对滤布和滤板密封面进行清洗,同时通过 其两侧的毛刷刷洗滤布表面,去除沾着的残余物 料。通过移动喷射水流清洗滤布和滤板,方便、快 捷、彻底,使滤布的过滤透过性能快速获得再生, 大大提高过滤效率。为确保清洗过程的安全,在 压滤机主梁旁侧装有拉线开关或推拉杆等装置来 控制拉板及清洗动作的进行;洗涤框组件上两边 装有数组喷嘴,整个喷嘴环形管置于挡水的毛刷 内,防止冲洗液向外飞溅。 当整套滤板拉板卸饼完成后,首先通过电控 程序将压滤机滤板推向止推板侧,重新压紧并排 列整齐后,油缸活塞杆回程带动压紧板体回退,当 触发压紧板体回程限位开关时,清洗车启动,行进 至检测组件中第1个接近开关位置并检测到滤板 旁设置的感应块时停止,然后拉板系统起动,将一 块滤板拉至感应到检测组件中第3个接近开关 后,拉板停止,随后清洗头架启动,清洗头架带着 喷嘴毛刷框自上往下沿着一块滤板的左右两侧面 开始清洗,当感应到下部检测开关时清洗头架返 回,上行感应到上部检测开关时停止,一个清洗循 环结束。该机构最大的特点在于拉板与清洗二者 之间的驱动系统分开设置,用户可根据实际工况 灵活地进行洗布动作,大大提升了可操作性;在 上、下清洗滤布过程中,通过环形毛刷的阻挡,清 洗水不外溅,现场环境状况大为改观。 该清洗机构在使用过程中出现了以下一些问 题,并得到相应的处理:

a.行走小车在轨道上容易出现滚轮打滑现 象,造成其在两根主梁上行走不同步,为此小车行 走轨道面最好进行滚花处理,主动滚轮应选择磨 擦系数较大的材料(例如将钢制滚轮改为衬胶滚 轮),以防打滑。

b.清洗头架通过钢丝绳与减速电机绞盘相 联,钢丝绳在牵引过程反复挠曲容易崩断。为此 将上下移动减速电机安装位置从水洗架底部上挪 到顶部,并改用锦纶布带实行牵引。

c.清洗过程中因上下移动减速电机需频繁 进行正反转和电磁制动动作,应选择此项性能优 良的电机及制动整流器,防止出现电机或整流器 烧毁等电气故障。 为适应悬梁自动拉板型压滤机洗涤滤布的需 要,将上述清洗车改型(图3):小车行走轨道设置 于悬梁顶部,清洗架悬置于滤板两侧,拉板系统由 减速电机驱动,不洗布时可实现连续拉板卸饼,效 率高。

快开机型的滤布自动行走兼自动清洗机构

快开型压滤机在油缸回程后利用减速电机驱 动,通过滤板上、下两端相连的挂链将滤板一次性 拉开,在两侧移动梁的带动下,挂杆上下移动带动 滤布旋转,实现强制卸饼。 快开机型滤布自动清洗机构如图4所示,当 卸饼启动时,移动粱减速电机转动带动移动梁及 滤布移动挂杆向下运动,当到达移动梁下限位置 时,下部接近开关动作,移动梁减速电机停止并通 过电机电磁制动装置实现制动;滤布冲洗启动时, 移动梁减速电机反转,通过传动机构带动移动梁 及滤布移动挂杆向上运动,当到达移动梁上限位 置时,上部接近开关动作,移动梁减速电机停止并 进行制动。在滤布上下移动进程中打开冲洗阀并 通过各冲洗列管及其上的喷嘴对滤布进行冲洗再 生。 此机构结构复杂,自动化程度高,卸饼较为彻 底;各板一次拉开,一次同时冲洗,效率高;设有两组喷嘴,可对滤布正反面进行冲洗,冲洗效果好。 但因受移动梁及滤布挂杆长度限制,整机过滤面 积受到一定限制,另外为了实现滤布旋转功能,进 料口不能配置在滤板中部区域,因而进料方式受 到一定限制。 3 对比分析可以看出,3种滤布冲洗机构各有优长,用户 可根据压滤机、滤板类型及具体工况要求选择配 置。

结束语

通过对3种滤布冲洗机构的结构原理、动作 过程的分析对比,以及多年来在实际使用过程中 的不断改进与提高,冲洗机构的性能日臻完善。 从反馈的信息来看,不仅得到了众多用户的认可, 而且在竞争中赢得了市场,同时为开发新一代的 滤布清洗机构理清了思路。

板框厢式隔膜压滤机

板框厢式隔膜压滤机