压滤机是以固体和液体分离为目的的设备, 在化工、医药、冶金、煤炭以及环保等行业中具有 广泛的用途…。液压元件及系统在化工设备中 的应用日益扩大,压滤机保压及操作动力系统就 采用了液压系统嵋。。大庆石化公司腈纶厂的板框式压滤机是80年代末从国外引进的成套设备, 它是联系原料车间与纺丝车间的原料过滤重要环 节。原料车间的腈纶浆液输出通过压滤机保压和 过滤,其间滤去不合要求的颗粒与化工残渣,从而 顺利进入纺丝车间抽丝。该机经过多年的使用, 出现滤板变形、胶圈老化及压滤机碳钢构件受介 质腐蚀,液压三位四通阀操作手柄折断,液压管线 渗油等问题。由于液压柱塞泵内漏引起压力不 足,滤布压不紧,投用后渗漏较明显,产生浪费。 手工操作劳动强度大,并且液压站与滤机压力表 相距较远,不便于控制压力。 为此,笔者针对液压系统存在的这些问题进 行了技术改造,并取得了良好的效果。

液压系统技术改造

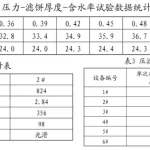

保压效果差的技术改造 腈纶压滤机原液压系统原理图如图1所示。 原液压系统的保压主要靠手动换向阀的0形中 位机能来封闭油缸两腔中的油液。由于0形机 能的换向阀的阀芯是滑阀结构、加工精度不高以 及使用后阀芯磨损等原因,换向阀对油液的封闭 能力不高。特别是在压力较高的情况下,高低压 腔的油液将始终作用在阀芯上,在压差的作用下, 滑阀阀芯向低压腔移动,形成差压运动,进一步增 大油液的内泄漏,从而降低了换向阀0形机能的 保压能力,使得保压效果差。 为改造后压滤机液压系统原理图。采用 Y形中位机能的电磁换向阀加上液压锁,确保执 行器的准确定位与严格锁定。液压锁的极小泄漏 量可以保证系统压力的衰减率很小,无需系统频 繁补油。通过液压锁的低压断开和锁定执行器, 可避免多套执行器间的压力波动、干涉和冲击。

能耗高的技术改造

原系统只要泵电动机一启动,液压泵始终要 带载运行。当系统处于保压状态下,由于溢流损 失,必将引起pQ(p、Q分别为泵工作压力和流量) 的功率损失,同时也引起系统油温的剧增,因此对 液压元件和整个系统的性能和寿命都将带来不利 的影响。 改造后的节能型液压系统增加自动卸荷回 路,即实现电动机的空载启动与停止,且在执行器 不需供油时电动机不工作,避免溢流损失。另外, 在满足压滤机工艺要求的前提下,采用10套执行 器共用一套液压动力系统,且动力源只能同时对 两组执行器进行补油,以减少装机功率、系统能耗 和体积。压滤机安全保护压力不超过21MPa,压 力达到16MPa时停车,动力源油箱容量允许两台 压滤机同时将执行器内的油液压回油箱,这使得 动力油源体积很小。

液压系统抗污染能力差的改进

原液压系统中未设置油液过滤器,而现场工 况又是多灰尘及腈纶液浆体,极易进入液压管道 污染油液,因此常出现整个系统或个别执行器无 法正常工作。原液压系统的连接管道悬吊在半空 中,而又无固定管夹固定,造成整个系统泄漏点 多、振动大和噪声大,管线破裂和泄漏事故多,故 障率高,系统工作不稳定,维修维护性差。执行器 无杆腔上的压力表不是采用耐振压力表,在液压 冲击作用下,导致压力表全部损坏,也进一步降低 了液压系统的定位精度,造成压滤机各滤板之间 的松动而漏胶。 改造中,根据系统功率要求,缩小油箱体积, 并采用封闭式油箱,将泵置在油箱内,电动机采用 法兰倒立固定在油箱上并通过联轴器与泵连接口。该泵站采用双层结构,将管道藏于夹层中,表 面除与执行器相连接的管道外,无其他管道连接, 使泵站简洁,减少污染,适合工厂使用。

操作方便性与安全性的改进

原液压系统没有通讯功能,使整条生产线处 于不连续、不可视及不可控的状态,上、下工序只 能在既定的顺序下进行操作。由于无法监测系统 状态,完全靠操作工人的经验来控制执行器的前 进、保压和后退;对前进的位移和设定压力,也主 要凭借工人的经验——观察设备是不是漏胶和依 据安装在油缸无杆腔上的压力表读数,因此没有 定量的准则,劳动强度很大,设备使用效率低下, 也无法实现整条生产线的自动操作。 改进中,运用液压技术与PLC技术相结合实 现了液压系统自动控制,即利用PLC的优点结合 电磁换向阀、压力继电器,实现了执行器低压启动 电动机进行补油,以及在保压状态下使系统卸荷。 编制了系统自动、手动操作程序.压力超调报警程 序,油液污染报警程序,这样可以自由地实现自动 和手动两状态的切换。 采用两地点连锁操作,设有总操作台,且每台 压滤机前设置一个操作盒,方便就近操作。操作 盒采用密闭设计,防护等级为IP54,可以防水和 腐蚀性气体对电气元件的损害。电缆引入点做好 密封。电气开关之间为互锁,防止产生误动 作H o。开关要求做得牢固、可靠且防腐性能好。 采用自动卸荷回路和电气保压工作连锁控制,并 设置了压力继电器、各种报警设备,可实现油温报 警、过滤网堵塞报警、液位报警及压力报警。为检 修方便,每台压滤机设一个手动闸阀,防止漏油。

安装调试

压滤机的安装调试步骤及要求如下:

a.加油。为保证整个系统的洁净,避免经 过吹扫的系统被污染,可采用N46。抗磨液压油, 通过加油机进行过滤加油。加油机入口滤网为 201上m,出口为3斗m,完全满足过滤精度为5斗m的 要求。在加油过程中,通过油箱的油尺观察液位, 以防溢出。另外,还需防止液压泵因抽空而损坏。

b.检查转向。通过点动,检查液压油泵电 动机是否为顺时针转向。

c.进行排气操作。设定泵输出压力为 1MPa,用手推电磁阀动作进行测试,通过排气阀 进行排气。达到排净气体,并且连续排出液压油 时,工作基本完成。压力调至3MPa进行压紧操 作,再调到5MPa进行压紧和松开操作,促使双向 排气。

d.低压试验。操作压力IOMPa时,利用压 力调节阀调节出口压力进行低压试验。

e.保压试验。采用21MPa油压进行10min 保压试验,再采用18MPa进行0.5h保压试验。 检验管路系统和法兰连接的静密封情况。压力保 持在设定的数值,如果出现压降,说明有泄漏发 生。 上述调试严格按规程进行,没有出现故障和 异常情况,系统安装后很快就投入运行。通过后 续几天的观察,系统运行良好。

结束语

通过技术改造解决了压滤机的泄漏问题,节 省了原液,提高了操作自动化程度,实现了设备安 全、可靠、节能地运行。整个项目改造投资约10 万元,利用其节约原料与能源的优点,与改造前经 济效益相比,在3个月内收回改造投资。设备运 行至今情况良好,节能降耗、安全环保及操作方便 性等方面表现出色,可以推广应用到类似设备的 液压系统改造中。

板框厢式隔膜压滤机

板框厢式隔膜压滤机