introductory

盐泥是氯碱行业盐水精制工序产生的固体废弃物,每生产1t烧碱(折百)要产生40~60 kg盐泥,盐泥主要成分为碳酸钙、氢氧化镁、硫酸钡、氯化钠及其他不溶性杂质。氯碱企业所产生固废盐泥绝大部分经压滤后堆存、填埋或返回供盐单位回用于盐场,只有少数企业对盐泥进行治理综合利用。盐泥中含有大量用途广泛的无机盐,堆存或填埋不仅占用大面积场地,而且对土壤、水体甚至大气造成污染,更是严重的资源浪费。山东铝业有限公司氯碱厂于2005年7月7日建成投产,现烧碱生产能力为15万t/a,该厂始终坚持走循环经济发展道路,以资源的高效利用和循环利用为核心,以“减量化、再利用、资源化”为原则,各项能耗指标不断优化降低,实现了生产过程的清洁化和废物的资源化,工作环境也得到显著改善。下面从“固废”的治理和综合利用方面来介绍该厂在盐泥处置方面所采取的一些措施。

1膜法脱硝代替硫酸钡沉淀法去除盐水中硫酸根

1.1传统钡法除硫酸根工艺存在的问题自建厂以来,氯碱厂一次盐水精制采用加入BaCl2去除盐水中硫酸根离子。氯碱厂每年消耗22万t原盐,原盐中带入大量的硫酸根,在盐水系统中富集,影响电解电流效率和生产装置的安全运行。常规去除盐水中硫酸根的工艺是加入氯化钡溶液,钡离子与硫酸根生成不溶性的硫酸钡沉淀,沉积后排出盐水系统,从而达到降低盐水系统中硫酸根的目的。氯碱盐水系统排出的盐泥中,钡泥(即硫酸钡沉淀)占比超过50%,造成氯碱固废盐泥排放量大,且处理难度大。同时,氯化钡属于剧毒化学品,采购成本高,管理难度较大,存在重大安全隐患。

1.2膜法脱硝工作原理利用过滤膜(MRO反渗透膜)对经处理合格后的淡盐水进行二次浓缩,淡盐水中硫酸钠质量浓度可从小于10 g/L浓缩到40~50 g/L,再通过冷冻技术使浓缩液中的SO2-4以十水硫酸钠(Na2SO4·10H2O)的形式结晶分离出来,达到脱除SO2-4的目的,并得到副产物芒硝。

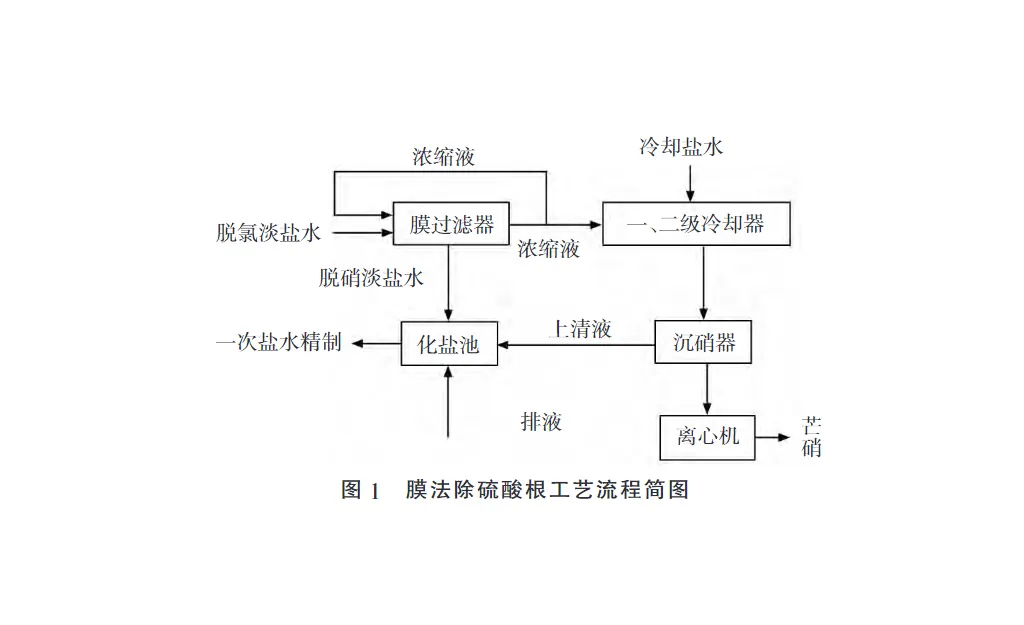

1.3膜法脱硝工艺介绍为消除安全隐患,降低盐泥排放量,氯碱厂新上一套膜法脱硝装置,将电解脱氯回盐水加入氢氧化钠调pH值为4.0~7.0,再加入亚硫酸钠溶液去除游离氯,通过板式换热器使温度由80°C左右降至40°C左右,经过活性炭过滤器消除残存的游离氯和固体颗粒,进入MRO膜组。脱氯盐水进入筒形的膜过滤器后,盐水沿过滤器方向流过,盐水中各分子与流动方向垂直的方向,向膜扩散,越靠近膜侧的分子越先接受过滤。经微孔过滤后,粒径较小的单价阴离子,例如Cl-和ClO-3、Na+能穿过MRO微孔的分子层穿过膜组件,达到膜内侧渗透管,而粒径较大的分子,即Na2SO4等硫酸根则被截留在膜外侧,即膜组件与器壁之间,沿器壁上的浓硝盐水出料管被排放。脱氯回盐水通过整个膜组件分两股出料,一股沿筒状膜组件的中心轴方向的渗透液,即Na2SO4等硫酸根含量很低的低硝盐水;另一股沿器壁方向出料的Na2SO4等硫酸根含量较高(35~45 g/L)的浓硝盐水。低硝盐水进入配水罐,重新化盐;浓硝盐水进入沉硝器利用冷冻机,将温度降至-5°C左右,此时浓缩液中的绝大多数硫酸钠被转化成Na2SO4·10H2O固体,之后通过重力沉降法将其浓缩,利用离心机甩干,硫酸钠以Na2SO4·10H2O固体的形式排出系统,作为副产品外售。项目实施后,减少钡泥(硫酸钡)排放量约5000 t/a,盐泥排放总量由8800 t/a降至3800 t/a,减排效果明显。膜法除硫酸根工艺流程简图见图1。

2传统压滤工艺

2.1传统盐泥处理工艺介绍

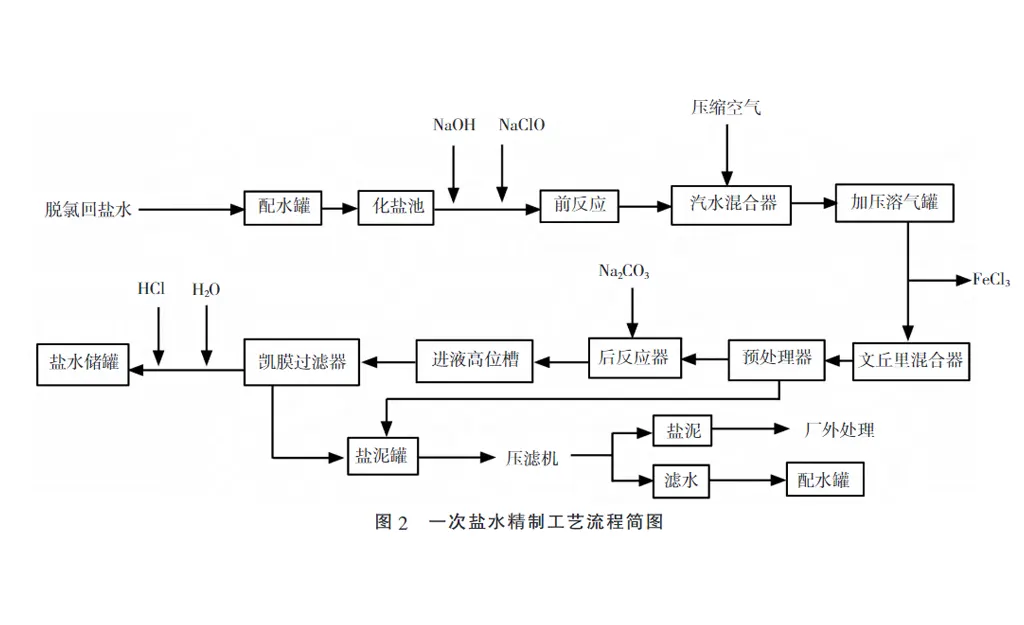

(1)反应。饱和盐水从化盐池顶部溢流进入折流槽,加入氢氧化钠与盐水中的Mg2+反应,在前反应池充分反应后(控制氯化钠浓度控制在300~315 g/L、氢氧化钠含量在0.05~0.30 g/L),用加压泵将盐水打入气水混合器,与压缩空气混合后进入加压溶气罐,在一定压力下将空气溶解在粗盐水中,分别打入预处理器A和预处理器B,在进入预处理器前与三氯化铁(絮凝剂)在文丘里混合器混合,经过预处理器除杂质后进入后反应罐,和碳酸钠溶液(碳酸钠浓度调整为10%~12%)充分接触,盐水中的钙离子和碳酸根离子充分反应,生成碳酸钙沉淀,溶液进入进液高位槽。一次盐水精制过程中主要化学反应式如下。Mg2++2OH-=Mg(OH)2↓Ca2++CO2-3=CaCO3↓

(2)盐水过滤。预处理器A/B排出的氢氧化镁杂质沉淀,后反应槽排出的碳酸钙沉淀和盐水膜过滤器底部过滤出的氢氧化镁沉淀和碳酸钙沉淀,进入钙镁盐泥槽,用渣浆泵打入Plate and frame filter presses进行压滤,形成的滤饼运出厂外,滤液进入回收水池,泵送至配水系统重新化盐使用,一次盐水精制工艺流程简图见图2。

2.2盐泥中氯离子含量高氯碱厂采用膜法脱硝除硫酸根后,盐泥的主要成分为碳酸钙、氢氧化镁、氯化钠和部分不溶性杂质。根据《通用硅酸盐水泥》(GB 175-2007)质量标准,水泥中氯离子含量≤0.06%,环境新材料有限公司(原山铝水泥厂)现年产水泥熟料100万t,水泥125万t,将氯碱厂盐泥作为原料配入水泥生产原料中,配比为0.5%,则年可消耗盐泥6250 t,氯碱厂产生盐泥固废可全部运往环境新材料有限公司综合利用,但为保证水泥质量,不影响其物化性能,需进一步降低盐泥中氯离子含量,要求盐泥中氯化钠含量降至1%以下。绝干盐泥主要成分组成见表1。

2.3盐泥中氯离子去除困难氯离子主要以氯化钠形式存在于盐水中,从预处理器或盐水过滤器排出的盐泥中氯化钠含量在310 g/L左右。

(1)由于板框压滤机滤布或滤板质量问题,造成压滤效果差,容易出现偏流或漏液现象,含盐溶液进入盐泥。

(2)原盐质量波动,原盐中钙镁比出现倒挂,无法形成较大沉淀物颗粒,影响沉降速率,沉降效果差,盐泥稀,粘度高,堵塞过滤滤布孔径,影响压滤效果。

(3)由于操作原因或管理原因导致盐水系统返浑,排出的泥浆含水率超过50%。以上情况均极易导致额外氯化钠随水分和盐泥一起排出,增加了盐泥中氯离子含量,影响水泥质量和原料掺配比例。因此,氯碱厂排出的盐泥中氯化钠含量较高,在20%以上。大量氯化钠随盐泥外排,造成盐耗增加,运行成本上升,必须要回收盐泥中的氯化钠。要想更好的分离盐泥中的氯化钠,首先,必须对盐泥进行脱水,减少泥浆中夹带氯化钠,盐泥中的大部分氯化钠会随着水分的分离与盐泥分离。其次,根据氯离子含量控制情况,对盐泥再次洗涤压滤,进一步洗出盐泥中氯化钠,达到控制要求,可根据指标情况适量增加洗涤次数。

3改进盐泥处置工艺

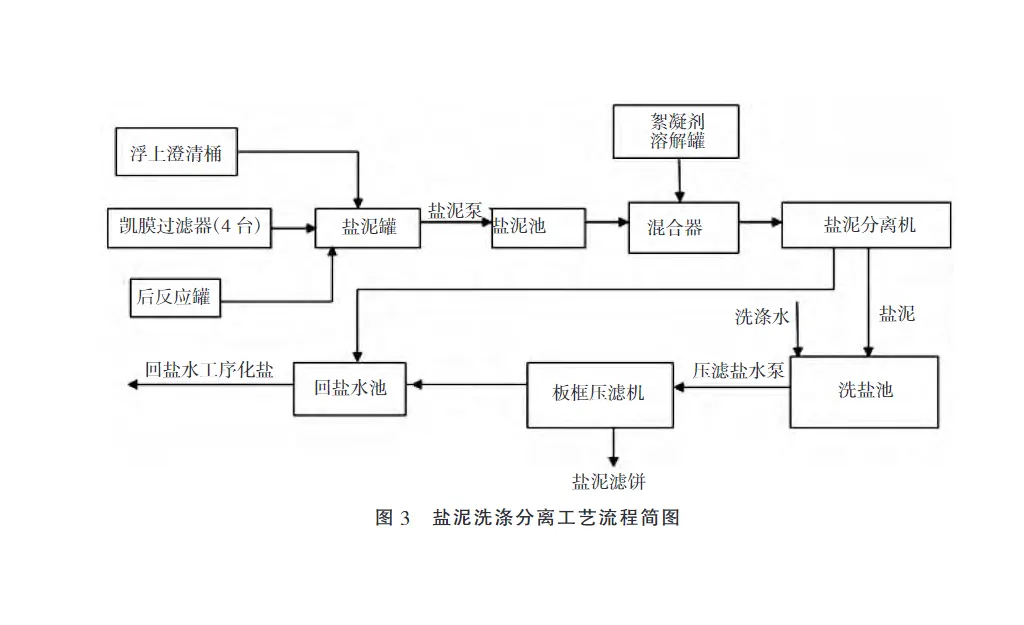

3.1改进后工艺流程介绍一次盐水工序排出盐泥经盐泥罐收集,定期用渣浆泵输送到盐泥池,再用盐泥输送泵经过流量控制输送至盐泥混合器,将絮凝剂用计量泵定量输送至盐泥混合器。盐泥和絮凝剂在混合器混合后进入盐泥分离机,分离出的盐水回盐水回收池,回收池盐水用回收泵输送至一次盐水化盐用;分离出盐泥加水进行洗涤后,用压滤机泵输送至板框压滤机,压滤后盐泥滤饼运送至环境新材料公司作为生产水泥原料综合利用,滤液盐水经收集打往一次盐水回用或去盐泥池作为稀释水使用。盐泥经过分离和洗涤后,氯化钠含量降至1%以下,符合生产水泥原料使用标准,保证了水泥质量,盐泥洗涤分离工艺流程简图见图3。

3.2盐泥离心分离实验固液分离采用离心式分离技术,先后采用PS1000平板离心机、LW-250卧螺离心机和LWS-350卧螺离心机三种离心机做对比,从中选出盐泥分离效果最佳的设备及操作方案。(1)PS1000平板离心机(配套电机11 kW),平板式离心机采用离心过滤分离,运用平板式结构,使机器重心更低,运行更平稳,平板作为一个机座同时也能作为一个操作平台,操作起来更方便;液态阻尼减振技术的运用,使得离心机隔振和减振性能更优越。采用四点支撑的结构,支承距离大,无基础安装形式,便于机器的安装和检修。通过试验,平板离心机分离有一定效果,但进料速度不能太快,透水性差,随时间延长进料速度会下降。经分析,一是盐泥颗粒小,粘稠,分离过程中堵塞滤网,降低透水率;二是由于来料含有氢氧化镁胶状体,形成滤膜附着在滤网和料中,使离心机透水阻断,迅速减少透水降低生产能力。因此,采用过滤式离心机不能达到预想分离效果。

(2)LW-250卧螺离心机(配套电机11kW、5.5 kW),卧螺离心机是一种新型的卧式螺旋卸料离心机,其工作原理是利用固-液比重差,并依靠离心力场使之扩大几千倍,固相在离心力的作用下被沉降,从而实现固液分离,并在特殊机构的作用下分别排出机体,整个进料和分离过程均是连续、封闭、自动的完成。卧螺离心机在盐泥分离中可以使用,并且分离效果较好,设备运行平稳,从控制柜检测电流看,分离过程平均功率仅7.5 kW,能耗低。但本设备型号小,处理能力有限,处理量超过3m3/h,处理效果下降,达不到预期。生产中盐泥浆中含氢氧化镁不溶物高(超过正常生产运行较多),特别是进料量较大(≥3m3/h)时,分离效果降低,盐泥水中固体物分离率小于93%,出水浑浊。进水量减少(≤2m3/h)时,分离效果尚可,盐泥水中固体物分离率达97%。进料盐泥中含氢氧化镁低时,分离效果较好。

(3)LWS-350卧螺离心机(配套电机18.5 kW、7.5 kW),在LW-250的基础上优化设备选型,提升了设备的处理能力,将进料速度提至5.0~6.0 m3/h,同时对添加絮凝剂和不添加两种情况进行对比实验,获取最佳作业方案,在添加絮凝剂,进料量在5.0~6.0 m3/h时,盐泥中固体分离率达到97%以上,且受镁泥影响较小,分离效果显著。另外,进入板框压滤机盐泥水溶液的颜色及生产出盐泥的颜色与氢氧化镁含量有关,氢氧化镁含量增加其颜色红色加深,可通过物料颜色变化及时调整助剂加入量,精细化操作,优化指标控制。

5结语氯碱企业要生存和发展,就必须在环境保护方面做出巨大努力,采取一系列措施,使各项污染物排放得到有效控制。特别是在资源日益短缺的今天,实现资源的综合回收利用,变废为宝,保持经济和环境的绿色化和可持续发展,推行清洁文明生产,这就要求氯碱企业必须对固体废渣盐泥进行综合回收利用,传统的压滤工艺已无法满足环保要求,堆存或填埋更是存在重大环境污染隐患。该项目创新性的改变了以往盐泥的处理方式。首先,通过膜法脱硝代替硫酸钡沉淀法,实现盐泥的减量化;其次,改进传统盐泥压滤工艺,对盐泥采取离心-洗涤-压滤工艺,大大降低了盐泥中的氯离子含量,符合生产水泥建筑原料要求,得到合理处置,实现盐泥的再利用。最后,对氯碱盐泥的利用将逐步由做填料、吸附剂等粗放式的利用向提纯分离得到单一产品发展进行了探讨。如分离镁盐,生产七水硫酸镁、碳酸镁或氧化镁等;利用盐泥中的钙镁铁等营养元素,做土壤改良剂或废料添加剂等等。下一步,在氯碱生产过程中,可以从盐泥的产生工序开始,采取一定的工艺,实现盐泥的分离提纯,同时加大对提纯技术的研究,开发出流程短、设备简单、成本低、效果好的提纯工艺,真正变废为宝,实现资源的高效循环利用,不仅解决了困扰行业发展的难题,更是为环境保护作出贡献。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses