引言

湖南某酒业有限公司在其白酒生产、酿造过程中会排放高浓度的有机废水,废水成分复杂,污染物浓度高,可生化性好、悬浮物浓度高、酸性物质多等特点,若不经过有效处理直接排放,将会极大污染周边生态环境。本项目采用“沉砂/集水池+斜筛/pH调节池+UASB+好氧”工艺处理该废水,出水各项指标能稳定达到《污水综合排放标准》GB8978-1996表4一级标准后达标排放,该项目的成功实施,可为同类型白酒酿造企业废水达标治理提供有效参考。

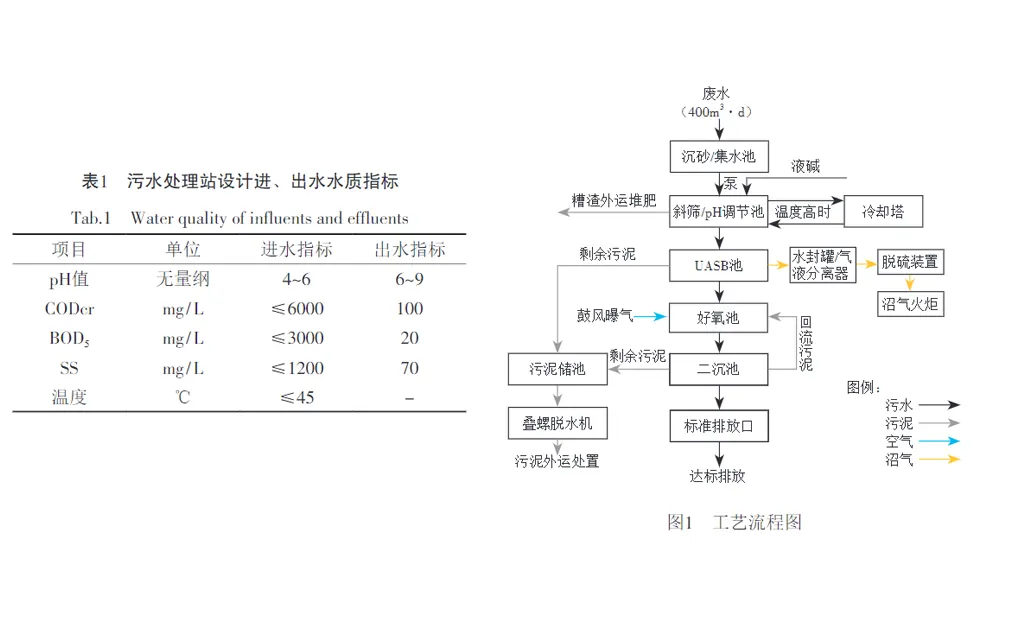

1 工程概况本项目通过对生产车间各工段排水及厂区生活污水排放情况进行详细调研后,最终确定设计规模为400 m3/d,污水站废水主要来自于酿酒车间冷却水、蒸馏操作的洗涤水、蒸馏锅底排水、蒸馏工段地面冲洗水、发酵池渗沥水;地下酒库渗漏水;灌装车间的酒瓶冲洗水;“下沙”“糙沙”工艺操作期的原辅材料冲洗和浸泡排放水;锅炉房水膜除尘水以及厂区员工和生活过程中产生的一些生活污水。各种废水经混合收集处理后,CODcr、BOD5、SS等主要污染物指标达到《污水综合排放标准》GB8978-1996表4一级标准后达39标排放,本项目具体设计进、出水水质指标详见表1。

2 工艺流程本项目废水具有如下特点:①污染物浓度高;②可生化性好,易生化降解;③废水间歇排放;④废水pH值较低、酸性强,废水中含大量如脂肪酸、氨基酸、羧酸、乙醇、醛、酯类物质;⑤废水来水温度较高;⑥固体悬浮物含量高,主要为蒸馏锅底排放时带入的酒糟以及原辅材料冲洗过程中带入污水站的悬浮物。根据本项目废水特点及污水实际收集情况,经过综合分析比选,最终拟确定采用“沉砂/集水池+斜筛过滤/pH调节(冷却塔)”的前端物化预处理工艺,有效去除废水中无机颗粒以及密度比较大的有机悬浮物,适当降低废水中悬浮物SS的浓度,同时通过投加液碱来提高废水pH值,保证厌氧系统的处理效果;之后通过“厌氧+好氧”生化组合处理工艺,进一步对废水中的有机污染物进行彻底降解,确保各项出水指标达到设计标准。本工程最终采用“沉砂/集水池+斜筛过滤/pH调节池+UASB+好氧”的主体工艺流程,如图1所示。车间废水通过排污沟渠及管道自流进入污水站,首先通过沉砂池将进水中的无机颗粒沉淀去除,无机泥沙定期外运处置,沉砂池内设置穿孔搅拌装置,对有机悬浮物进行搅拌吹脱,使其进入下一工段处理。之后污水在集水池通过提升泵提升至斜筛/ pH调节池,废水通过筛网时拦截废水大颗粒有机悬浮物,之后流入调节池进行均质、均量调节,通过加酸调节pH值至中性,调节池端设置冷却塔,当夏季温度较高时,开启冷却塔降温,使废水温度降至35 °C,保证后续生化系统的稳定运行。出水通过泵提至UASB池。在UASB池内,废水经历整个厌氧过程,包括水解发酵阶段、产氢产乙酸阶段和产甲烷阶段,通过在UASB池内设置三相分离器,实现气、液、固三相分离,厌氧污泥被三相分离器截流返回至反应器中继续参加厌氧反应,产生的沼气经集气系统收集后经水封罐、脱硫罐后采用沼气火炬燃烧高空排放,废水在厌氧条件下,通过各种微生物的协同作用,将废水中的各种难降解有机污染物降解为各种小分子有机物以及水、二氧化碳、甲烷等,厌氧池出水经集水槽收集后自流进入后端好氧生化系统继续进行处理。好氧系统采用活性污泥法工艺,通过好氧微生物代谢将废水中残留的有机物彻底降解为CO2和H2O,之后好氧系统的泥水混合物自流进入在二沉池进行泥水分离,污泥在底部沉积,通过污泥泵抽吸回流到前端好氧系统,上部清液通过出水槽流至标准排放口,通过计量检测后达标排放。厌氧系统产生的污泥排至污泥储池,好氧系统产生的生化污泥通过污泥泵抽至污泥储池,厌氧与好氧污泥混合后,通过螺杆泵送至叠螺式脱水机进行脱水,最终得到含水率约为82%的干化污泥,干化污泥在脱水间暂存后,定期外运处置。

3 主要工艺单体设计

3.1 沉砂/集水池集水池用于收集厂区废水,同时集水池前端进行分隔内设沉砂斗,用于去除管道中的一些无机泥沙,定期清砂处理。设计尺寸为6.0 m×1.0 m×3.0 m,有效水深1.5 m,设计停留时间为35 min。池内设置空气穿孔搅拌,防止集水池内有机物沉积发酵,沉砂池末端设置潜水排污泵2台,1用1备,池内壁进行环氧树脂玻璃钢防腐处理。

3.2 斜筛 / pH值调节池斜筛网置于调节池之上,倾斜角度为60°,用于拦截糟渣等固体悬浮物,调节池对废水进行调节,调节pH值至中性,保持温度在35 °C以内(当来水温度超过35 °C时,开启冷却塔内循环泵,进行降温处理)。设计尺寸为10.0 m×6.0 m×4.0 m,有效水深3.5 m,设计停留时间为12.5 h,设计液碱(30%)投加量为150 mg/L。池内设置穿孔搅拌装置,防止有机悬浮物沉积,设置潜水排污泵2台,1用1备,斜筛网1套,SS304材质,目数为60目,冷却塔1台,立式管道泵2台(冷却塔内循环用),1用1备,在线液碱投加装置1套,池内壁进行环氧树脂玻璃钢防腐处理。

3.3UASB池UASB池采用升流式脉冲布水,设计水量16.7 m3/h,设计孔口流速1.5 m/s,配水孔服务面积为1.0 m2/个。设计尺寸为9.0 m×6.0 m×8.0 m,池体有效水深7.5 m,设计停留时间为24.3 h,有效容积负荷4.4 kg / (m3·d)(以CODcr计),沼气产率0.5 m3/kgCOD,反应区上升流速为0.5m/h,厌氧污泥浓度(MLSS)为8000 mg / L,设置虹吸脉冲式布水器1台,污水内循环泵2台(1用1备),厌氧三相分离器1套,沼气处理配套的水封罐、气液分离器、干式脱硫装置及全自动点火沼气燃烧装置各1套,池内壁进行环氧煤沥青进行防腐处理。

3.4A/O池好氧池采用传统活性污泥法,设计水量16.7 m3/h。设计尺寸为10.0 m×6.0 m×4.5 m,池体有效水深为4.0 m,设计停留时间14.4 h,好氧污泥浓度(MLSS)为3000 mg/L,污泥COD负荷0.23 kg /(kg·d),设计气水比12∶1,污泥回流比100%,曝气系统采用管式微孔曝气器,设计通气量为6~8 m3/(m·h),通过设置在线溶氧仪监测好氧池内溶解氧浓度。

3.5 二沉池采用平流式二沉池对好氧池内泥水混合物进行固液分离,上清液通过出水槽排放,底部污泥沉积后通过污泥泵抽至好氧池前端。设计尺寸8.0 m×4.0 m×4.5 m,设计有效水深为4.0 m,前端配水区尺寸1.5 m×3.0 m×4.0 m,清水区表面负荷为0.85 m3/(m2h),二沉池设置虹吸泥机1台,污泥回流泵2台(1用1备,兼排放用)。

3.6 标准排放口标准排放口对二沉池出水流量进行有效计量,设计尺寸5.0 m×0.8 m×1.2 m,设计有效水深为0.8 m,在标准排放口设置巴氏计量槽、孔板流量计及相应取样泵,及时对各项水质数据进行检测,保证出水达标排放。

3.7 污泥脱水间污泥脱水间主要用于放置污泥压滤机脱水设备,对系统排放的物化污泥和生化污泥进行脱水干化处理。本项目设置叠螺脱水机1台,污泥进料泵2台(1用1备)。

3.8 鼓风机房鼓风机房主要用于罗茨风机,对生化系统微生物提供充足的空气,保证微生物正常生长所需要的氧气。本项目设置三叶罗茨鼓风机2台(1用1备),轴流通风机2台。

4 运行情况本项目2016年11月完成设备安装及单机试运行,经过3个月的带负荷系统调试,污水站进、出水各项指标逐步稳定,平均处理水量约为300 m3/d,进水COD指标为5000~5500 mg/L,pH值为4~5,基本达到原设计指标要求。污水经过各工段处理后,出水CODcr、BOD5分别为60~80mg/L、8~15 mg/L,完全达到设计排放标准,目前整个污水站已稳定运行3年多,各单元处理效果良好,出水水质稳定。

5 技术经济分析本项目建设投资约为220万元,其中站区土建部分投资120万元,设备供货及安装投资100万元,折算吨水投资成本5500元/m3。在污水站日常运行过程中,运行费用主要包括厂区运行人员工资费、站区内消耗的电费、污水处理药剂费等,其他污水设备折旧、大修及日常修理费等不包含在内。

6 结论实践表明,本项目采用“沉砂/集水池+斜筛筛网/pH调节池+UASB+好氧”工艺处理白酒企业生产过程中产生的酿造废水,最终出水COD、BOD5可分别稳定维持在60~80 mg / L、8~15 mg/L,达到《污水综合排放标准》GB8978-1996表4一级标准后达标排放。该工程持续稳定运行,表明该处理工艺对于该类型白酒企业产生的酿造类废水处理具有较好的去除效果,最终出水水质清澈、稳定达标。该项目的成功实施,具有较好的环境效益和社会效益,同时可为同类型企业的污水处理提供参考和借鉴。本工程在实际运行过程中,需要严格控制调节池pH值以及有机酸类物质在调节池进行发酵。因白酒原/废料在污水站调节池内极易发酵,容易产生有机酸类物质,从而导致污水站调节池内pH值偏低,同时在加碱调节pH值过程中,因酸性缓冲性物质的影响,实际投加液碱量会偏大,故在实际工程设计中需考虑一定富裕系数,不能简单按照pH值进行计算,有条件的情况下,最好进行小试试验确定。同时因废水中污染物浓度较高,可生化性较好,导致厌氧系统沼气产率较高,系统产生大量沼气等可燃气体,根据《沼气处理与利用》规范要求,沼气火炬必须设置在容易监视的开阔地区,同时与厌氧UASB池池壁保持15 m的安全间距,经过脱水脱硫后才能进行燃烧和高空排放。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机