0引言

企业主要从事气动控制元件、电磁阀、气缸和气缸零件等的研究、开 发 和 生 产,设 有 注 塑、压铸、精加工、电镀、喷涂和组装等生产工序,其产品享誉全世界。该企业有2条电镀线:一条镀铬生产线,一条镀镍生产线。生产线的清洗废水中含有大量的铬和镍等重金属离子,毒 性 较 大,有 些 还 含 致 癌、致畸、致突变的剧毒物质,对人类危害极大[1]。随着我国工业化进程加快,近 年 来 长 期 积 累 的重金属污染问题开始逐渐显露,造成了较大的社会影响,而电镀企业又是产生重金属污染物的重要来源。为解决电镀工业的重污染问题,我国环保政策日趋严厉,要求电镀企业通过新建或改建的方式增加 处 理 设 施,达 到 废 水“零 排 放”,专 注 产 品 生 产,以期实现经济、环保、社会效益的统一。

电镀工业传统的废水处理工艺大多采用化学混凝沉淀的方法,通过氧化还原及酸碱沉淀等化学反应,使有害的电镀污染物变成无害或易分离的物质[4],泥水压滤机分离后再通过过滤吸附,基本满足直接排放要求。但本工程要求废水处理后回用,不能排放,且水质要达到 纯 水 标 准(≤20μS/cm),所以传统的工艺无法满足,只能作为预处理使用。此时,膜技术逐渐成熟,膜产品逐渐走向市场化,其中有以压力为分离驱动力的 超 滤、纳 滤、反 渗 透、微孔过滤和以电位差为分离驱动力的电渗析,还有膜分离和生物降解合为一体的膜生物反应器等一系列膜分离技术,在电镀废水处理工艺中发挥着功不可没的作用[5]。利用超滤膜和反渗透膜协同处理电镀综合废水,取得了很好的效果。本项目结合废水水量、水质及回用要求,采用化学混凝沉淀+膜 浓 缩+蒸 发 结 晶 的 组 合 工艺来实现电镀清洗废水“零排放”。

1项目概况

1.1废水分类及水量含铬废水包括含铬电镀生产线和浸渗生产线2部 分 清 洗 废 水,水 量 共 计35 m3/d;含镍电镀生产线产生的清洗废水水量为20 m3/d。

1.2设计处理能力废 水 总 水 量 为55 m3/d,设 计 每 天 运 行20 h。考虑80 %超 滤 回 收 率 和15 %预留部分富余处理能力,则该废水处理系统的设计处理能力为4 m3/h。

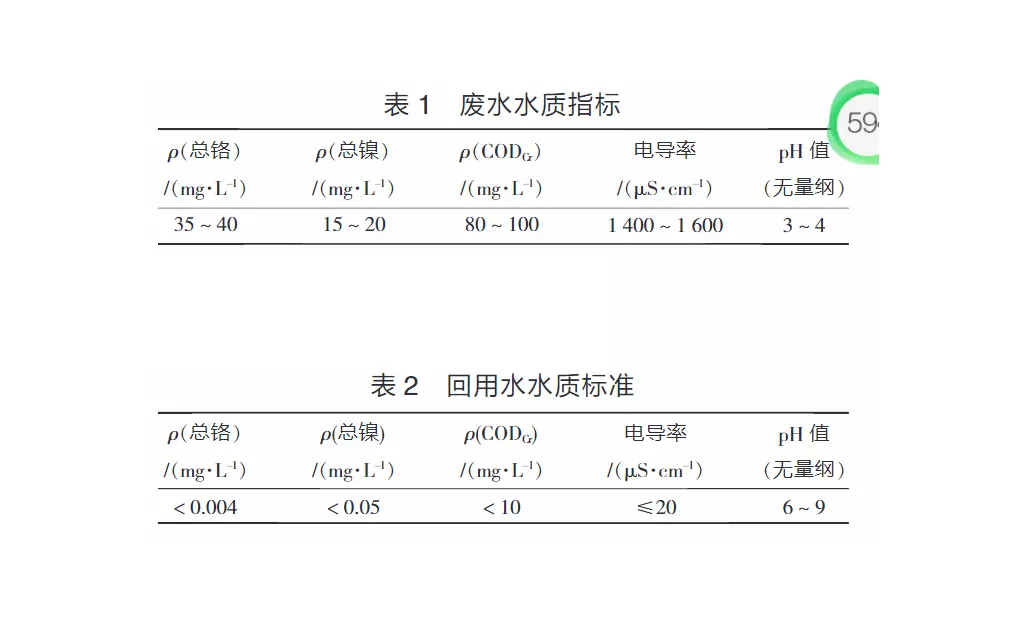

1.3废水水质采用含铬和含镍废水等比例混合后的水质指标,详见表1

1.4回用水标准回用水水质标准详见表2。

2工艺设计

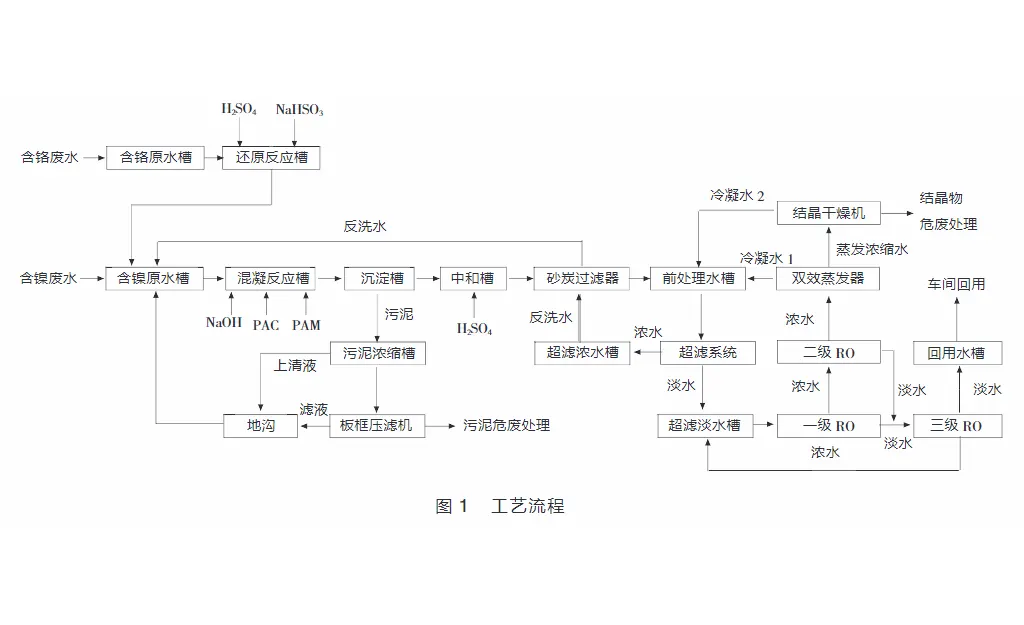

2.1工艺流程整套废水系统工艺流程见图1。

整套废水系统主要由4个子系统组成,分别是:化学混凝沉淀系统、膜浓缩系统、蒸发结晶系统和污泥 处 理 系 统。其中膜浓缩系统包括砂炭过滤器、超滤、一 级RO,二 级RO和 三 级RO,而 蒸 发 结 晶 系 统包括双效蒸发器和结晶干燥机。含铬废水进入还原槽内,槽 中 投 加H2SO4和NaHSO3,控制pH值 在2 ~ 3,此时通过化学反应,废水中的六价铬全部还原成三价铬,还原后的含铬废水混入含镍废水。混合废水由泵输送至化学混凝槽,在槽中 先 投 加NaOH,控 制 槽 中pH值 在9 ~ 10,使废水充分与药 剂 反 应,生 成Cr(OH)2和Ni(OH)2等 沉淀物。然后投加PAC和PAM,使废水中的沉淀物颗粒变大后进入沉淀池,进行泥水分离。沉淀槽底部污泥经收集输送至污泥浓缩槽中,上清液溢流至中和槽。向中和槽中投加H2SO4,调节pH值在6 ~ 7之间。中和槽出水连续进入砂过滤器和活性炭过滤器。

中过滤吸附,去除水中大部分悬浮物后进入超滤。超滤作为反渗透的预处理,进一步净化水中杂质,使超滤淡水达到反渗透膜的进水要求,浓水收集后作为砂炭过滤器的反洗水。超滤淡水由高压泵输送至一级RO,控制回 收 率 为60%,浓 水 进 入 二 级RO,控 制回收率为50%,二 级RO的 淡 水 和 一 级RO的 淡 水同时进入三级RO,而二级RO的浓水则进入蒸发结晶系统。在三级RO中,控制回收率为90%,其淡水达标后进入回用水槽回用于生产车间,而浓水则回流至一级RO再处理。二 级RO浓水经预热器进入单效加热器加热,再进入单效分离器进行汽水分离后,然后浓缩水再进入二效加热器和分离器中进一步负压蒸发浓缩。控制双效蒸发器浓缩倍数为6倍,防止废水在双效蒸发器中结晶,影响其处理能力。快要结晶的浓缩水进入结晶干燥机进行蒸发结晶,结晶析出物含水率低于30%后作为危废外运处置。双效蒸发器和结晶干燥机的蒸发冷凝水回流至前段超滤再处理。沉淀槽污泥由污泥泵输送至污泥浓缩槽进一步重力压缩沉淀,然后进入板框压滤机压滤。最终压滤后的滤饼作为危废外运处置,其 含 水 率 为70%左右。而滤液和污泥浓缩槽的上清液则流入地沟,由潜水泵提升至含镍原水槽再处理。系统中砂炭过滤器的反洗水、多 余 的 超 滤 浓水 和反洗水,以及3组RO的快充水均排入镍系原水槽。

2.2设备参数与系统控制

2.2.1主要设备技术参数化学混凝沉淀系统主要设备包括还原槽、混凝槽、沉淀槽以及中和槽。其中还原槽设计处理能力为2 m3/h,其他设备设计处理能力为4 m3/h。膜浓缩系统包括砂炭过滤器、超 滤 和3组RO。考虑到膜浓缩系统回收率及水量平衡关系,砂炭过滤器设计处理能力为4 m3/h,超滤设计处理能力为5m3/h,一 级RO设计处理能力为4 m3/h,二 级RO设计 处 理 能 力 为2 m3/h,三 级RO设计处理能力为3.5m3/h。蒸发结晶系统包括双效蒸发器和结晶干燥机,加热源为市政蒸汽。其中双效蒸发器中主要设备采用石墨材质制作,管道材质为钢衬四氟,其设计处理能力0.8 m3/h;结晶干燥机采用双向不锈钢2205制作,属于全自动成套设备,其设计处理能力0.15 m3/h。

2.2.2系统控制整套废水系统通过PLC设 置,除板框压滤机和加药需人工干预,其余均实现自动控制,包括液位计与 离 心 泵 和 搅 拌 机 的 联 动,pH计、ORP计 与 加 药 泵的联动,以及根据时间继电器的设备联动。

2.3运行效果整套废水系统安装、调试好后运行3个月,在主要节点处取水样检测,以评估废水处理工艺和设备运行效果。主要节点包括混合原水、沉淀出水、砂炭过 滤 器 出 水、超 滤 淡 水、一 级RO淡 水 和 三 级RO淡水。总铬和总镍主要在混凝沉淀系统中 去 除,去 除 率 均>95%,剩 余 微 量 部 分 经 过 一 级RO和三级RO后全部去除,回用水中含量低于检测线ρ(总 铬)<0.004 mg/L,ρ(总 镍)<0.05 mg/L;废 水中CODCr主要由少量乳化油和表面活性剂组成,在混 凝 沉 淀 系 统 中 去 除 率 为45 %,通过砂炭过滤器过 滤 和 吸 附,其 去 除 率 为37 %,最后通过一级RO和 三 级RO后 全 部 去 除,回用水中含量低于检测线(ρ(CODCr)<8 mg/L);而废水电导率直接反映水中含 盐 量,主 要 通 过 一 级RO和 三 级RO降 低,其 中 一级RO下降率为91 %,三级RO下降率为94 %,最终回用水电导率为6μS/cm,符合回用要求。这里需要说明的是超滤不会降低电导率,而表8中超滤淡水电导率下降的原因是双效蒸发器和结晶干燥机冷凝水进入超滤后稀释导致的。

3运行中存在的问题与解决方案

(1)起初系统安装调试好后运行1周,发现一级RO污 堵 非 常 严 重,化学清洗频率过高,1 ~ 2 d就 要清洗1次。且每次清洗后的膜通量都在快速下降。究其原因是:含铬废水中有一股浸渗清洗废水,水中含有 少 量 硅 酸 钠,它 能 起 到 微 孔(细 缝)渗 透 密 封 的 作用。硅对膜浓缩系统影响较大,若不对其进行有效处理,会造成反渗透膜的结垢污堵,且 极 难 清 洗,大 大缩短其核心元件膜的使用寿命,严重影响膜系统的正常运行[7]。最终解决方案:在一级RO前新增1台 活 性 炭吸附器(D= 1.5 m,H= 2.5 m),对微量硅酸盐进行充分吸附,阻断硅酸 盐 对 反 渗 透 膜 的 污 染。增 加 活 性炭吸附器后,作用明显,一级RO化学清洗频率 降 低至10 ~ 15 d/次,且化学清洗效果良好,膜 通 量 恢 复正常。

(2)原蒸发结晶系统中结晶部分采用的是传统结晶工艺,即双效蒸发器把二级RO浓水浓 缩 至 过饱和状态后进入冷却罐降温,此时水中盐分过饱和析出,最后进入离心机泥水分离。滤液经收集后再进入双效蒸发器进行蒸发浓缩,循环处理,达到去除水中盐分的目的。但是试运行1个月后发现,双效蒸发器的二效换热器形成的结垢会严重影响设备的传热性能[8],处理能力下降至0.5 m3/h,远 低 于0.8 m3/h的设计能力,二级RO浓水来不及处理,越积越多。最终解决办法:拆除冷却罐和离心机等原有结晶设施,增加1台全自动结晶干燥机。双效蒸发器只负责浓缩废水,在浓缩水快要结晶时排出至结晶干燥 机。同 时 添 加H2SO4,控制双效蒸发器中废水pH值在5 ~ 5.5,防止浓缩过程中金属类氢氧化物沉淀析出,彻底杜绝双效蒸发器结垢。而结晶干燥机最大的特点是在其换热壁上设有全贴合、无缝隙自动刮板装置,当蒸发结晶物析出粘附在换热壁上,刮板能将其完全刮除,从而不影响换热效果。整套设备采用PLC控制,无需人工干预,结晶物含水率<30 %。系统改造后运行1个月,效果良好,双效蒸发器的处理能力一直维持 在0.8 m3/h左 右,结晶干燥机则维持在0.15 m3/h左右。4结论本项目设计采用化学混凝沉淀+膜 浓 缩+蒸 发结晶的组合工艺处理电镀清洗废水。实际运行中化学混凝的pH值控制在9 ~ 10范 围 内,而 超 滤、一 级RO、二级RO和三级RO的回收率分别控制在80 %,60 %,50 %和90 %,最 终 三 级RO淡 水CODCr、总 铬和总镍均低于检测线,而电导率≤20μS/cm,达 到 纯水水质标准后回用于生产,循环利用。二级RO浓水再经过双效蒸发器和结晶干燥机后,蒸发冷凝水经冷却后收集回流至超滤,而结晶析出物含水率<30%,跟普通饱和结晶离心方式(含水率 约70%)相 比,结晶物产生量减少约1倍,其 和 压滤机污泥则作为危废外运处理,真正实现了电镀清洗废水的“零排放”。目前整套废水处理系统处理能力和回用水水质都达到了设计要求,且系统运行稳定、安全和可靠。

板框厢式隔膜压滤机

板框厢式隔膜压滤机