1加压过滤机存在问题

1. 1加压过滤机结构及原理圆盘式加压过滤机主要由过滤机、搅拌器、加压过滤室、分配阀、反吹系统、密封排料系统、刮板输送机、高低压风机、入料泵、汽水分离器、变频装置等结构组成[7]。加压过滤机是将过滤机置于一个封闭的加压仓内,工作时,沉降煤泥由浓缩池底流泵打入煤泥桶,然后通过压滤机入料泵给入压滤机矿浆槽中,加压仓内不断充进压缩气体直至达到压滤机生产中调整的设定压力后持续、稳定供入压缩气体保持压滤罐内压力稳定,过滤盘底端连接轴处连接到分配阀上,与气水分离器形成压力差,实现在加压仓内压力作用下,压滤机滤液槽内的煤泥悬浊液透过滤扇进入滤液管转入分配阀,从而使滤液排出过滤机,而煤泥中的粗颗粒以及其他大分子物质被截留压缩在滤盘上,形成一定厚度但含湿率相对降低的滤饼。随着滤盘的循环转动,滤饼经过压差脱水的干燥区后进一步降低水分形成干燥滤饼,通过分配阀的卸料区被风包反吹风及刮刀脱落到槽箱底部的刮板运输机中,转运到压滤机料箱中达到一定料位或按照设定的排料时间将干燥后的煤泥排出压滤机到机外,煤泥压滤实 现 自 动 连 续 循 环[8]。目前选煤厂压滤机系统均配有一套控制程序,实现加压过滤机系统自动化程序控制、监测生产环节参数,同时具有设备操作提示及故障报警等多种功能,更为先进的程序控制还可实现数据统计分析,便于提高设备生产使用效率和生产产品指标。

1. 2处理高灰细泥煤泥存在问题选煤厂煤泥水处理系统采用粗、细煤泥分别回收工艺[9]。脱泥筛筛下小于3 mm煤泥水经弧形筛脱水后,筛上物3 ~ 0.5 mm物料经过煤泥离心机脱水回收,弧形筛筛下经分级旋流器分级、浓缩,旋流器底流经弧形筛进一步脱水后进入煤泥离心机回收粗煤泥;水力分级旋流器溢流、弧形筛筛下水、煤泥离心机离心液、磁选机溢流、加压过滤机滤液中均为细煤泥,这类煤泥水细粒级含量多,发生矸石泥化时黏度大,灰分高,成为难处理的高灰细泥,影响选煤厂生产系统的稳定运行。上湾选煤厂块煤系统所用加压过滤机为山东莱芜机械厂生产的GPJ-720型加压过滤机,设计入料浓度200 ~ 350 g/L,0.074 mm粒 级 以 下 要 求 小 于60%,灰分要求小于30%,此时按照料位800 mm排料,排料周 期 为120 ~ 200 s/次,排 料 量 为1.4 ~ 1.6t/次。由于前期上湾选煤厂加压过滤机存在排料时间长、产品水 分 高、处理能力达不到设计能力等问题,严重影响煤泥处理系统的效率。

2加压过滤机过滤效果影响因素2. 1过滤压力加压过滤机设定压力大小是影响压滤机煤泥滤饼水分高低的关键因素,理论上压力罐设定压力越高,滤饼水分越低。由于煤质不同,实际所用压力不同,实际工况下不能通过无限增加加压仓内的压力实现煤泥的高效处理。

2. 2入料粒度煤泥粒度组成均匀时,<0.074 mm含量少的煤泥过滤效果好,细粒煤比例越大则过滤效果差。粗粒级煤泥比例较大时形成的滤饼空隙多,透气性好,滤饼成型厚且水分低;细粒级煤泥比例较大,滤网易堵塞,致使滤布透气性差,滤 饼 成 饼 薄,处 理 量 低。同时物料黏度大,加压过滤机形成滤饼后,滤饼和滤布之间存在着一定黏着力,增加了滤饼从滤布上脱落的时间。入料煤泥中细粒级较多时滤饼较薄,进入干燥区后极易发生龟裂,仓内压缩空气会从滤饼裂缝处与外界联通,导致压差作用失效,无法将滤饼中的水分带走致使产品水分较高[8]。

2. 3矿浆浓度实际生产中,浓缩池入料中煤泥水浓度大,滤布上的滤饼相对过厚,影响主轴旋转的设定时间内脱水效果,煤泥滤饼水分较高;浓缩池入料中煤泥水浓度较低时,形成的滤饼很薄,滤层通透性增加,耗风量损失大,煤泥滤饼水分降低,但压滤机处理效率也随之降低。因此,压滤机运行中要确保矿浆浓度在一定范围内。

2. 4药剂制度药剂选型、药剂投加量、药剂投加方式以及药剂投加点都会影响滤饼水分。药剂选型合适,煤泥絮团成团性好,脱水效果好,使矿浆里的微细粒快速絮凝沉降的同时,保证较低的药剂消耗量。药剂投加过多造成浪费,阴离子投加过多使煤泥发黏。药剂投加方式和投加点都会影响煤泥与药剂的混合效果,从而影响煤泥沉降和后续煤泥脱水工艺。

2. 5主轴转速主轴转速对压滤机的处理能力有直接影响,压差低于设定值时,主轴转速慢延长了煤泥与滤布的接触时间,增长了煤泥脱水时间,形成的滤饼较厚,滤饼水分增加;主轴转速较快时,如果物料中细粒较多时,形成的滤饼较薄,处理效率低。因此要保证压滤机的高效运行,入料浓度高时,提高转速,入料浓度较低时,降低主轴转速。

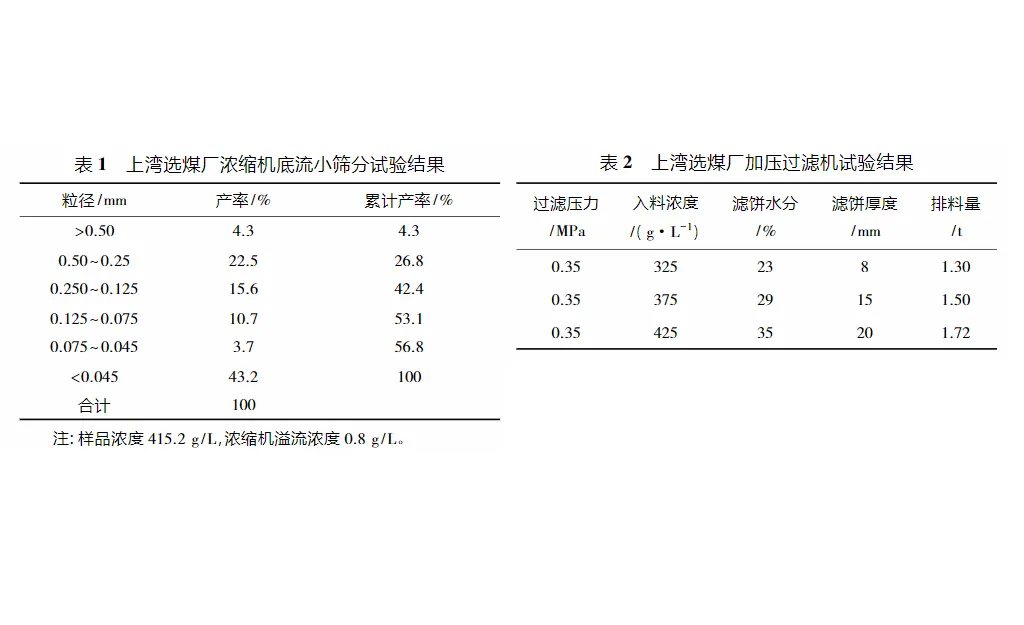

3压滤机处理高灰细泥的优化措施3. 1掺粗提高压滤机处理效率上湾选煤厂与使用相同设备的周边选煤厂相比压滤机排料时间多200 s左 右,浓缩池底流小筛分试验表明,上湾选煤厂压滤机入料中小于0.045 mm粒级细煤 泥 含 量 高20%。将旋流器底流口更换为更小直径的底流口,增加溢流口直径,实现跑粗,即通过减小旋流器锥比(dy/dc=3 ~ 4为宜,dy、dc分别为底流口与溢流口直径))中的dc而使分级粒度变小,从而增加溢流中粗颗粒,使旋流器溢流中>0.075 mm粒级物料累计产率从70.3%增至78.0%,而>0.5 mm粒级物料产率从原来0.5%增至6.1%。将原弧形筛0.35 mm筛缝筛面更换为1 mm筛缝筛面,将筛下水利用分流管路引入加压过滤机入料桶和浓缩机,以提高压滤机入料掺粗效果。掺粗后浓缩池底流采样筛分试验结果见表1。

由表1可知,跑粗后>0.5 mm粒级粗颗粒物料由1.3%提高到4.3%;<0.075 mm粒级细物料从原来的69.2%降低到了46.9%,加压过滤机的排料时间基本控制在240 s以内。3. 2矿浆浓度为研究压滤机入料浓度对处理效率影响,对上湾选煤厂压滤机入料浓度进行调整,结果见表2。

由表2可知,上湾选煤厂加压过滤机入料浓度在375 g/L左右时,滤饼水分一般在25%以下,既能满足产品水分的要求又能保证压滤机的产能。目前研究在加压过滤机给料泵管路上安装浓度计,实现实时在线调整入料浓度,确保压滤机处理效率。

3. 3药剂选型药剂一般根据现场煤泥水特性进行选择,上湾选煤厂药剂主要采用聚丙烯酰胺(PAM)和 聚 合 氯化铝(PAC),俗称阴离子和阳离子,有 时 也 配 合 使用进口药剂以提高煤泥沉降的效果。上湾选煤厂目前形成了以国产药剂单独使用+国产和进口药剂混合使用的模式,其中用进口液体阳离子代替国产阳离子可将药耗降低到1/10,进口阴离子降低至1/4,经济效果和沉降效果显著。发生泥化时,上湾选煤厂完善了助滤剂添加设施,形成了长期使用聚合氯合铝作为助滤剂的工艺,使其单次处理高灰细泥的时间由原来的500 s降至300 s,处理效率和能力提高了60%。

4结论1)加压过滤机在用于煤泥处理时,应根据煤泥性质调整入料浓度、入料粒度组成、添加合适药剂、改善煤泥水过滤特性,同时根据实际情况调整压滤机主轴转速、工 作 压 力,以达到压滤机设计的处理效果。2)通过减 小 旋 流 器 锥 比,增加溢流中粗颗粒,使旋流 器 溢 流 中>0.075 mm粒级物料累计产率从70.3%增至78.0%,而>0.5 mm粒级物料产率从原来0.5%增至6.1%。,跑粗后>0.5 mm粒级粗颗粒物料由1.3%提高到4.3%;<0.075 mm粒级细物料从原来的69.2%降低到了46.9%,加压过滤机的排料时间基本控制在240 s以内。3)上湾选煤厂加压过滤机入料浓度在375 g/L左右时,滤饼水分一般在25%以下,既 能 满 足 产 品水分要求,又能保证压滤机的产能。完善了助滤剂添加设施,形成了长期使用聚合氯合铝作为助滤剂的工艺,使单次处理高灰细泥的时间由原来的500 s降至300 s,处理效率和能力提高了60%。

上一篇: 工程废浆压滤机固液分离处置

下一篇: 压滤机在复合式水仓清挖中的应用

板框厢式隔膜压滤机

板框厢式隔膜压滤机