1 压滤机使用存在问题由于初始设计入料泵和煤泥刮板输送机只参与选煤集中控制系统,未纳入压滤机系统中,在使用过程中许多功能欠缺及相关连锁不完善,存在如下问题:

(1)各压滤机单独成系统,互相独立,在进料过程中现场操作人员首先需监视压滤机液压站压力是否达到设定值,在达到设定值后手动开启进料泵,在进料过程中操作人员必须随时监视设备的进料压力及含水量,依靠操作人员的操作经验来现场判断进料情况及进料状态来实现设备的启停及后续操作的转换等控制,操作人员的劳动强度大,生产效率低,不能保证生产的连续性。

(2)压滤机入料桶的滤液浓度无显示,同时各压力检测点为指针式压力表,观看时读数困难,读数精度差。

(3)在压滤机出料过程中,卸料输送共用一条皮带。只能逐一卸料,岗位司机需要互相协调,造成资源浪费,并且经常发生堵料、压刮板等事故,存在安全隐患。

(4)由于操作工个人业务水平和熟悉设备程度不同,造成了设备运行状态差异较大,严重影响设备的连续运行及生产效率。

2 改造方案

(1)压滤机液压系统改造。保留原有液压系统的电接点压力表的基础上,增加压力测量及相关的压力控制系统。使压力读数方便精确,同时使原有系统继续发挥作用,增加了系统的冗余度,提高系统的可靠性。操作人员可通过增加的控制系统来设定或修改各压力值。使操作人员可以直观明了的监视各参数值。方便的通过各控制参数的修改实现控制过程的量化控制,使操作人员从对设备压力的连续实时监控中解放出来。

(2)压滤机进料系统改造。对原有压滤机进料系统进行线路及相关自动控制程序改造,在保留原有手动控制系统的基础上增加自动控制系统。两套系统可以由操作人员实时切换,互为冗余。通过操作人员设定的控制参数,对各过程量参数进行实时判断来实现进料泵及相关阀门的启停及连锁控制。实现压滤系统的进料,停料等的连续控制及无人自动操作。使压滤机进料系统实现全自动操作。降低操作人员的劳动强度,提高设备生产效率。根据生产实际需求,因原有PLC主模块为西门子S7-200系列CPU226,通过增加开关量输入扩展模块EM221CN对压滤机进料阀门,压榨阀门,穿流阀门,排气阀门的开关状态进行监控,打开与关闭状态进行采集和驱动,控制阀门操作流程; 使用模拟量输入模块 EM231CN 实现油缸压力模拟量数据的采集、传输和处理,以便调整入料过程。原有触摸屏操控装置移至配电箱后面作为维护检查备用屏,正面安装同一厂家型号为TPC7062KS 的触摸屏模块,编制相应程序在面板在显示工作流程运行状态。对压滤机 PLC 程序进行重新编程,实现对入料泵和刮板机的启动、停止及运行状态的控制,并进行相应电气线路改造。经过改造将入料和卸料两个阶段纳入流程控制,实现压滤机自动进料,自动压榨,自动卸料 3 个主要控制过程的全自动化控制。流程图中将进料,压榨,卸料分为多个选煤厂压滤机自动控制改造□ 郑伟 山西焦煤汾西矿业集团有限责任公司,山西介休 032000摘要:选煤厂快开压滤机因初始设计入料泵和煤泥刮板输送机只参与选煤集中控制系统,未纳入压滤机子系统中,在使用过程中许多功能欠缺及相关连锁不完善,本文结合选煤厂实际情况 , 分析了选煤厂压滤机系统的现状及目前存在的问题 , 并制定、实施了自动化系统改造方案 , 实现了选煤厂减员提效,促进智能化发展的目的。关键词:快开压滤机;自动运行;实时监控;系统冗余图 1 压滤机自动化控制工作流程准备压紧进料 1 进料 2 穿流压榨排残液松开卸料0.1s0二次拉板时间各步由相应的名称及箭头方向来指示。通过颜色来判断运行状态,绿色表示正进行,红色为相反状态。在压滤机开始自动工作前设置好进料控制压力,穿流时间,压榨时间等参数。自动进料:检查设备正常,(已经松开压滤机且卸料完成),触摸屏上已选择自动操作,按下控制柜上的压紧按钮后,液压站自动启动,开始压紧程序。待压滤机压紧后,进料阀自动打开,进料泵自动开始进料。进料过程中程序根据液压站压力自动判断是否进料完成。待液压站压力达到设定值(约为 17 400 KPA 附近时)自动停进料泵,停进料阀。进料及初步压滤过程结束。自动压榨:待自动进料完成后系统程序自动转入穿流状态,穿流时先将排气阀关闭,然后打开穿流阀,待穿流阀开到位后运行所设定的穿流时长后自动关闭穿流阀。穿流完毕后转入压榨状态,压榨时将压榨阀打开,待压榨阀开到位后开始压榨,压榨时长为参数所设定时间,待压榨时间到后,关闭压榨阀,压榨完成。然后打开排气阀进行排气,待排气阀打开后转入卸料状态。自动卸料:在自动卸料开始后程序先检查刮板是否运行,如果刮板运行则在经过 30 s 的排残液时间后自动进入卸料状态,否则自动卸料暂停,等待刮板运行信号。自动卸料开始后先开始松板,待松板到位后,卸料机构开始进入卸料状态,开始取板。在取板信号到后转入拉板过程,拉板时运行 4 s 收到拉板到位信号后转入取板状态,以上状态在多次循环后待检测到拉板限位信号后停止。拉板机构回到原位。 压滤机的自动运行前准备步骤为:

①检查设备是否就位,各自动参数是否设置正确。

②在控制柜手自动旋钮上将旋钮打至手动状态,将触摸屏上手自动按钮打到自动状态后点系统复位后会看到控制柜手动指示灯闪烁一次。

③在控制柜上按下“压紧”按钮。

3 故障现象及处理方法

(1)进料过程中出现故障的处理。在自动程序运行中,进料过程应包含“进料一”及“进料二”(也就是进料时压力逐步上升和压力逐步下降两个过程),当故障出现时,有可能造成以上两个过程的短缺。所以在 进料过程中出现故障,先按下手动总停,将触摸屏上手自动选择按钮打到手动状态,然后按下复位按钮,将系统恢复初始状态。然后用控制柜上手动按钮将该批次手动完成。待该批次 卸料完成后将触摸屏上手自动按钮打到自动状态,按下系统复位,恢复自动运行。

(2)穿流、压榨过程中的故障处理。在穿流和压榨过程中,如果排气阀工作,但穿流阀不工作,可以将触摸屏上手自动按钮从自动切换到手动,然后将该按钮再切换到自动。系统即可继续执行。

(3)非进料过程中出现故障的处理。在进料完成后,发现设备出现故障,可采取以下其中一种方式处理:

①将触摸屏打到手动状态,按下系统复位按钮,将系统复位。用控制柜上按钮完成后续流程。

②按下手动总停按钮,或拉动压滤机上拉绳临停开关,使自控系统进入“暂停”状态。此时触摸屏上出现闪烁显示的“暂停”字样。待设备故障排除后,在触摸屏上按下“继 续工作”按钮,继续后续工作。此处有可能出现系统不执行后续工作。可以将触摸屏上手自动按钮从自动切换到手动,然后将该按钮再切换到自动。系统即可继续执行。

4改造后使用效果

(1)通过对该设备的技术改造和完善,设备运行的自动化程度大幅提高。

(2)压滤机的压紧启动后,入料、穿流、压榨、排气、卸料等一系列动作实现自动运行; 并可以从触摸屏实时观察工作状态进程。

(3)当压滤机入料桶滤液浓度偏低,液压站压力达不到正常设定压力,超过运行时间系统报警,系统停止运行,停泵保护设备。

(4)可以根据实际使用情况的变化,调整压滤机入料阶段设定压力及相关参数,适应生产要求。

(5)生产现场只需一名岗位司机操作即可。通过一个多月的使用,设备运行良好,实现了压滤机的自动控制。改造后减少了岗位司机数量,避免了个人操作引起的差异,大大降低岗位工劳动强度和检修强度,提高了生产效率,对促进我厂机电设备智能化管理水平的提高有积极作用。

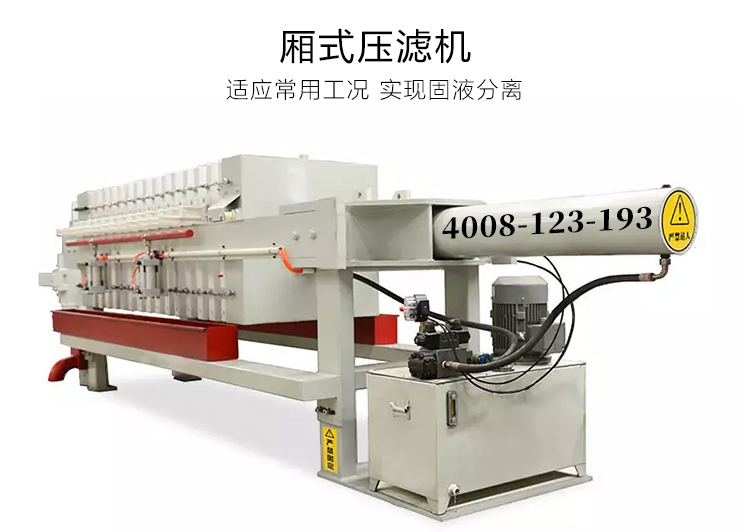

板框厢式隔膜压滤机

板框厢式隔膜压滤机