引言

含油污泥是多种石油烃(PHC)、水、重金属和固体颗粒组成的复杂体系。在石油的开采和精炼过程、油田集输过程以及炼油厂污水处理过程中会产生大量的含油污泥。在这些过程中,人们会添加大量的化学药剂以提高采油率、处理效率等,使得形成的含油污泥流动性差、乳化状态严重、成分复杂、固液难以分离。含油污泥的产量很大,由于难处理,处理量也有限,采用焚烧、热解等处理方法都需要对其进行脱水预处理。经过脱水后的含油污泥体积大大减少,降低了运输的相关成本,同时也降低了后续处理的设备负荷和处理难度,从而带来经济效益。因此,脱水技术的掌握是含油污泥处理的前提,也是石油化工行业中必须解决的问题。含油污泥通常有两种处理方案:一种为降低石油加工过程中含油污泥的产量;另一种是针对产生的含油污泥的处理,对其进行回收利用或处置其不可回收的残留物以及其本身。本文主要针对第二种处理方案中含油污泥压滤机脱水方法进行详细介绍。通过对当前国内外含油污泥脱水技术进行调研,总结当前主要脱水技术的脱水原理、影响因素和国内外研究现状。

1 含油污泥脱水方法

1.1 化学法脱水化学法脱水是指向含油污泥中添加化学药剂进行高效脱水的方法,此种方法不需要使用大量的机械设备以及复杂的工艺就能够达到脱水效果。目前化学法对含油污泥进行脱水的工艺和设备已经十分成熟,被广泛地应用于含油污泥的预处理。综合目前的研究现状,采用化学法进行脱水时,常见的手段包括添加絮凝剂、表面活性剂和其它药剂。可以通过调节药剂的浓度、处理时间、固液比、处理温度、沉降时间等,进一步改善脱水率。工业应用时,通常将上述方法进行筛选与组合来获得效率更好的脱水方案。

1.1.1 添加絮凝剂脱水在众多预处理过程中,絮凝剂是成本低、效率高的污泥调节剂,已被广泛应用于含油污泥的脱水,其中工业上使用最多的絮凝剂为无机絮凝剂和有机合成高分子絮凝剂。阳离子聚丙烯酰胺作为一种线性高分子量的有机絮凝剂,含有—CONH2等活性基团。能够通过氢键作用力以及范德华力促进与污泥颗粒的吸附与桥接。无机絮凝剂(例如:聚氯化铝和氯化铁)在水解过程中会水解为羟基化合物,羟基离子能够通过电荷中和将污泥凝聚为絮凝物并改善泥饼的孔隙率。 、研究了不同絮凝剂(有机合成高分子絮凝剂为阳离子聚丙烯酰胺;无机絮凝剂为聚氯化铝和氯化铁)对污水污泥处理后其物理化学性质和脱水性能的影响。实验结果表明,絮凝剂能够改变污泥的絮凝形态、比表面积和分型维数,其中有机絮凝剂使絮凝物的粒径更大、比表面积更小、分型维数更小。选取6种工业上被广泛应用的絮凝剂(PAC、PAS、CaO、SC⁃3、SC⁃4、PAM)对含油含醇污泥进行脱水处理,研究发现500 mg/L的PAC与40 mg/L的SC⁃3进行复配,含水率可以降低至80%以下,与单一絮凝剂相比,将絮凝剂进行复配能够有效缩短作用时间和增强脱水效果。有机合成高分子絮凝剂常常不具有生物降解性,会对环境造成二次污染,合成绿色环保的改性天然高分子絮凝剂得到了许多研究者的关注。 将阳离子乙烯基单体DMDAAC接枝到壳聚糖上,合成了一种绿色、易降解的壳聚糖絮凝剂(chitosan⁃g⁃PDMDAAC),其具有表面不连续、多孔的结构特点,与聚丙烯酰胺(PAM)、阳离子聚丙烯酰胺(CPAM)相比,有更强的絮凝效果和脱水性能。在应用中发现此絮凝剂在投加量为20 mg/L、pH为4 ~7、40 °C的 条件下,脱水性能最佳。研究结果表明,絮凝剂的脱水性能随投加量的增加,先提高后趋于平稳或略有下降,投加量过少会由于电荷不足很难电中和,而投加量过多会使污泥胶体中和后剩余的正电荷重新产生静电排斥导致脱水能力略有下降。适当的氢离子能够中和带负电的污泥胶体,酸性条件有利于污泥脱水。高温能够通过增强污泥胶体颗粒、聚合物大分子的运动来提高脱水效率。将甲基丙烯酰氧基乙基三甲基氯化铵接枝到 淀 粉 上,合 成 了 水 溶 性 共 聚 物 絮 凝 剂STC⁃g⁃PDMC,研究结果发现,采用STC⁃g⁃PDMC能够通过电荷中和、吸附以及桥接作用提高污泥的脱水性能,与传统絮凝剂PAM相比,STC⁃g⁃PDMC具有药剂添加量少、更易溶于水、絮凝效果和脱水能力强的优势。

1.1.2 添加表面活性剂脱水表面活性剂分子是由疏水基团以及亲水基团共同组成的两亲性化合物。亲水基团能够使得表面活性剂分子溶于水相中,并增加石油烃的溶解度。疏水基团能够将表面活性剂分子聚集于界面处,降低表面张力以及界面张力,增强石油烃的迁移率\。因此,表面活性剂具有处理含油污泥的巨大潜力,也被广泛地应用于含油污泥的脱水过程中。 用表面活性剂(SAS116B、SAS135SC、CC2439和Chimec 4309)对百济炼油厂的含油污泥进行处理,考察表面活性剂用量以及温度对含油污泥的影响。实验结果发现,在60 °C和2.5% SAS135SC的 条件下处理含油污泥,含油污泥除油率为97. 5%,固体分离率为29.6%,除水率为98%。破乳剂的复配能够有效提高脱水率,选用T系列和Wdp系列等8种破乳剂,并从中筛选出效果较好的5种破乳剂分别进行1∶1复配,结果发现T102和T104脱水效果最好,在最佳条件下脱水率能达到98.3%,进行复配的破乳剂比单剂脱水效果能提高11% ~28%。将破乳剂进行复配可以很好地降低破乳剂的使用量从而减少处理成本。将絮凝剂与破乳剂进行复配也能够提高含油污泥处理效率,添加十二烷基苯磺酸钠、碳酸钠和聚丙烯酰胺,以固液比1∶6先对罐底油泥进行化学处理,再添加浮渣油泥进行离心处理。研究结果发现,离心前添加药剂能够有效提高油泥的脱水率,在最佳条件下脱水率可达92.17%。研究还发现当含油污泥处理量从4 g变为10 g时,脱水率由87.54%降至49.93%。含油污泥的处理量对脱水率有很大的影响,因此当实验室阶段发现有效化学方案时,应当对实验规模进行放大以证实方法的工业有效性。有机溶剂以及醇类的添加能够有效降低含油污泥的含水率。 采用120#溶剂油和P9935聚醚破乳剂对高粘度含油污泥进行降粘、破乳和离心,通过工艺的组合能够提高含油污泥的采油质量和脱水效率。 以壬基酚乙氧基化物(n=9,11,13)表面活性剂为主配制了破乳剂体系,它由10%溶液[由表面活性剂以及醇(异丙基和丁基)组成]、4%的无机酸溶液(H2SO4、HCl和H3PO4)和86%有机溶剂(苯和甲苯体积比为1∶1的混合物)构成。将其与含油污泥以液固比为2∶1混合,6 h后800 r/min离心5 min。实验结果表明,由表面活性剂NP⁃13(500 mg/L)、异丙基醇和硫酸组成的破乳剂体系的破乳效果最好,能够有效地脱出油泥中80%以上的水。通常表面活性剂具有毒性和无法生物降解的缺点,处理后的含油污泥会对环境造成进一步的污染。鼠李糖脂是新一代的阴离子生物表面活性剂,有很高的界面活性、生物降解性以及生物相容性。 首次用鼠李糖脂对含油污泥进行脱水处理,结果发现,鼠李糖脂能够对含水率为96% ~99%的高含水含油污泥进行有效脱水,并且温度对鼠李糖脂的影响不大,增加了鼠李糖脂的应用前景。由于生物表面活性剂成本高,有研究者便开始尝试研究使用植物基表面活性剂。 Puasa等[15]研究用阳离子植物基表面活性剂棕榈基酯季铵盐(PBE)对含油污泥进行处理,结果发现,PBE浓度为100mg/L时,含油污泥的最佳除油率和最佳失重率为83.75%和81.31%,证明PBE对含油污泥有较好的脱水效果。

1.1.3 添加其它药剂氧化处理也能够提高含油污泥脱水率,用Fe(II)活化的过硫酸盐氧化(Fe2+/S2O2-8)来提高含油污泥的脱水性,研究表明在0.1 mmol⁃Fe2+/g⁃VSS和0.08 mmol⁃S2O2-8/g⁃VSS下,毛细管抽吸时间(s)在1 min内减少了大约36.1%,并且脱水能力得到了明显增强。 Fe(II)活化的过硫酸盐氧化能够破坏水⁃油/凝胶状结构,释放EPS和细胞中的结合水,使含油污泥的脱水性大大提高。此方法在不增加SO2排放的同时,能够减少CO2的产生,具有绿色环保的特点。但是,此方法与应用于城市污泥相比而言,含油污泥的脱水能力仍十分有限,可以与其它技术相结合进行联合脱水来提高脱水率。在室温下通过添加1 mol/L的硫酸控制含油污泥的pH,发现当pH为4.0、沉降时间为120 min,脱水率可达77%。石油加工过程中经常添加絮凝剂,过程中产生的含油污泥中含有大量絮凝物,体系中间隙水较多,在较低pH条件下能够破坏絮凝物的化学键,从而提高脱水效率和沉降效率。在使用鼠李糖脂进行脱水时,酸化处理可以提高鼠李糖脂的脱水能力,也可以明显降低鼠李糖脂的添加量。但是pH过低也会损坏机械设备,因此在工业应用时,pH不可过低。为了降低环境风险问题,目前有研究者考虑采用生物质对含油污泥进行处理。 用杏壳、核桃壳、稻壳和木屑四种生物质对含油污泥进行脱水处理,结果发现,杏壳和核桃壳能使含水率从95%降至60%以下。 也用同样的生物质对含油污泥进行脱水发现相似的结论。经过生物质脱水后的含油污泥,由于生物质的存在,能够提高后续热解处理中的采油率及残余物的热值。

1.2 物理法脱水物理法对含油污泥进行脱水有时效率并不高,通常与化学法配合在一起使用以提高脱水率。物理法脱水主要包括:机械法、微波法、超声法和冷冻/融化法等。

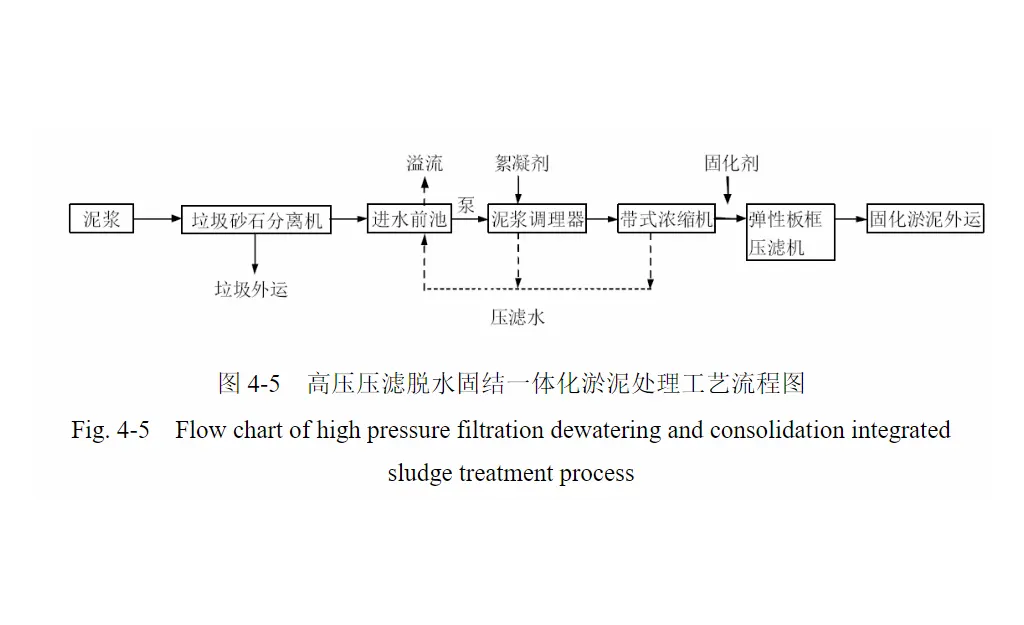

1.2.1 机械法脱水机械法脱水主要包括离心机脱水、压滤机脱水和叠螺式脱水机脱水,目前已经被广泛地应用于工业脱水。离心机处理含油污泥主要是利用含油污泥中水、油、固体杂质各个组分的密度不同,利用大型离心设备产生的离心力将三相分离。对三种不同含水率的含油污泥进行离心脱水处理,考察离心时间、离心转速、离心温度等对其脱水的影响,结果表明,离心温度和离心转速对高粘度的油泥脱水影响大。对于水滴粒径<5 μm的含油污泥,离心转速对其脱水影响大。对于水滴粒径>10 μm的含油污泥,延长离心时间可以明显使脱水率提高。压滤机主要包括带式压滤机和板框压滤机。压滤机是利用外加压力进行挤压,使含油污泥中水分被强制分离,留下泥饼,以实现脱水。带式压滤机和板框压滤机最早被使用,但有操作维护复杂、密封性差、有刺鼻气味的缺点。对比卧式螺旋卸料沉降离心机与带式压滤机发现,卧式螺旋卸料沉降离心机的设备投资虽然较高,但是它具有运行成本低、操作以及维护简便的优势,从长期发展来看具有更大的优势。但是,也指出,卧螺离心机在能耗、噪音和更换成本等方面也较带式压滤机表现出劣势,在两者选择上一定要具体分析。发现使用全自动板框压滤机,能将含水率在85% ~91%的含油污泥脱水至40%左右,但对含油率>30%的污泥很难压成饼状。叠螺式脱水机脱水是一种新型的固液分离方法。 对比国外广泛使用的机械脱水方法,发现叠螺式脱水机在螺旋轴旋转的作用下,能够实现连续的自清洁过程,避免了传统的堵塞现象,不需要额外的高压冲洗水,最终对伊拉克油田含油污泥采取叠螺式脱水机进行脱水。此脱水方法现已在众多化工行业中得到了初步的应用。

1.2.2 微波法脱水微波是一种相对新颖的脱水方法,能够在缩短处理时间和减少药剂的同时,提高脱水性能。含油污泥中水是极性分子,在电磁场的作用下,水的分布状态由杂乱无章转变为依照电场极性进行规律的排列。电磁场反复变化,水的分布状态也一直变,这会导致分子因为相互摩擦而产热,体系温度升高。与常规加热相比,微波具有高加热速率,在相同时间内具有更快的破乳速度,能脱除更多的水。微波的传热和传质方向相同,可从污泥的内部开始加热,因此内部会产生较高的蒸气压,将水蒸气推向污泥外部,从而增强污泥的脱水率。微波对含油污泥进行脱水时分三个阶段:预热升温阶段、高速干燥阶段和分散干燥阶段。高速干燥阶段中,水分吸收微波辐射能量蒸发为水蒸气,脱水速率快。随着含油污泥中含水率的降低进入分散干燥阶段,微波绝大多数的能量用于加热固体成分,使得含油污泥挥发分减少,灰分增加。溶剂的添加会改变微波处理时的脱水效率。含油污泥与活性污泥除了油含量的不同外,其它性质十分相似,因此脱水方面也有相似性。 出,微波作用能够破坏活性污泥中絮凝物的细胞结构从而降低含水率;还指出如果微波时间过大,高频电磁场对带负电物质的强烈作用增强,破坏了微生物细胞壁,释放出过多的细胞内聚合物,使得污泥粘度增大,脱水率下降。在工业应用时,使用连续式微波装置有更好的效果。 用微波对污泥进行了连续实验和间歇实验,结果发现在短时间内(30 ~60 s)连续实验和间歇实验都有良好的脱水性能。微波法对含油污泥脱水的影响主要依靠调节微波功率以及微波时间。在微波脱水时,适当提高微波功率和微波时间可以提高脱水率,但存在最佳值,超过这一值,脱水能力会呈现无明显变化甚至下降的趋势。使用微波脱水,若脱水程度过大会增大回收油的难度,因为大量的水分蒸发会使得一些油分附着在其表面,这些油分会在高温条件下烧焦。含油污泥的质量和形状也会影响脱水率。质量过大的含油污泥脱水率会显著降低,条形的含油污泥脱水率大于圆形的。油泥的形状会影响含油污泥与微波设备之间的接触方式,形状的改变可能会增大液滴的凝聚,从而降低含水率。因此,微波处理时还应当注意含油污泥的脱水程度、质量、形状,确保水分能很好地脱除的同时,保证含油污泥处理的后续步骤。虽然目前发现微波法能有效地对含油污泥进行脱水,但在微波设备的设计上仍需要突破,例如在微波设备的谐振腔体内部,安装物料传送装置会引起微波电磁场发生改变,导致加热不均,作用效果下降。为此,将传送装置安装在微波设备腔体外部,以防止影响微波电磁场。目前,微波温度由于控制不好会产生局部过热现象产生焦炭,损害设备,装置成本投资较大,在工业上仍没有被广泛使用。

1.2.3 超声法脱水近些年来,超声也被应用于脱水领域。超声具有机械振动、空化作用以及热效应的特点。超声所引起的机械振动与水、油和污泥固体颗粒密度相关,由于它们密度不同,它们的振动速度也有所不同,同类的分子相互碰撞会相互结合。随着聚集物质体积质量的增大,密度大于水的固体颗粒沉降,密度小于水的油相浮在水面有利于浮选分离。超声引起的空化作用能够产生强大的射流和高温高压,能够迅速分离油、水和固体颗粒。空化作用增强了吸附分子的解吸作用。它的效果取决于形成气泡的大小,气泡越大,积攒的能量就越大,效果越强。超声的热效应表现为油水固边界摩擦,温度升高,使得界面膜破裂,利于含油污泥中油水固的分离。含油污泥也能吸收能量转化为热能,降低体系的粘度,从而利于脱水。超声作用也能够通过改变含油污泥的带电状态和破坏含油污泥中的絮状结构,破坏其稳定性,加速固液分离。超声法脱水主要可以通过超声时间和超声功率来调节。适当提高超声功率,能产生更强烈的振动从而提高脱水率,但是超声功率不宜太高,超声强度高会导致气蚀反而乳化,大水滴又被分解为小水滴,并且高频超声波较低频超声波更难产生空化现象。超声强度应当低于空化阈值,在实验前确定出空化阈值能够很好地控制超声强度。超声温度也会影响固液分离效果,低温下虽然空化效应最大,但高温有利于分子运动和空化核数目增加,因此,超声温度也不可过低或过高。 指出40 °C为最佳固液分离温度。 发现,利用超声处理含油污泥时添加黏土,能够通过增加碰撞物聚集的变化来提高含油污泥的脱水率。NaCl的添加也可以加强空化气泡的破裂,增强超声作用。目前工业应用超声处理大规模的含油污泥时,存在超声时间长、超声能量密度不足并且不均、单独使用效率不高的问题。为确保设备中每块区域中超声作用的均匀性,提出,使用多个超声处理区域以及采用从设备底部反射的超声波能量来增强超声作用强度。由于常规超声装置在脱水过程中需要消耗大量能耗才能达到良好的脱水效果,采取将微纳米气泡技术引入超声装置的方法提高处理效率。虽然目前对常规的超声设备已有一些改善,但目前仍处于起步阶段,今后仍需要在超声设备的设计上进行进一步的研究,并考虑将超声技术与其它技术相结合以提高脱水效率、降低处理成本。

1.2.4 冷冻/融化法冷冻/融化法在寒冷地区有很大的应用前景,它能够利用天然的寒冷环境对含油污泥进行脱水。冷冻/融化法脱水通过冷冻和解冻过程中形成新的表面活性剂胶束来实现,当低温下冻结的含油污泥在融化的过程中,一些表面活性剂会游离出来,当到达一定量时,会在水相和油相中形成胶束,使得原本的界面膜强度降低,最终导致破裂脱水。脱水率与新形成的胶束稳定性有关。含油污泥的脱水率主要与冷冻温度、冷冻时间、解冻温度和解冻时间有关。 研究发现含油污泥最佳冷冻温度约-40 °C,最佳解冻温度为室温下或<20 °C的水浴条件,同时指出污泥脱水率随其初始含水率的增大而增大。测试的绝大多数样品需要6 h的冷冻时间,才可以达到脱水率的稳定值。 研究发现,高温度解冻脱水率不会提高,较慢的解冻速率更有利于脱出更多的水,解冻速度快时会减少表面活性剂胶束的形成。研究了乳状液在微波条件、室温20 °C和水浴40 °C下解冻,水浴条件解冻速度比室温条件慢,脱水率较低,而微波处理能够产生更高的脱水率。冷冻/融化法处理后能够显著增加污泥粒径,使得絮状结构更致密。 Gao等[40]对活化污泥进行处理发现冷冻/融化法能够明显改善污泥沉降性,比热处理方法更能聚集小颗粒使其变为大颗粒,并指出冷冻/融化法有作为污泥预处理和处理方法相结合的潜力。总之,冷冻/融化法是一种有效的脱水方法,但是在工业应用时必须考虑时间成本和消耗大量能量的问题。

1.2.5 其它技术电化学技术也被应用于含油污泥脱水。采用两种电动方法对含油污泥进行脱水处理,研究电极间距和电场强度对其脱水的影响。第一种方法采用垂直电极,改变电极间距(4,6,8 cm)和电场强度(10,20,30 V),结果发现当电极间距为4 cm、电场强度为30 V时,脱水效率最高为56. 3%。考虑能耗费用,采用电场强度为20 V、电极间距为4 cm,其脱水效率为51.9%。第二种方法为较大规模实验,采用水平电极,其高温引起的热效应和蒸发有助于除水,其脱水效率能达到40.0%。从这两种方法可以看出,电极的排列方式对脱水效率有显著影响。也指出,电化学不适合大规模处理,能源消耗大。目前,为改善电化学处理效率,研究者设计出电动脱水叠螺机、电渗透脱水离心机等设备,但是这些设备对结构复杂的含油污泥脱水效果差,并且设备也易损坏。设计出一种工艺简单成本低的电渗透油泥脱水装置,用此装置能使含水率为90%的含油污泥脱水至55%。对含油污泥进行干燥处理也是降低含水率的一种方法。总结了有关废水污泥干燥的方法,主要包括对流干燥法、传导干燥法和太阳能干燥法,其中对流干燥主要包括三个阶段:适应阶段、恒定干燥阶段和下降干燥阶段,成像技术能够区别对流干燥过程中污泥的收缩和开裂,传导干燥污泥主要经过糊状、块状和颗粒状,能够通过扭矩变化来区别各阶段的转变,太阳能干燥法受外界环境的影响较大,夏天和白天干燥效果最佳。与其它干燥方法相比,太阳能干燥技术运行成本低、无污染,是一种经济且高效的选择。目前对于太阳能干燥含油污泥的针对性研究较少。据含油污泥与太阳能干燥的特点,设计了太阳能干燥机,在密封和低温条件下对含油污泥进行干燥脱水,含油污泥脱水率最高可达18%,过程中产生的挥发性烃类和醇类可以回收利用,而干污泥可进行焚烧处理。油炸是烹饪食品的方法之一,将其用于脱水具有脱水效率高、传热速率快、设备简单的优势。随着研究者对其深入了解,油炸工艺已经不只局限于食品制造行业,有人将其应用于污泥脱水方面,但是目前针对含油污泥脱水方面仍处于起步阶段。从以废治废的理念出发,将车用废润滑油作为油炸介质对含油污泥进行脱水,研究发现含油污泥的含水率随其原含水率的增大、尺寸的减小和油温度的升高而降低。油炸脱水工艺在含油污泥的脱水方面具有高效性,但基础研究仍较少,今后需开展相关研究指导其在工业化的应用。

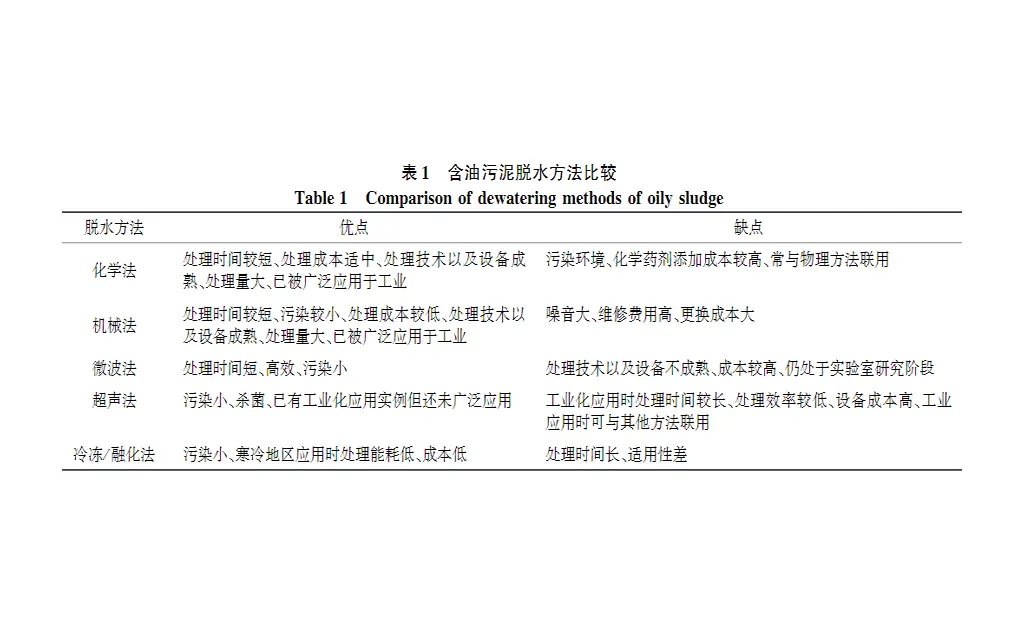

2 脱水技术的联用不同的脱水方法各有优缺点(见表1),一些方法由于其适用性强和处理简便的特点目前被广泛应用,如机械法、化学法,但是脱水效率和环境破坏需要改善。一些方法,如超声法、微波法,目前来看十分有前途,但是由于受到处理成本以及设备的限制,还未广泛应用于工业处理。

由于不同方法各有优缺点,目前国内外研究者已经开始将多种方法进行结合对含油污泥进行处理,以实现降低处理成本、简化处理工艺、提高处理效果的目的。化学法与物理脱水法结合能够改善脱水效果。通过与其它技术结合,能够明显减少化学药剂的使用量,减少添加药剂的成本以及降低后续水处理时的难度。在技术联用的过程中调整使用技术的顺序会使脱水率发生改变,在工业应用时应适当调整顺序以提高脱水率。设计出一套化学药剂和机械设备相结合的脱水工艺,具体步骤为:向含油污泥中添加氧化剂、酸化剂和表面活性剂后,离心脱油,向其加入分散剂与助滤剂,再进入自清洁甩干机脱部分液体。这一方案能够使含液率为90%的含油污泥脱水至38%。结合化学法与超声法对含油污泥的处理,发现使用顺序也会影响处理效果,化学法处理后再进行超声处理时效果最好。在对含油污泥依次进行水相热分离、表面活性剂辅助热分离和溶剂辅助超声分离处理时,也发现调整处理顺序会降低分离效果,采取此梯级分离方法能够有效实现油、水、固的分离。超声技术的辅助能够在不破坏环境的同时减少化学药剂的添加量。 在对活性污泥超声处理时发现超声技术的引入能够节省25% ~50%的絮凝剂添加量。 指出生物表面活性剂鼠李糖脂与超声技术相结合对含油污泥进行处理,能够共同促进油水分离,还研究指出超声和冷冻/融化法也可以相互促进。采取微波破乳分离⁃干燥降粘⁃热解返料一体化工艺对高含水、乳化状态严重的含油污泥进行处理,用微波法代替表面活性剂进行破乳,提高了脱水效率,降低了后续水处理过程中的难度和对环境的危害。杨大伟[50]设计超声微波耦合搅拌的处理装置,能够将60%含水率的含油污泥降低至40%左右。利用超声的空化作用、机械振动、热效应和微波的热效应与非热效应共同协同脱水,具有装备占地面积小、成本低的特点。 对乳状液用冷冻/融化技术与微波技术相结合的方法对其进行破乳,指出油含量为30%的乳状液在最佳冷冻温度-40 °C冷冻再用微波加热时,除油的效率能高于90%。微波技术带来的热效应与非热效应,与冷冻技术相结合产生的更多大体积的冰晶,都极大地提高了油水分离效果。

3 结束语本文介绍了近年来含油污泥脱水技术的处理原理、影响因素和应用现状。由于各个地区含油污泥产生环境的不同,性质也会不同,目前尚未找到一种脱水方法能够满足所有含油污泥的处理。含油污泥的脱水方法的选择应当考虑含油污泥的成分、处理量、环境友好、处理时间和处理成本。尽管目前在脱水技术的原理、影响因素以及设备设计方面已经取得了较好的成果,但是仍存在许多问题需要进一步研究解决。首先,化学药剂的添加会危害环境并给后续水处理过程带来难度,有些化学药剂成本过高,利用时也受限制。其次,工业应用上超声与微波法处理含油污泥时处理量、操作方式以及设备的设计方面仍需进一步的突破。再次,目前大多数据都基于实验室规模的间歇操作。小规模的实验数据能为工业应用做指导,但与大规模应用仍会有所差距。最后,当前对含油污泥脱水的研究,通常关注于技术的原理以及脱水效率,很少评价脱除的废水性质,并应用于脱水技术实用性的评价。因此,从减轻环境负担以及实际应用的角度出发,本领域今后的研究可以主要从以下几个方面进行:①寻找或合成效率高、有经济效益、绿色和普适性的化学药剂;②对工业应用的微波以及超声设备进一步优化,找出最佳工业化操作条件;③将上述提及的脱水方法进行结合,并开展相应工业化规模的实验;④与其它领域相结合,开发新型脱水技术;⑤将产生的废水性质也归纳于脱水技术实用性的评定中。

声明:本文章版权归原作者及原出处所有。欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机