引言

一家大型企业,拥有三条新闻纸生产线及一条白板纸生产线,同时配套建设一条3万t/d及一条1.5万t/d的污水处理系统。由于采用全废纸进行脱墨制浆,故制浆过程中流失的短纤维及废纸中的尘埃、油墨等物料在生产的过程中随着生产废水的排放而进人后部污水处理系统,故产生大量的污水污泥。传统的工艺一般采用双网压滤机对污泥进行重力脱水后填埋或堆肥处理,但由于双网压滤机的脱水效率较低,处理后的污泥含水率仍达到75%左右,故污泥的体积庞大,需要占用大量的土地资源进行填埋,并产生大量的运输及处理成本且容易造成二次污染。随着国家环保要求的越来越严格以及土地资源的13益减少,对固废的监管力度越来越大,必须由有资质的专业单位进行处理并全程监管,故处理成本大幅增加。为了长远发展,公司利用退二进三、环保搬迁的契机,建设了板框压滤机,对污水处理系统的污泥进行深度脱水处理,并配套建设了废渣综合利用动力车间,专门焚烧深度脱水处理后的污水污泥,从而达到无害化处理及资源循环利用的目的(注:本公司的污水污泥含有一定量的纤维和油墨,深度脱水后仍含有一定的热量可以回收利用)。

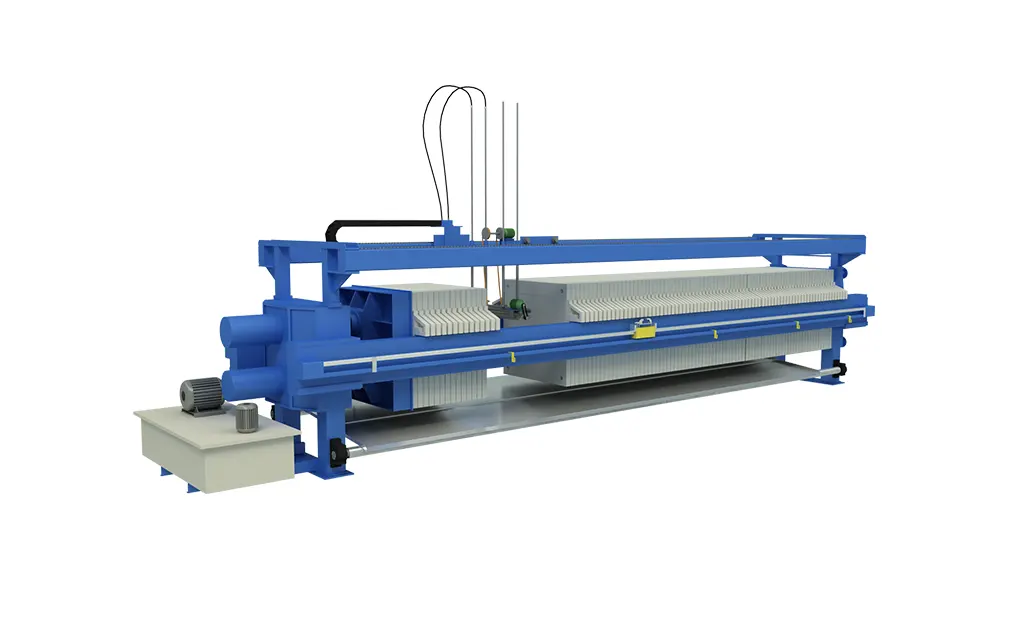

2隔膜式板框压滤机工作原理

采用的污泥深度脱水设备为全自动隔膜式板框压滤机。全自动隔膜压滤机是一种问歇性的加压过滤设备,可用于各种悬浮液的固液分离。该设备脱水的原理主要是通过高压进料及高压压榨,在压力作用下,滤室内悬浮液里的水分透过滤布进入滤液侧,而固体颗粒则在滤布的截流下保留在滤室里,从而实现固液分离的目的。板框压滤机配备的滤板分为隔膜板和框板,两种板间隔布置。隔膜板内腔中空,具有一定的膨胀性,而框板为硬板实心设计,起顶压作用。当压榨液注入隔膜板的内腔后,在压力作用下隔膜板逐渐鼓胀,滤室的体积越来越小,从而进一步将滤室内的污泥水分挤压出来。压滤机的运行为间歇性进料,一个周期主要包括进料、压榨、排水、卸料几个步骤。隔膜式板框压滤机处理的污泥水分含量一般能达到50%以下,其干度与高压进料压力及压榨压力相关,但综合考虑运行的经济性及设备的安全性,设计时选高压进料压力及压榨压力为1.6MPa,污泥干度为50%~60%。

3系统设计及运行维护

污水压滤机处理系统为三级处理工艺,工艺流程为:物理沉降一(Ic厌氧+SBR好氧)生化处理一浅层气浮,故系统产生的污泥除了沉淀产生的物理污泥外,还有SBR生化处理产生的剩余污泥及气浮污泥。污泥处理系统的工艺为:沉淀池的物理污泥和SBR的剩余生化污泥进入污泥浓缩池进行浓缩,再送压滤机处理。而气浮污泥由于结合了大量的细小气泡,比重较低,难以通过重力沉降的方式进行浓缩,故直接进入污泥调理池。浓缩池具备缓冲性,可问歇处理,但气浮由于连续运行,污泥连续产生并连续进入污泥混合槽。而板框压滤机为问歇式进料,随着运行状态的变化,污泥处理量会随着变化,故调理池里的污泥浓度会产生波动,药剂的絮凝效果也会产生波动,对压滤机的正常运行会造成干扰。针对以上问题,我们在系统设计时重点进行了优化。

3.1增加预脱水设施板框压滤脱水系统以往的设计一般是各种污泥进入污泥调理池混合并加药调理后由进料泵送入板框压滤机进行压滤脱水。进料的浓度取决于进入调理池的各种污泥的混合浓度。气浮污泥由于携带了细小的气泡,比重较低,难以采取常规的重力浓缩法进行浓缩,因此,系统设计时一般将气浮污泥直接送入污泥混合槽进行脱水。因气浮污泥浓度低,且由于携带细小气泡,泥质比较疏松,故当气浮污泥的比例较大时,混合污泥的浓度会较低且脱水效果较差,容易吸附在滤布表面而堵塞滤布的过滤通道。为消除污泥浓度波动对运行的影响,我们在污泥调理池前设计了一道重力床进行预脱水。重力床的原理是:悬浮液经絮凝后,进入重力床,在重力作用下,物料的外水通过滤网进人集水槽排走,而经过初步脱水的浓物料留在滤网上,经输送后进人下一道工序。混凝后的悬浮液经过重力床脱水后,浓度提升到5%一10%,再进人板框压滤系统处理,可大大提高板框压滤机的效率。

3.2优化加药系统板框处理系统的设计一般将加药点设置在污泥调理池,即将药剂直接加在污泥调理池内搅拌絮凝。为了保证絮凝效果及物料品质稳定,一般系统会设计两个调理池,但需要占用大量的地方,另外,运行控制的要求较高。因本司现场场地限制,难以布置两只污泥调理池,故在系统设计时选择采用一个调理池,并借用系统原有的污泥混合池作为中转池。为了消除污泥成分波动对药剂絮凝的影响,我们调整了絮凝剂的加入点。经过摸索并借鉴以往的运行经验,我们采用了管道混合器进行絮凝加药,并将加药点设置在进入重力床前(3~5)m范围的管道上。絮凝剂与物料在管道中经过(2~3)S的快速混合,絮凝反应后进入重力床。由于重力床进口敞开,可以随时观察物料的絮凝效果,故可以根据物料絮凝效果及成分变化及时调整药剂的加药量,保证絮凝效果良好,为后部的板框压滤正常脱水奠定基础。

3.3搅拌机形式选择物料经过重力床预脱水后,浓度大大提高,从运行数据看,混合污泥浓度由脱水前的1.5%~3%提高到5%~7%,板框机的处理能力大大提高。但提高浓度后,物料的流动性变差,因此,为确保物料以均匀的浓度进入板框,又要避免因搅拌力度过大而导致絮团再次被打散,故设计时在板框机进泥池配置幔速搅拌机,立式安装,转速选择为(5~8)r/min,使高浓物料搅拌均质后顺利进入压滤系统。

3.4系统运行维护板框压滤机采用丙纶单丝的编织网作为滤袋,编制网的网丝与网丝之间存在间隙,物料在高压力的挤压作用下,物料里的液体通过网丝间的间隙进入滤液区,污泥截留在网袋里。为利于滤液收集,框板表面设计了一个个凸起的钉点,滤液由钉点间的凹道收集到总集水管后排放。但由于运行压力高,物料里的细小颗粒会部分穿透滤布进入滤液侧,沉积在框板的凹道里。Et积月累,凹道会被堆积的颗粒堵塞,凹凸点的消失,造成框板排水不畅,对滤布的过滤效率造成一定的影响。板框机虽配备了在线清洗机,但清洗机无法清洗滤板上的积泥,故需要定期对滤布和框板进行离线清洗。清洗的办法是将压滤机停机离线,将滤布拆除,利用高压水枪对裸露的滤板逐块进行冲洗,将凹道内沉积的污泥清洗掉,恢复框板的疏水通道。同样,滤布也利用高压水枪进行双面喷洗。若滤布出现结垢,还可以使用柠檬酸浸泡后再用高压水冲洗,以恢复滤布的过滤能力。一般清洗周期为四个月。因滤布为易耗品,一般使用周期为4个月,而采用离线清洗后,使用周期可延长至9~10个月,大大降低运行成本。

4结论隔膜式板框压滤系统通过合理的系统设计及有效的运营管理,可以较好地发挥设备的深度脱水效率,使污泥干度达到50%以上,直接送入锅炉进行焚烧处理,为固废减量化、无害化处理提供技术上的支撑,也为企业实现节能环保目标奠定坚实的基础。

声明:本文章版权归原作者及原出处所有。

欢迎来电咨询、技术交流、来料实验。

板框厢式隔膜压滤机

板框厢式隔膜压滤机